1

Изобретение относится к мясной промЫШламности и может быть использовано для термической обработки мясньпс изделий в оболочке большого диаметра,

Целью изобретения является сокра- Р1ение процесса, улучшение качества и увеличение выхода готового продукта.

Способ осуществляется следующим образом..

Мясные изделия в оболочке большого диаметра (колбасные изделия, ветчина в оболочке или другие формованные в оболочку мясные изделия), приготовленные по стандартной технологии, после шприцевания и вязки батонов распола135

гают на рамах. Рамы загружают в каО

меры и выдерживают при 4-10 С в течение не менее 2 ч до начала термичес-

кой обработки (кратковременная осадка 20, Щей среды после загрузки частично для уплотнения фарша), затем помещают -снижается и достигает ГЗО С, которую в прогретую посредством паровых кало- и поддерживают в процессе подсушки

посредством калориферов, величину отг носительной влажности греющей среды

ведут при 130-140 С и относительной 25 при этом поддерживают равной 3%, влажности 2-3% до достижения темпера- Процесс подсушки ведут до достижения температуры периферийного слоя

мм от поверхносриферов термокамеру при температуре

греющей среды 150 с, процесс подсушки 1 с

туры периферийного слоя- на глубине 5-6 мм от оболочки 5.3-55 С, затем в термокамеру подают дым и через некотобатона на глубине 5

ти оболочки 53 С, Затем в камере снирое время - острый пар для увлажнения 30 жают температуру греющей среды до

о

воздуха при постепенном повьш1ении от- .носительной влажности, так чтобы температура точки росы греющей среды была меньше температуры поверхности

. о

90 С, подают дым и через некоторое время острый пар .до достижения относительной влажности 10% и при указанных температурно-влажностньк режимах

продукта, т,е, при 90-100 С и относи- gg проводят процесс обжарки до достиже- , тельной влажности к концу процесса 10-20% осуществляют дымовоздушной смесью процесс обжарки до достижения температуры периферийного слоя на глубине 5-6 мм от оболочки 63-65 С, В этой точке, поддерживая предельную температуру (63-65 с) и заданную относительную влажность, заканчивают процесс обжарки при достижении в центре батона 42-45 С и образовании поверхностного денатурированного слоя

НИН температуры в батоне на глубине 5 мм от поверхности оболочки 63 С и температуры ,в центре б.атона 42 С, затем в камеру подают острый пар и при 40 температуре греющей среды 80 С и относительной влажности 90% проводят первзшэ стадию варки до достижения температуры в центре батона . Затем при той же величине относительной 45 влажности и температуре 74 С проводят вторую стадию варки до достижения кулинарной готовности. Выход готового продукта 111%, потери массы продукта 4,5%, общая оргаяолептическая оценка воздуха до 90+5% путем подачи острого 50 продукта 4,8 балла, длительность прос низкой влагопроникающей способностью, после этого отключают подачу дыма и повьшхают относительную влажность

цесса 91 мин,

пара для проведения процесса варки на первой стадии при температуре греющей среда 80-85 с, при которой колб асные батоны выдерживают до достижения температуры в центре колбас- ного батона 62-65 с, при которой достигается медленная коагуляция мнофиб- риллярных белков и высокая сочность продукта. На второй-стадии температу

1567 . 2 .

ру греющей среды снижают до 74-76 С и завершают варку по достижении температуры в центре колбасного батона . g 70-72°С. Продукт охлаждают известными способами.

Пример 1, Раму с колбасными изделиями, подготовленными по стандартной технологии, например опытную 10 партию вареной колбасы Дорожная

первого сорта (структура и состав фарша однородные, так как в рецептуру входят говядина первого сорта и rossf. дина жирная, измель ченные на волчке 15 диаметром отверстий решетки 2-3 мм, норма выхода 109%) в целлофановой оболочке (диаметр батона 80 мм),помещают в предварительно прогретую до 140 С термокамеру, температура греюмм от поверхносбатона на глубине 5

ти оболочки 53 С, Затем в камере сниgg проводят процесс обжарки до достиже- ,

НИН температуры в батоне на глубине 5 мм от поверхности оболочки 63 С и температуры ,в центре б.атона 42 С, затем в камеру подают острый пар и при 40 температуре греющей среды 80 С и относительной влажности 90% проводят первзшэ стадию варки до достижения температуры в центре батона . Затем при той же величине относительной влажности и температуре 74 С проводят вторую стадию варки до достижения кулинарной готовности. Выход готового продукта 111%, потери массы продукта 4,5%, общая оргаяолептическая оценка продукта 4,8 балла, длительность процесса 91 мин,

Пример 2, Опытную партию вареной колбасы Дорожная, подготовленную как в примере I, подвергают тепловой обработке, при котррой все операции проводят в той же последовательности, за исключением того, что температуру и относительную.влажность греющей среды в процессе подсушки поддерживагот соответственно и 2,5% и процесс ведут до достижения в батоне на глубине 6 мм от поверхности оболочки температуры 55 С, Затем температуру снижают до 95 С и при относительной влажности среды 15% ведут процесс обжарки до достижения также в вьшеуказанной зоне контроля температуры 65 С, при которой батоны вы- ю держивают до достижения в центре ба- .тона предусмотренной известной технологией для качественного цветообразо- вания температуры 45 С, В процессе варки на первой стадии температуру и относительную влажность поддерживают соответственно и 92% до достижения в центре изделия температуры 65 С, на второй стадии снижают температуру до и при той же относительной влажности среды продукт доводят до кулинарной готовности, т.е. до в центре батона.

бО С; варка, вторая стадия 77°С/897, до кулинарной готовности продукта. Пример 5, Опытную партию вареной колбасы, подготовленной аналогично примеру 1, подвергают тепловой обработке, при которой все операции проводят в той же последовательности, что и в примере 1, но темпер атурно-влажностные режимы следую-

- щие: подсушка 120 С/4% до достижения температуры в батоне на глубине 7 мм от поверхности оболочки 52 С; обжарка 88 С/8% до достижения в вьппеука15 занной зоне температуры 62 С и процесс ведут до достижения температуры в центре батона 40°С; варка, первая стадия 87°С/977, до достижения температуры в центре батона варка, вторая стадия 72 С/97% до достижения

20

кулинарной готовности,

11пя получения сравнительных данных параллельно проводили термичес- кзпо обработку контрольной партии кол3, Опытную партию ва- 25 басы Дорожная в целлофановой оболочке того же диаметра батонов по известному способу при следующих темпеподПример

реной колбасы Дорожная в целлофановой оболочке (диаметр батона 80 мм) подвергают тепловой обработке, при ко- ;торой все операции проводят в той же последовательности, что ив примере 1,

но температурно-влажностные режимы следующие: подсушка 135 С/2% до достижения в батоне на глубине 5 мм от поверхности рооло чки температуры обжарка с дымом 100 0/20% до достижения в указанной выше точке ; температуры 6 4 С, при которой процесс ;ведут до достижения и центре батона температуры варка, первая стадия 82°С/95% до достижения в центре ;батона температуры 63 С; варка, вторая стадия 75 с/95% до кулинарной готовности.

Пример 4, Опытную партию вареной колбасы Дорожная, в оболочке из целлофана (диаметр батона 80 мм) подвергают тепловой обработке, при которой все операции проводят в той ,же последовательности, что и в примере 1, но температурно-влажностные режимы следующие: подсушка 150 с/1% до достижения температуры в батоне на глубине 4 мм 5б С; обжарка 25% до достижения в батоне на глубине 4 мм температуры , при которой батоны выдерживают до достижения в центре батона температуры 45 С; варка, первая стадия 79 с/89% до достижения в центре батона температуры

ратурно-влажностных показателях: сутка 100 С/15% в течение 10 мин;обжарка

30 с дымом 100 С/15% до достижения температуры в центре батона 52 С; варка в присутствии острого пара 85 С/90% до достижения кулинарной готовности. Потери продукта определяли через 2-4 ч пос35 ле охлаждения батонов известными способами.

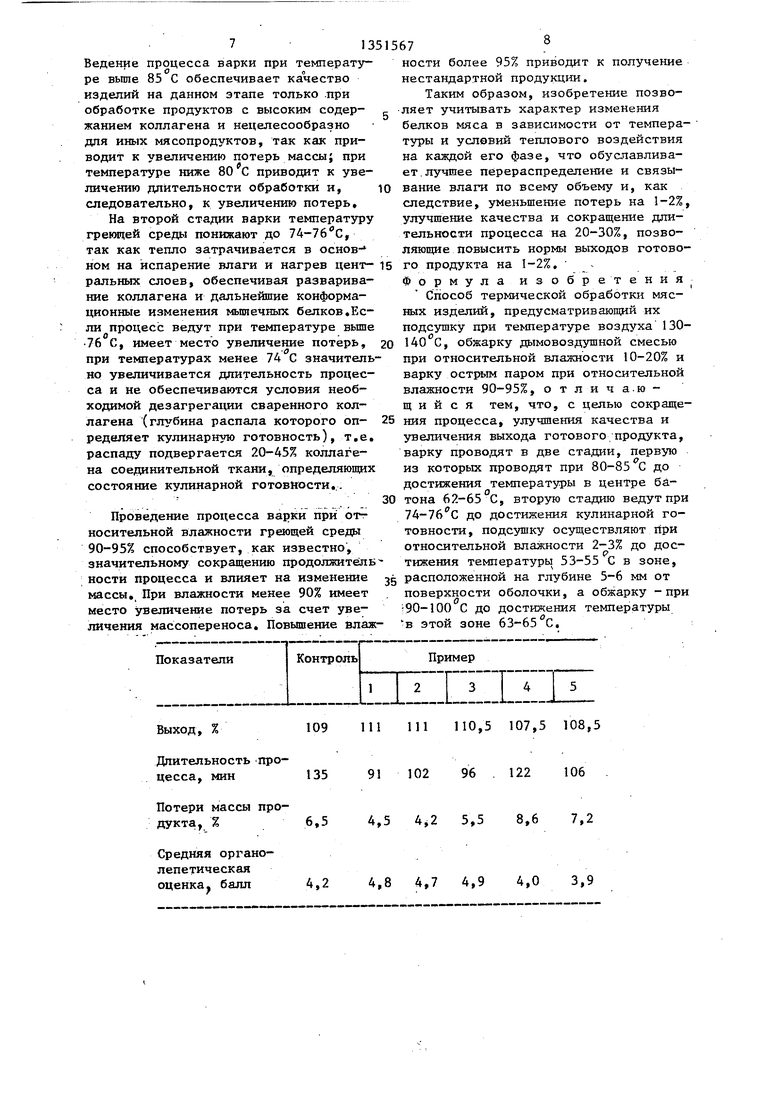

Сравнительные данные по известному и предлагаемому способам термической обработки колбасных изделий пред40 ставлены в таблице,

Как видно из приведенных показателей, температурно-8лажностные режимы по примерам 4 и 5 не рекомендуются из-за недостаточно высокого выхода и

45 качества готового продукта.

Проведение процесса подсушки при температуре греющей среды 130-140 С и относительной влажности 2-3% явля50 ется оптимальным, так как обуславливает интенсификацию процесса, качественное цветообразование и быстрый прогрев фарша, однако не приводит к увеличению потерь массы, так как на

55 поверхности колбасных батонов, имеющих обычно начальную температуру 10-. , выпадает влага из греющей сре- дЫ (температура точки росы греющей среды 35 с). Поверхность продукта

бО С; варка, вторая стадия 77°С/897, до кулинарной готовности продукта. Пример 5, Опытную партию вареной колбасы, подготовленной аналогично примеру 1, подвергают тепловой обработке, при которой все операции проводят в той же последовательности, что и в примере 1, но темпер атурно-влажностные режимы следую-

щие: подсушка 120 С/4% до достижения температуры в батоне на глубине 7 мм от поверхности оболочки 52 С; обжарка 88 С/8% до достижения в вьппеуказанной зоне температуры 62 С и процесс ведут до достижения температуры в центре батона 40°С; варка, первая стадия 87°С/977, до достижения температуры в центре батона варка, вторая стадия 72 С/97% до достижения

подратурно-влажностных показателях: сутка 100 С/15% в течение 10 мин;обжарка

с дымом 100 С/15% до достижения температуры в центре батона 52 С; варка в присутствии острого пара 85 С/90% до достижения кулинарной готовности. Потери продукта определяли через 2-4 ч после охлаждения батонов известными способами.

Сравнительные данные по известному и предлагаемому способам термической обработки колбасных изделий представлены в таблице,

Как видно из приведенных показателей, температурно-8лажностные режимы по примерам 4 и 5 не рекомендуются из-за недостаточно высокого выхода и

качества готового продукта.

Проведение процесса подсушки при температуре греющей среды 130-140 С и относительной влажности 2-3% является оптимальным, так как обуславливает интенсификацию процесса, качественное цветообразование и быстрый прогрев фарша, однако не приводит к увеличению потерь массы, так как на

поверхности колбасных батонов, имеющих обычно начальную температуру 10-. , выпадает влага из греющей сре- дЫ (температура точки росы греющей среды 35 с). Поверхность продукта

тепло сконденсировавшихся это не вызывает сваривания

принимает паров, но

коллагена (температура его сваривания 58-63 с), т.е.продукт имеет равномерную бледнорозовую окраску поверхности соответствующую требованиям стандарта

Увеличение относительной влажности среды более 3% вызывает образование неравномерной окраски поверхности изделия (хотя внутренние слои имеют равномерныей розовый цвет) в связи с тем, что температура точки росы среды приближается к температуре свариваемости коллагена периферийных слоев батона, поэтому происходит его преждевременное сваривание, т.е. до проведения процесса обжарки , что вы- зывает ухудшение окраски поверхности.

Проведение процесса подсушки при относительной влажности среды менее 2% нецелесообразно, так как в производственных условиях невозможно с достаточной степенью точности определить 25 вьше 55 С нецелесообразно, так как

130 с

и обеспечить контроль указанной величины относительной влажности.

Проведение процесса подсушки йри температуре греющеЛ ср.еды менее приводит к увеличению длительности процесса, а при температурах более МО С увеличиваются потери массы, так как при этом перегреваются периферийные слои батона.

Проведение процесса обжарки при 90-100 с и относительной влажности среды 10-20% является оптимальным, так как при указанных температурах греющей среды и влажности более 20% получается неравномерно обжаренная поверхность и цвет на разрезе батона бледно-розовый, при влажности менее 10% увеличиваются потери массы за счет испарения влаги из периферийных слоев батона, увеличивается продолжительность процесса.

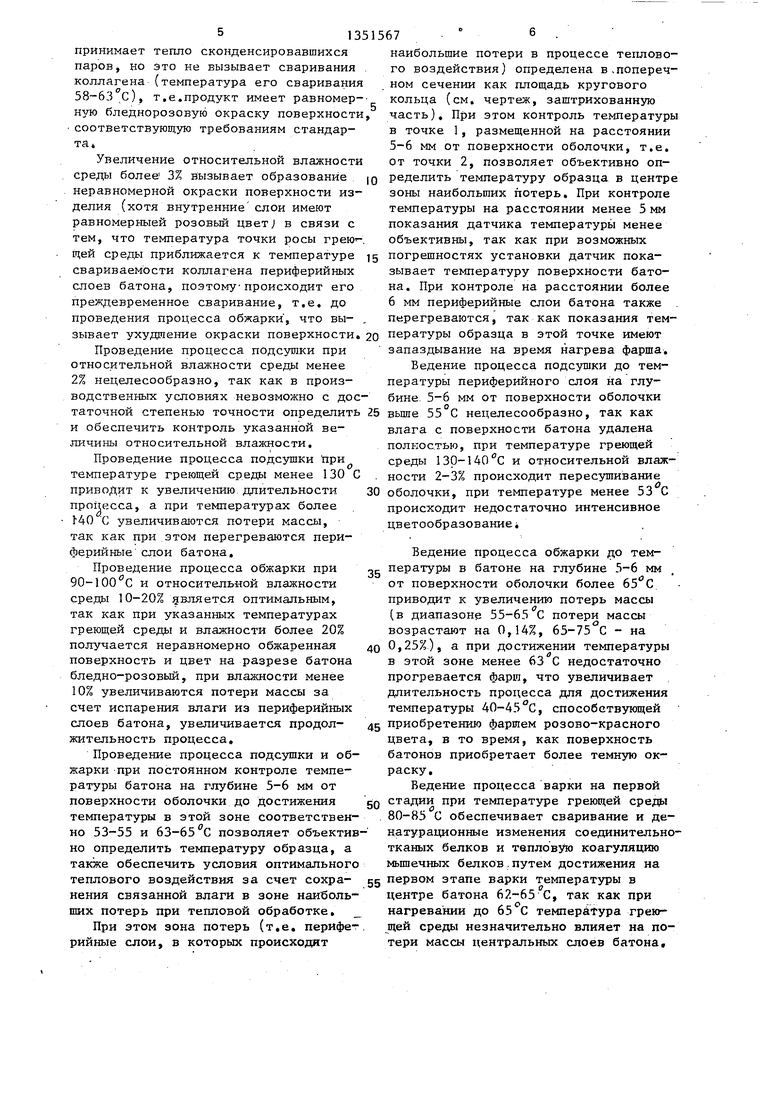

Проведение процесса подсушки и обжарки при постоянном контроле температуры батона на глубине 5-6 мм от поверхности оболочки до достижения температуры в этой зоне соответственно 53-55 и 63-65 с позволяет объективно определить температуру образца, а также обеспечить условия оптимального теплового воздействия за счет сохранения связанной влаги в зоне наибольших потерь при тепловой обработке,

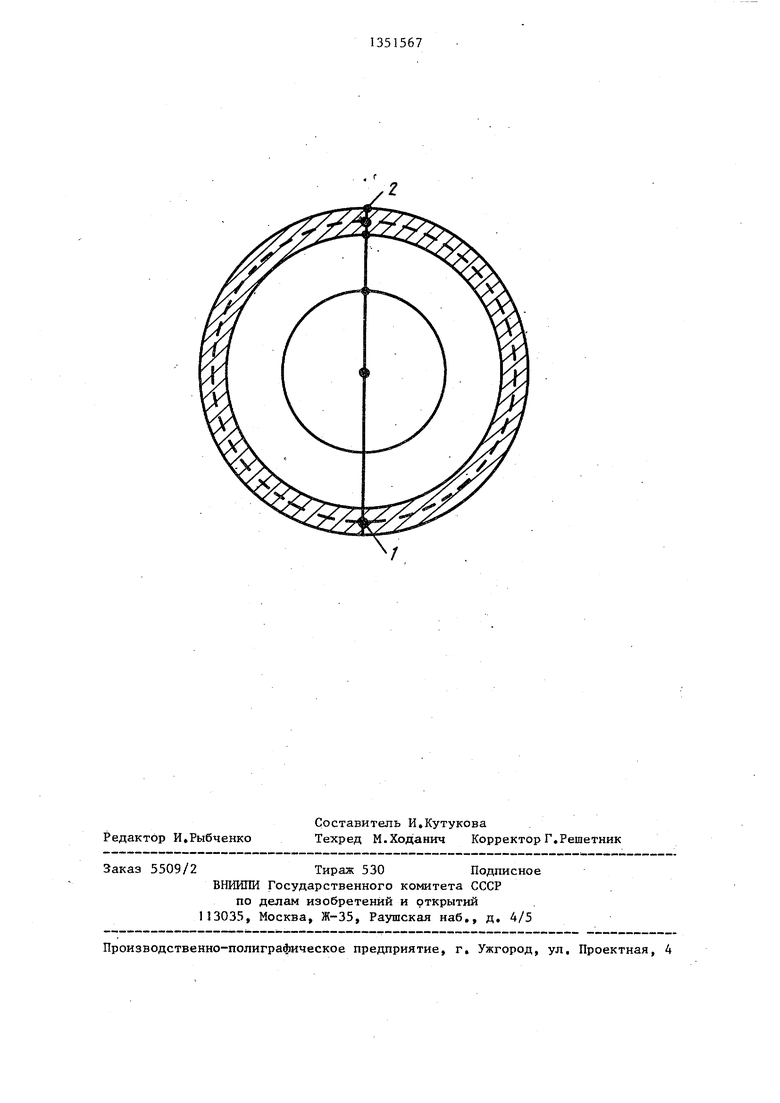

При этом зона потерь (т,е, периферийные слои, в которых происходит

наибольшие потери в процессе теплового воздействия) определена в .поперечном сечении как площадь кругового кольца (см. чертеж, заштрихованную часть). При этом контроль температуры в точке 1, размещенной на расстоянии 5-6 мм от поверхности оболочки, т.е. от точки 2, позволяет объективно определить температуру образца в центре зоны наибольших потерь. При контроле температуры на расстоянии менее 5 мм показания датчика температуры менее объективны, так как при возможных погрешностях установки датчик показывает температуру поверхности батона. При контроле на расстоянии более 6 мм периферийные слои батона также перегреваются, так как показания температуры образца в этой точке имеют запаздывание на время нагрева фарша. Ведение процесса подсзш1ки до температуры периферийного слоя на глубине 5-6 мм от поверхности оболочки

35

ЗО

влага с поверхности батона удалена полностью, при температуре греющей среды 130-140 с и относительной влажности 2-3% происходит пересушивание оболочки, при температуре менее 53 С происходит недостаточно интенсивное цветообразованиеi

Ведение процесса обжарки до температуры в батоне на глубине 5-6 мм от поверхности оболочки более 65 С

приводит к увеличению потерь массы (в диапазоне 55-65 С потери массы возрастают на 0,14%, 65-75 С - иа 0,25%), в этой

а при достижении температуры зоне менее 63 С недостаточно

прогревается фарш, что увеличивает длительность процесса для достижения температуры 40-45 С, способствующей 45 приобретению фаршем розово-красного цвета, в то время, как поверхность батонов приобретает более темную окраску.

Ведение процесса варки на первой

50

стадии при температуре греющей среда 80-85 С обеспечивает сваривание и де- натурационные изменения соединительно тканых белков и тепловую коагуляцию мьш1ечных белков.путем достижения на gg первом этапе варки температуры в центре батона 62-65 С, так как при иагреваиии до 65 С температура греющей среды незначительно влияет на потери массы центральных слоев батона.

Ведение процесса варки при температуре выше 85 С обеспечивает ка°чество изделий иа данном этапе только .при обработке продуктов с высоким содержанием коллагена и нецелесообразно дпя иных мясопродуктов, так как приводит к увеличению потерь массы; при температуре ниже 80 С приводит к уве

личению длительности обработки и, следовательно, к увеличению потерь

На второй стадии варки температуру греющей среда понижают до 74-76 С, так как тепло затрачивается в основ- ном на испарение влаги и нагрев цент- ральных слоев, обеспечивая разваривание коллагена и дальнейшие конформа- ционные изменения мышечных белков,Ес- ведут при температуре вьше

ли процесс

76 С, имеет место увеличение потерь, при температурах менее 74 С значительно увеличивается длительность процесса и не обеспечиваются условия необходимой дезагрегации сваренного коллагена (глубина распала которого определяет кулинарную готовность), т.е. распаду подвергается 20-45% коллагена соединительной ткани, определяющих состояние кулинарной готовности,.

Проведение процесса варки при относительной влажности греющей среды 90-95% способствует, как известно, значительному сокращению продолжитёль ности процесса и влияет на изменение массы. При влажности менее 90% имеет место увеличение потерь за счет увеличения массопереноса

30 тона 62-65 С, вторую стадию ведут при 74-76 0 до достижения кулинарной готовности, подсушку осуществляют при относительной влажности 2-3% до достижения температуры 53-55 С в зоне, 35 расположенной на глубине 5-6 мм от поверхности оболочки, а обжарку -при f90-100 С до достижения температуры Повьппенне влаж- в этой зоне 63-65 С,

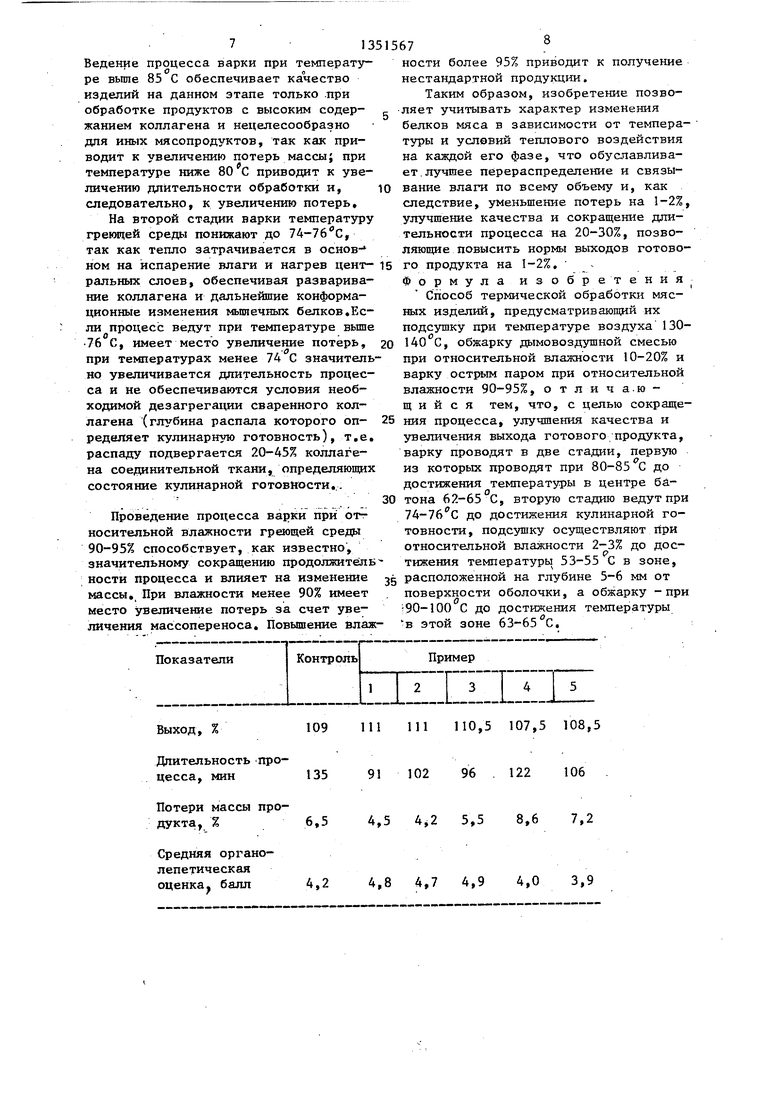

Показатели

Контроль

109 111 111 110,5 107,5 108,5 про135

про

91 102 96 . 122 106 6,5 4,5 5,5 8,6 7,2

Средняя органо- лепетическая оценка, балл

4,2 4,8 4,7 4,9 4,0 3,9

10

15

20

51567

ности более 95% приводит к получение нестандартной продукции.

Таким образом, изобретение позволяет учитывать характер изменения белков мяса в зависимости от температуры и условий теплового воздействия на каждой его фазе, что обуславливает, лучшее перераспределение и связывание влаги по всему объему и, как следствие, уменьшение потерь на 1-2%, улучшение качества и сокращение длительности процесса на 20-30%, позволяющие повысить нормы выходов готового продукта на 1-2%, Формула изобретения

Способ термической обработки мясных изделий, предусматривающий их

температуре воздуха 130

подсушку при

140 С, обжарку дымовоздушной смесью

при относительной влажности 10-20% и

варку острым паром при относительной

влажности 90-95%, отлича.ющ и и с я тем, что, с целью сокраще25 ния процесса, улучшения качества и увеличения выхода готового продукта, варку проводат в две стадии, первую из которых проводят при 80-85 С до достижения температуры в центре ба30 тона 62-65 С, вторую стадию ведут при 74-76 0 до достижения кулинарной гоПример

Ш-ГЕГГ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки колбасных изделий | 1978 |

|

SU766563A1 |

| Способ производства вареных колбасных изделий | 1990 |

|

SU1739943A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАРЕНЫХ КОЛБАСНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2037299C1 |

| Способ термической обработки вареных колбасных изделий | 1987 |

|

SU1493224A1 |

| Способ производства варено-копченой колбасы | 2023 |

|

RU2810759C1 |

| Способ производства обогащенной варено-копченой колбасы | 2015 |

|

RU2626730C2 |

| Способ производства обогащенной варено-копченой колбасы | 2023 |

|

RU2810951C1 |

| КОЛБАСА ВАРЕНАЯ ДОКТОРСКАЯ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2004 |

|

RU2264110C1 |

| КОЛБАСА ВАРЕНАЯ ДОКТОРСКАЯ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2004 |

|

RU2264108C1 |

| СПОСОБ ПРОИЗВОДСТВА ОБОГАЩЕННЫХ ВАРЕНЫХ КОЛБАС | 2015 |

|

RU2590784C1 |

Изобретение относится к мясной промьшшенности и может быть использовано для термической обработки мясных изделий в оболочке большого диаметра. Цель изобретения - сокращение процесса, улучшение качества и увеличение выхода готового продукта. Способ осуществляют следующим обряз.ом, ,Подготовленные мясные изделия после Шприцевания и вязки батонов располагают на рамах. Рамы загружают в камеры и вьщерживают при 4-10 С в течение не менее 2ч, затем помещают в термокамеру при 150 С, процесс подсушки ., ведут при 130-140 с и относительной влажности 2-3% до достижения температуры периферийного слоя на глубине 5-6 мм от оболочки 53-55 0. Затем подают дым и через некоторое время острый пар и при 90-100 С и относительной влажности к концу процесса 10- 20% осуществляют дымовоздушной смесью процесс обжарки до достижения температуры периферийного слоя на глубине 5-6 мм от оболочки 63-65 С, Поддерживая предельную температуру и заданную относительную влажность, заканчивают процесс обжарки при достижении в центре батона 42-45 С, После этого отключают подачу дыма и повышают относительную влажность воздуха до 90+5% путем подачи острого пара для проведения процесса варки на 1 стадии при температуре греющей среды 80-85 С, при которой колбасные батоны выдерживают до достижения температуры в центре колбасного батона, равной 62- , а на второй стадии температуру греющей среды сгшжают до 74-76 С и завершают варку по достижении температуры в центре колбасного батона 70-72 С. По завершении процесса варки продукт охлаждают, 1 ил. (Л о СА: ел СП о

Редактор И.Рыбченко

Составитель И.Кутукова

Техред М.Ходанич Корректор Г,Решетник

Заказ 5509/2Тираж 530 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| Временная технологическая инструкция по производству вареных колбасных изделий | |||

| М.: ВНИИМП, 198.1, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Способ термической обработки колбасных изделий | 1978 |

|

SU766563A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-11-15—Публикация

1986-06-20—Подача