13

Изобретение относится к машиностроению и предназначено для использования на станках сверлильно-фрезер- но-расточной группы в качестве уст- ройства определения пространственного положения размерообразующего зуба многолезвийного инструмента.

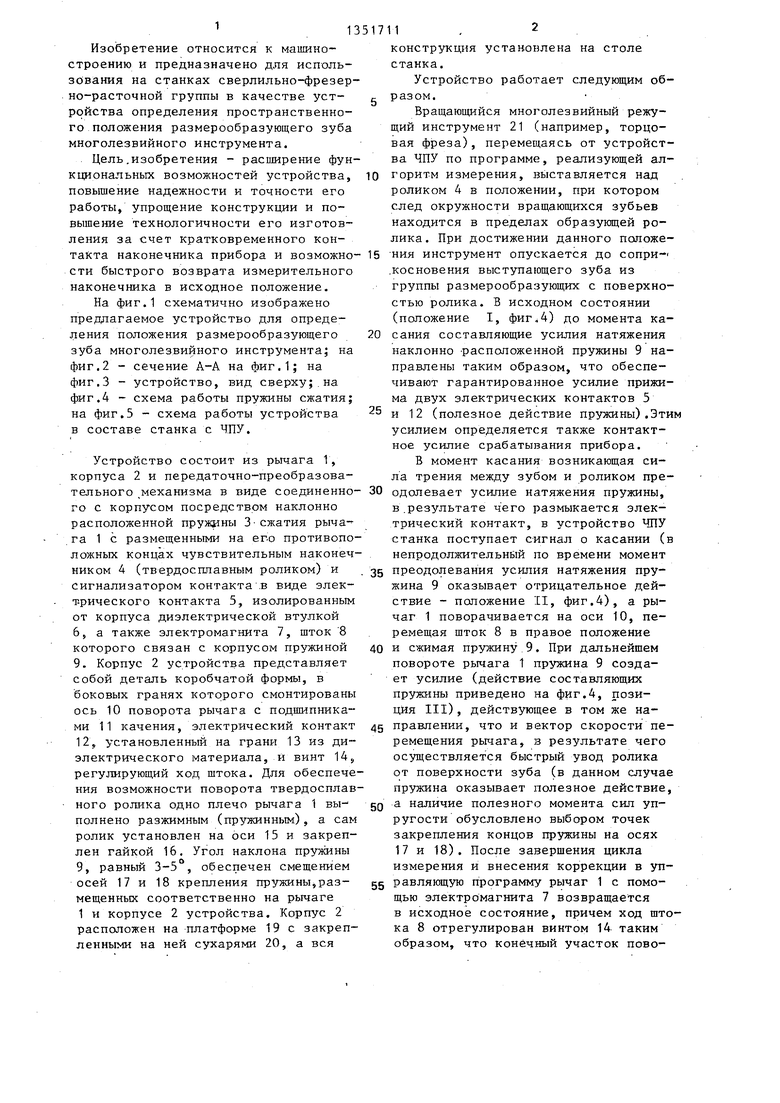

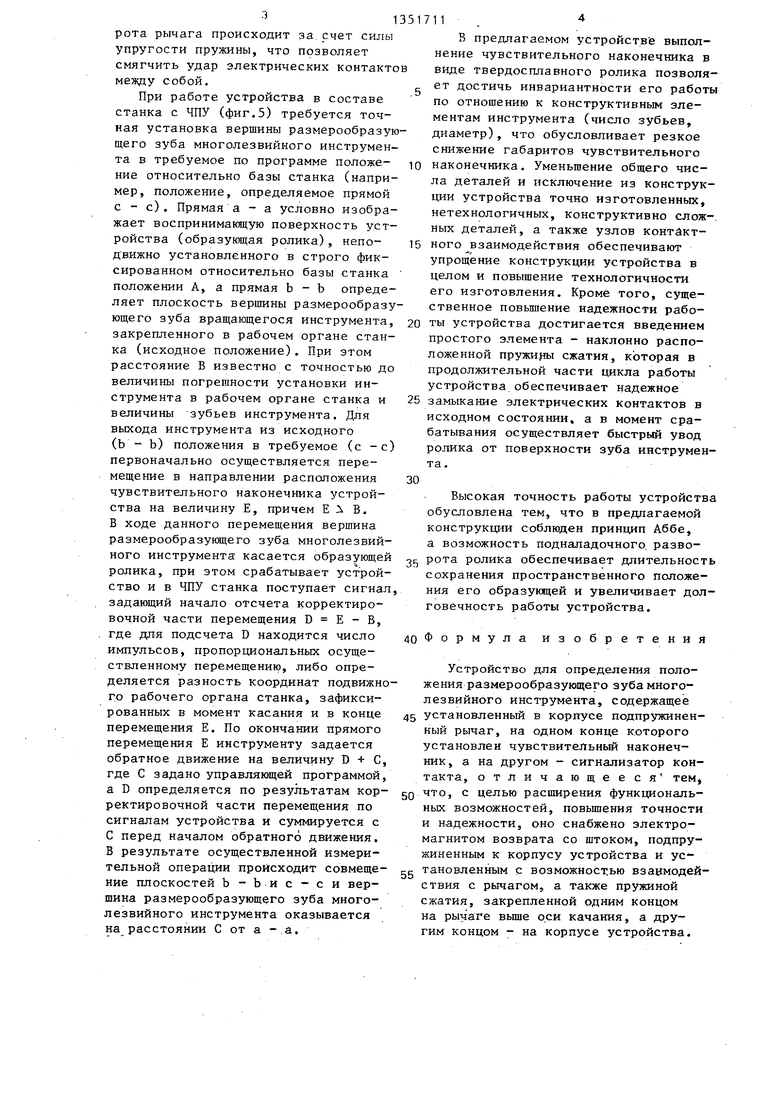

Цель.изобретения - расишрение функциональных возможностей устройства, повьппение надежности и точности его работы, упрощение конструкции и повышение технологичности его изготовления за счет кратковременного контакта наконечника прибора и возможно- сти быстрого возврата измерительного наконечника в исходное положение. На фиг.1 схематично изображено предлагаемое устройство для определения положения размерообразующего зуба многолезвийного инструмента; на фиг.2 - сечение А-А на фиг.1; на фиг.З - устройство, вид сверху;.на фиг.4 - схема работы пружины сжатия; на фиг.З - схема работы устройства в составе станка с ЧПУ.

Устройство состоит из рычага 1, корпуса 2 и передаточно-преобразова- тельного механизма в виде соединенно- го с корпусом посредством наклонно расположенной пружины 3-сжатия рычага 1 с размещенными на ег-о противоположных концах чувствительным наконечником 4 (твердосплавным роликом) и сигнализатором контакта .в виде электрического контакта 5, изолированным от корпуса диэлектрической втулкой 6, а также электромагнита 7, шток 8 которого связан с корпусом пружиной 9. Корпус 2 устройства представляет собой деталь коробчатой формы, в боковых гранях которого смонтированы ось 10 поворота рычага с подшипниками 1 1 качения, электрический контакт 12, установленный на грани 13 из диэлектрического материала, и винт 14, регулирующий ход штока. Для обеспечения возможности поворота твердосплавного ролика одно плечо рычага 1 вы- полнено разжимным (пружинным), а сам ролик установлен на оси 15 и закреплен гайкой 16. Угол наклона пружины 9, равный 3-5 , обеспечен смещением осей 17 и 18 крепления пружины,раз- мещенных соответственно на рычаге 1 и корпусе 2 устройства. Корпус 2 расположен на платформе 19с закрепленными на ней сухарями 20, а вся

2

конструкция установлена на столе станка.

Устройство работает следующим образом.

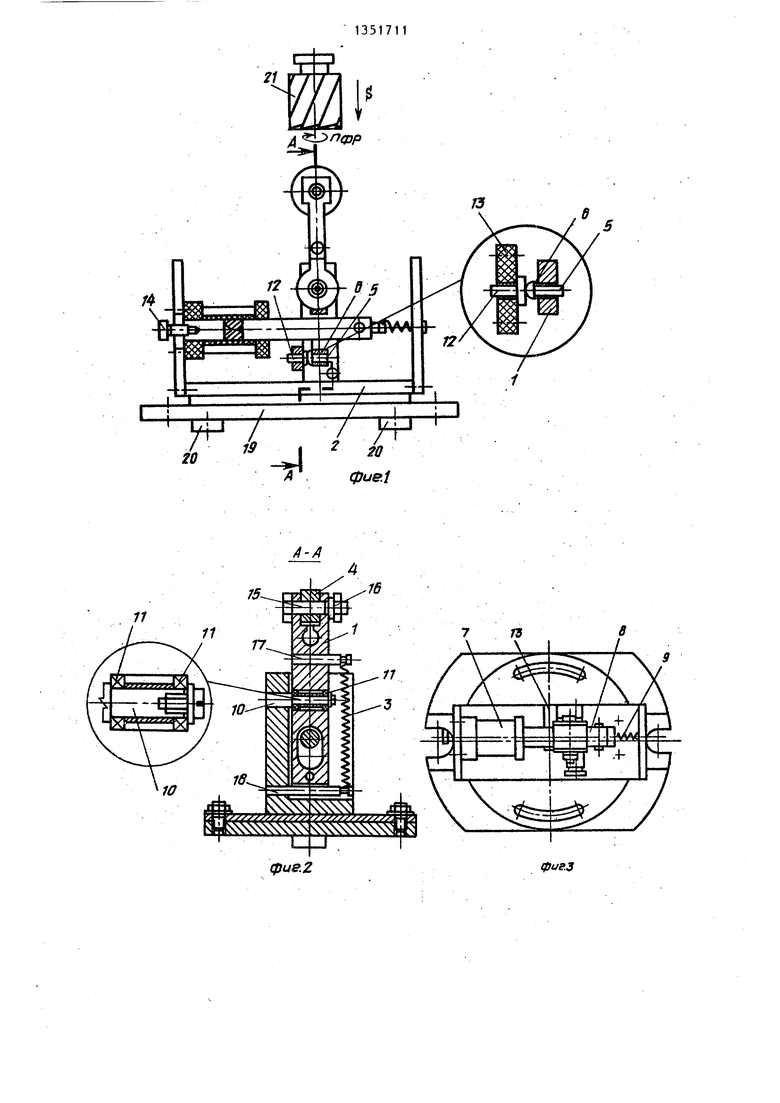

Вращающийся многолезвийный режущий инструмент 21 (например, торцовая фреза), перемещаясь от устройства ЧПУ по программе, реализующей алгоритм измерения, выставляется над роликом 4 в положении, при котором след окружности вращающихся зубьев находится в пределах образующей ролика. При достижении данного положе- ния инструмент опускается до сопри- .косновения выступающего зуба из группы размерообразующих с поверхностью ролика. В исходном состоянии (положение I, фиг.4) до момента касания составляющие усилия натяжения наклонно -расположенной пружины 9 направлены таким образом, что обеспечивают гарантированное усилие прижима двух электрических контактов 5 и 12 (полезное действие пружины).Эти усилием определяется также контактное усилие срабатывания прибора.

В момент касания возникающая сила трения между зубом и роликом преодолевает усилие натяжения пружины, в.результате чего размыкается электрический контакт, в устройство ЧПУ станка поступает сигнал о касании (в непродолжительнь1й по времени момент преодолевания усилия натяжения пружина 9 оказывает отрицательное действие - положение II, фиг.4), а рычаг 1 поворачивается на оси 10, перемещая шток 8 в правое положение и сжимая пружину 9. При дальнейшем повороте рычага 1 пружина 9 создает усилие (действие составляющих пружины приведено на фиг.4, позиция III), действующее в том же направлении, что и вектор скорости перемещения рычага, 3 результате чего осуш;ествляется быстрый увод ролика от поверхности зуба (в данном случае пружина оказывает полезное действие, а наличие полезного момента сил упругости обусловлено выбором точек закрепления концов пружины на осях 17 и 18). После завершения цикла измерения и внесения коррекции в управляющую программу рычаг 1 с помощью электромагнита 7 возвращается в исходное состояние, причем ход щто ка 8 отрегулирован винтом 14 таким образом, что конечный участок пово 1

рота рычага происходит за счет силы упругости пружины, что позволяет смягчить удар электрических контакто между собой.

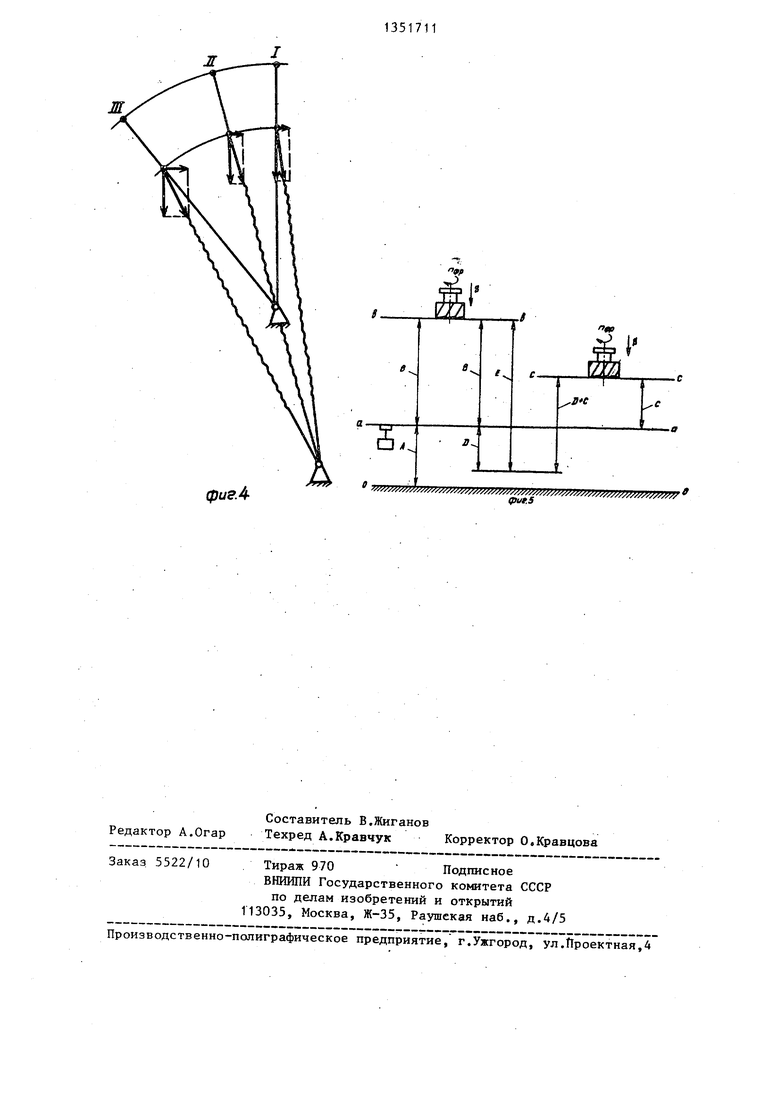

При работе устройства в составе станка с ЧПУ (фиг.5) требуется точная установка вершины размерообразую щего зуба многолезвийного инструмента в требуемое по программе положа- ние относительно базы станка (например, положение, определяемое прямой с - с). Прямая а - а условно изображает воспринимающую поверхность устройства (образующая ролика), неподвижно установленного в строго фиксированном относительно базы станка положении А, а прямая b - b определяет плоскость вершины размерообразу

ющего зуба вращающегося инструмента, 20 ты устройства достигается введением

закрепленного в рабочем органе станка (исходное положение). При этом расстояние В известно с точностью до величины погрешности установки инструмента в рабочем органе станка и величины зубьев инструмента. Для выхода инструмента из исходного (Ь - Ь) положения в требуемое (с -с) первоначально осуществляется перемещение в направлении расположения чувствительного наконечника устройства на величину Е, причем Е Л В. В ходе данного перемещения вершина размерообразуняцего зуба многолезвийпростого элемента - наклонно расположенной пpyжи ы сжатия, которая в продолжительной части цикла работы устройства обеспечивает надежное

25 замыкание электрических контактов в исходном состоянии, а в момент срабатывания осуществляет быстрый увод ролика от поверхности зуба инструмента.

30

Высокая точность работы устройства обусловлена тем, что в предлагаемой конструкции соблюден принцип Аббе, а возможность подналадочного. разво- ного инструмента касается образующей рота ролика обеспечивает длительность ролика, при этом срабатывает устрой- сохранения пространственного положе- ство и в ЧПУ станка поступает сигнал, ния его образующей и увеличивает дол- задающий начало отсчета корректиро- говечность работы устройства, вечной части перемещения D Е - В, где для подсчета D находится число импульсов, пропорциональных осуществленному перемещению, либо определяется разность координат подвижного рабочего органа станка, зафиксированных в момент касания и в конце перемещения Е. По окончании прямого перемещения Е инструменту задается обратное движение на величину D + С, где С задано управляющей программой, а D определяется по результатам корректировочной части перемещения по сигналам устройства и суммируется с С перед началом обратного движения. В результате осуществленной измерительной операции происходит совмещение плоскостей Ъ-Ьис-си вершина размерообразующ го зуба многолезвийного инструмента оказывается на расстоянии С от а - а.

40 Формула изобретения

Устройство для определения положения размерообразующего зуба многолезвийного инструмента, содержащее

45 установленный в корпусе подпружиненный рычаг, на одном конце которого установлен чувствительный наконечник, а на другом - сигнализатор контакта, отличающее ся тем,

5Q что, с целью расширения функциональных возможностей, повьшения точности и надежности, оно снабжено электромагнитом возврата со штоком, подпружиненным к корпусу устройства и усgg тановленным с возможностью взаимодействия с рычагом, а также пруткиной сжатия, закрепленной одним концом на рычаге выше оси качания, а другим концом - на корпусе устройства.

В предлагаемом устройстве выполнение чувствительного наконечника в виде твердосплавного ролика позволяет достичь инвариантности его работы по отношению к конструктивным элементам инструмента (число зубьев, диаметр), что обусловливает резкое снижение габаритов чувствительного наконечника. Уменьшение общего числа деталей и исключение из конструкции устройства точно изготовленных, нетехнологичных, конструктивно слож-.

ных деталей, а также узлов контАкт- ного взаимодействия обеспечивают упрощение конструкции устройства в целом и повышение технологичности его изготовления. Кроме того, существенное повьш1ение надежности рабопростого элемента - наклонно расположенной пpyжи ы сжатия, которая в продолжительной части цикла работы устройства обеспечивает надежное

25 замыкание электрических контактов в исходном состоянии, а в момент срабатывания осуществляет быстрый увод ролика от поверхности зуба инструмета.

30

Высокая точность работы устройства обусловлена тем, что в предлагаемой конструкции соблюден принцип Аббе, а возможность подналадочного. разво- рота ролика обеспечивает длительность сохранения пространственного положе- ния его образующей и увеличивает дол- говечность работы устройства,

Формула изобретения

Устройство для определения положения размерообразующего зуба многолезвийного инструмента, содержащее

установленный в корпусе подпружиненный рычаг, на одном конце которого установлен чувствительный наконечник, а на другом - сигнализатор контакта, отличающее ся тем,

что, с целью расширения функциональных возможностей, повьшения точности и надежности, оно снабжено электроагнитом возврата со штоком, подпруиненным к корпусу устройства и установленным с возможностью взаимодействия с рычагом, а также пруткиной жатия, закрепленной одним концом на рычаге выше оси качания, а друим концом - на корпусе устройства.

/

2Q фue.i

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ И ПОЛОЖЕНИЯ РЕЖУЩИХ КРОМОК ОДНОЛЕЗВИЙНЫХ, СБОРНЫХ МНОГОЛЕЗВИЙНЫХ И ОСЕВЫХ ИНСТРУМЕНТОВ | 2005 |

|

RU2320457C2 |

| Шлифовальный станок | 1983 |

|

SU1114525A1 |

| Устройство для определения исходного положения инструмента | 1981 |

|

SU998003A1 |

| ДАТЧИК ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ДЕТАЛИ ОТНОСИТЕЛЬНО СИСТЕМЫ КООРДИНАТ СТАНКА | 2015 |

|

RU2597449C1 |

| Станок для затачивания многолезвийного инструмента | 1957 |

|

SU114659A1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ РЕЖУЩИХ КРОМОК СБОРНЫХ МНОГОЛЕЗВИЙНЫХ ИНСТРУМЕНТОВ | 2006 |

|

RU2312750C1 |

| Измерительная головка касания | 1986 |

|

SU1793194A1 |

| Устройство для измерения размерного износа и положения режущего инструмента в токарных станках | 1987 |

|

SU1442370A1 |

| СПОСОБ ПРОГРАММНОГО КОНТРОЛЯ ПРЕДЕЛЬНОГО СОСТОЯНИЯ РЕЖУЩИХ КРОМОК СБОРНЫХ МНОГОЛЕЗВИЙНЫХ ИНСТРУМЕНТОВ | 2010 |

|

RU2449860C1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ РЕЖУЩИХ КРОМОК СБОРНЫХ МНОГОЛЕЗВИЙНЫХ ИНСТРУМЕНТОВ | 2001 |

|

RU2203778C2 |

Изобретение относится к машиностроению и предназначено для использования на станках сверлильно-фре- зерно-расточной группы в качестве устройства определения пространственного положения размерообразующе- го зуба многолезвийного инструмента. Целью изобретения является расширение функциональных возможностей, повышение надежности и точности работы устройства, упрощение конструкции и повышение технологичности изготовления за счет кратковременного контакта рычага прибора и возможности быстрого возврата измерительного рычага в исходное положение. При контакте ролика измерительного рычага с зубом инструмента усилие пружины направлено таким образом, чтр электрический контакт, расположенный на втором конце измерительного рычага, гарантированно прижат к контакту, расположенному на корпусе устройства, и цепь является замкнутой. При расположении зубьев инструмента отлично от установленного положения инструмент за счет сил трения между зубом и роликом отклоняет рычаг, а пружи- на, пересекая точку квазиустойчиво- го состояния рычага, надежно разъединяет контакты управления, что вносит коррекцию в программное устройство о положении инструмента. После окончания измерения рычаг устройства вьгоодится в исходное положение с помощью электромагнита. 5 ал. W со ел

11

В

фие.2

фиг.З

сриг4

(ftut.5

Составитель В.Жиганов Редактор А.Огар Техред А.Кравчук Корректор О.Кравцова

5522/10

Тираж 970 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| Активный контроль в машиностроении.: Справочник / Под ред | |||

| Е.И.Пе- дя | |||

| М.; Машиностроение, 1978,с.300 - 301. |

Авторы

Даты

1987-11-15—Публикация

1986-05-26—Подача