(54) УСТРОЙСТВО Д.Л ОПРЕДЕЛЕНИЯ ИСХОДНОГО ПОЛОЖЕНИЯ ИНСТРУМЕНТА

1

Устройство относится к измерительной технике, в частности к определению исходйого положения инструментов, например фрез, на станках с ЧПУ.

Известно устройство для определения исходного положения инструмента, включающие корпус, соосную с ним поворотную часть с размещенным на ней, установленным с возможностью перемещения упором, сопрягаемым через два двуплечие рычага и центральный стержень с наконечником индикатора 1.

Указанное устройство не позволяет производить контроль положения поверхности детали или инструмента, расположенных перпендикулярно оси устройства.

Кроме того, исключается возможность 15 автоматического возврата инструмента в исходное положение, ввиду перекрытия зоны расположения инструмента неподвижнь1ми элементами устройства.

Цель изобретения - расширение техноло- JQ гических возможностей и повышение удобства обслуживания.

С этой целью в устройстве упор выполнен в виде радиально расположенного с

2

возможностью регулировки винта, соединенного при помощи стойки с подпружиненным ползуном с наконечником, предназначенным для взаимодействия с наружной поверхностью инструмента, а центральный стержень выполнен с утоненной частью, проходящей с зазором через выполненный в двуплечем рычаге паз и снабженной на конце тарелью.

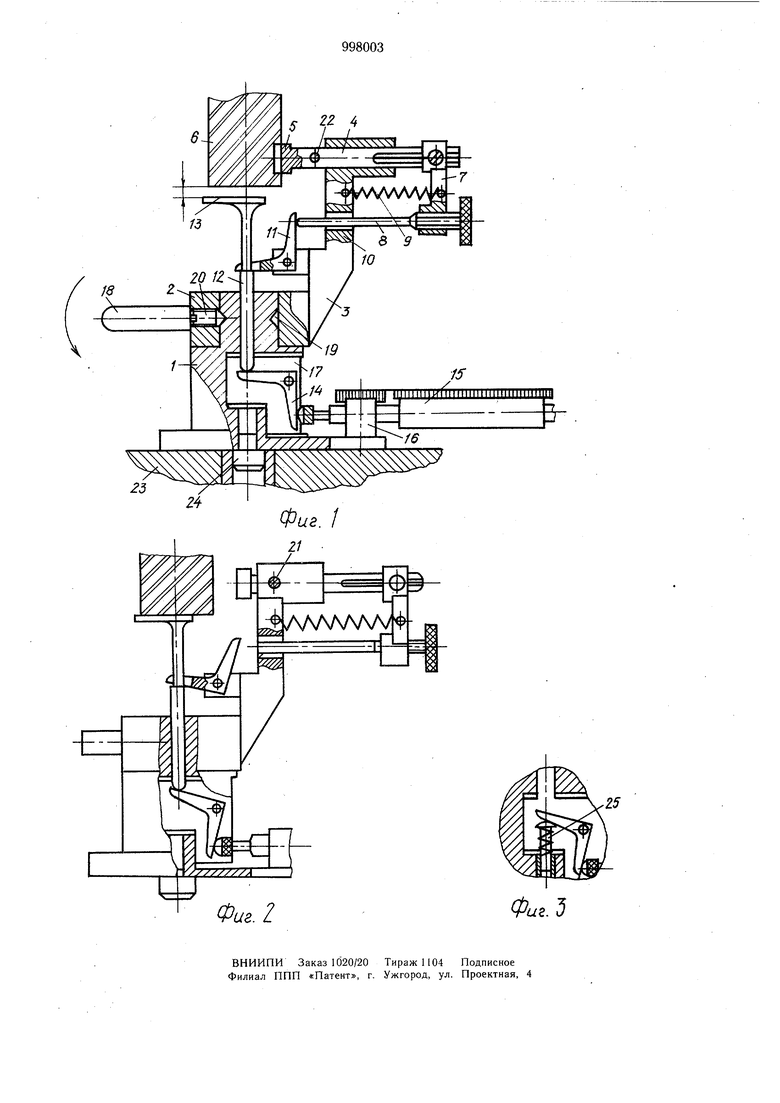

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - то же, в момент проверки исходного положения по торцу; на фиг. 3 - вариант исполнения устройства с дополнительной пружиной под двуплечим рычагом, сопрягаемым с индикатором.

Устройство состоит из корпуса 1, на котором установлена соосно с возможностью вращения втулка 2 с кронштейном 3.

На кронштейне 3 выполнено радиальное к оси устройства отверстие (или паз), в котором устанавливается ползун 4 с контактнум наконечником 5, сопрягаемым односторонне с инструментом 6. Рабочая поверхность контактного наконечника 5 выполнена по радиусу, большему максимального радиуса инструмента 6 с охватом примерно

1/3 периметра инструмента 6 по окружности. Возможен вариант и плоского исполнения рабочей поверхности наконечника 5.

На противоположном свободном конце ползуна 4 закреплена неподвижно стойка 7 с регулировочным винтом 8.

При этом оси ползуна 4 и регулировочного винта 8 располагаются в плоскости, условно проходящей через ось инструмента 6.

Стойка 7 связана пружиной растяжения 9 с кронштейном 3. Регулировочный винт 8 проходит свободным концом через паз 10 в кронштейне 3, что дополнительно обеспечивает расположение в одной плоскости осей ползуна 4 и регулировочного винта 8 с осью инструмента 6 при их перемешении. На кронштейне 3 установлен подвижно двуплечий рычаг 11, один конец которого упирается в регулировочный винт 8, а второй конец - в ступенчатую поверхность центрального стержня 12. Рычаг двуплечего рычага 1U упираюшийся в ступенчатую поверхность стержня 12, выполнен в виде, например, вилки, через паз которой проходит утоненная часть центрального стержня 12 (утонение за счет уменьшения диаметра).

Центральный стержень 12 установлен подвижно в отверстии корпуса 1 и снабжен дополнительно утоненной частью, заканчивающейся со стороны инструмента контактной поверхностью в виде тарели 13, перпендикулярной оси инструмента 6. Второй конец центрального стержня 12 упирается в двуплечий рычаг 14, который контактирует вторым рычагом с наконечником индикатора 15, аакрепленного на кронштейне 16 корпуса 1. Для размещения рычага 14 и обеспечения его контакта с центральным стержнем 12 в корпусе 1 выполнен паз 17. Втулка 2 снабжена ручкой 18, а для исключения осевого смещения втулки 2 в корпусе 1 выполнена V-образная кольцевая проточка 19, в которую упирается конусный конец винта 20.

Для стопорения ползуна 4 в крайнем его положении от инструмента 6, как это показано На фиг. 2, на кронштейне 3 выполнено отверстие 21, а на ползуне - отверстие 22. Стопорение осуществляется съемным штырем (не показан), вставляемым в отверстие 21 кронщтейна 3. При вдвинутом положении ползуна 4 оси отверстий 21 и 22 совмещаются. (Возможны другие известные варианты стопорения, в том числе самостопорения).

Корпус 1 устанавливается на приспособление 23 или стол станка с базированием по пальцу 24.

На фиг. 3 представлен вариант дополнительного использования пружины 25, уравновешивающей при необходимости вес центрального стержня 12 с целью разгрузки пружины индикатора при контроле положения торца инструмента 6 согласно фиг. 2.

При этом усилие сжатия пружины 25 (а также пружины у индикатора 15) меньше усилия растяжения пружины 9.

Устройство работает следующим образом.

Настройка устройства. До перемещения инструмента 6 в исходное положение ползун 4 фиксирует в крайнем положении согласно фиг. 2. При этом регулировочный винт 8 выйдет из контакта с двуплечим рычагом 11, и прекратится воздействие пружины 9 на рычаг 11, а через него - и на центральный стержень 12. Тогда под воздействием пружины индикатора (а также пружины 25 при варианте использования согласно фиг. 3) центральный стержень 12 перемещается в крайнее верхнее положение.

С помощью щаблона, на номинальный размер которого от торца стола или приспособления до требуемого исходного положения инструмента 6 была рассчитана программа, опускают центральный стержень 12, который передает движение через рычаг 14 наконечнику индикатора 15. В этом положении на индикаторе устанавливают стрелку на цифре 0. После этого снимают шаблон с тарели 13, которая снова перемещается в крайнее верхнее положение. На этом заканчивается настройка устройства.

Настройка исходного положения инструмента по торцу (по оси Z). При перемешении инструмента 6, примерно, в исходное положение и опускании его торец инструмента упирается в тарель 13 и перемещает ее до тех пор, пока на индикаторе не установится 0. Настройка положения торца инструмента закончена (фиг. 2).

Настройка исходного положения оси инструмента. Производят расстопорение ползуна 4. Под воздействием пружины 9 ползун 4 перемещается вместе с регулировочным винтом 8 к оси инструмента до тех пор, пока контактный наконечник 5 не упрется в зубья инструмента 6. При этом регулировочный винт 8 воздействует на двуплечий рычаг 11, который поворачиваясь, должен опустить другим рычагом центральный стержень 12 до образования зазора S между тарелью 13 и инструментом 6. В случае отсутствия зазора (т. е. рычаг 11 не упирается в ступенчатую поверхность центрального стержня 12 и не опускает его) путем вращения регулировочного винта 8, а также при необходимости путем перезакрепления стойки 7 на ползуне 4 достигают воздействия рычага 11 на стержень 12 и опускания его с образованием зазора S «-1,5-3. После этого поворачивают втулку 2 с кронштейном 3 за ручку 18 и снимают показания на индикаторе 15 в момент прохождения центральной части контактного наконечника 5 каждой вершины зуба инструмента. Путем располовинивания разницы показаний на индикаторе при повороте втулки 2 на каждые 180°, определяют величину взаимного смещения инструмента относительно стола станка. После выполнения смещения инструмента б относительно стола станка по двум координатам (X и У) еще раз проверяют идентичность показаний на индикаторе при повороте втулки 2 и при помощи регулировочного винта 8 устанавливают стрелку индикатора 15 в нулевое положение (перемещение это незначительно, так как 1 оборот индикатора равен 1 мм, поэтому зазор между тарелью 13 и инструментом может уменьшиться максимум на 1 мм). После этого производится стопорение ползуна 4 в крайнее положение согласно фиг. 2. При этом тарель 13 снова поднимается вверх до касания с индикатором. Указанное стопорение можно произвести и в процессе мехобработки детали.

Проверка возврата инструмента в установочное по программе исходное положение. При возврате инструмента в исходное положение он надавливает на торец тарели 13, и на индикаторе 15 снимают показания положения торца инструмента по оси, равное 0. При отклонениях от О производят соответствующую показаниям индикатора корректировку положения торца инструмента путем перемещения инструмента до получения О на индикаторе.

После этого выполняют расстопорение ползуна 4, проверяют О на и ндикаторе исходного положения оси И11ртрумента и при необходимости производят корректировку согласно описанной настройке исходного положения оси инструмента путем соответствующего показаниям индикатора перемещения оси инструмента б вдоль осей координат X и/или У.

Таким образом, предлагаемое устройство позволяет осуществлять точную установку инструмента 6 в исходное положение с помощью одного неподвижного индикатора сразу по всем трем координатам X, У и Z. Наличие двух независимых передающих систем - система для контроля по Z и система для контроля по X и У - облегчают настройку устройства и установку инструмента в исходное положение.

Также удобно осуществляется с помощью устройства проверка возврата инструмента в установленное по программе исходное положение.

Кроме того, устройство позволяет определять величину износа инструмента, для того, чтобы производить соответствующую износу коррекцию при отработке программы на станке с ЧПУ.

Точно также при замене инструмента новым (или после переточки) можно определить, в устройстве величину отклонения фактических размеров инструмента по отнощению к ранее используемому и замененному,

0 чтобы сделать аналогичную коррекцию на станке с ЧПУ с учетом изменения размеров инструмента.

Устройство имеет более щирокие технологические возможности упрощает выполнение работ на станках с ЧПУ, повыщает

точность настройки и обеспечивает снижение трудозатрат по вспомогательному и подготовительно-заключительному времени.

При выполнении в корпусе 1 посадочного хвостовика под щпиндель станков вместо

0 пальца 24 можно использовать устройство и для центрирования изделий по оси щпинделя станка (например для горизонтальнорасточных станков).

Формула изобретения

Устройство для определения исходного положения инструмента, содержащее корпус, соосную с ним поворотную часть с размещенным на ней установленным с возможностью перемещения упором, сопрягаемым

0 через два двуплечие рычага и центральный стержень с наконечником индикатора, отличающееся тем, что, с целью расщирения технологических возможностей и повыщения удобства обслуживания, упор выполнен в виде радиально расположенного с возмож5 ностью регулировки винта, соединенного при помощи введенной в устройство стойки с подпружиненным ползуном, которым снабжено устройство, причем ползун снабжен наконечником, предназначенным для взаи- модействия с наружной поверхностью инст румента, а центральный стержень выполнен с утоненной частью, проходящей с зазором через выполненный в двуплечем рычаге паз и снабженной на конце тарелью. Источники информации,

5 принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 3276664/08, кл. В 23 В 25/06, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центрирования изделий по оси | 1981 |

|

SU965603A1 |

| АВТОМАТИЧЕСКИЙ ВЕНТИЛЯЦИОННЫЙ КЛАПАН | 2011 |

|

RU2473020C1 |

| Устройство для центрирования изделий по оси | 1985 |

|

SU1326875A1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| Вакуумный манипулятор | 1985 |

|

SU1315293A1 |

| Двухкоординатный преобразователь угловых перемещений | 2017 |

|

RU2653117C1 |

| Станок для нарезания зубьев цилиндрических зубчатых колес | 1974 |

|

SU511161A1 |

| Резьбонарезное устройство | 1985 |

|

SU1294514A1 |

| Станок для электроискровой обработки внутренних цилиндрических поверхностей | 1988 |

|

SU1657308A1 |

| Устройство к зубофрезерному станку | 1977 |

|

SU651909A1 |

Авторы

Даты

1983-02-23—Публикация

1981-09-30—Подача