Изобретение относится, к станкостроению и может быть использовано в системах адаптивного управления размерной настройкой многоинструментальных станков с ЧПУ, например токарных.

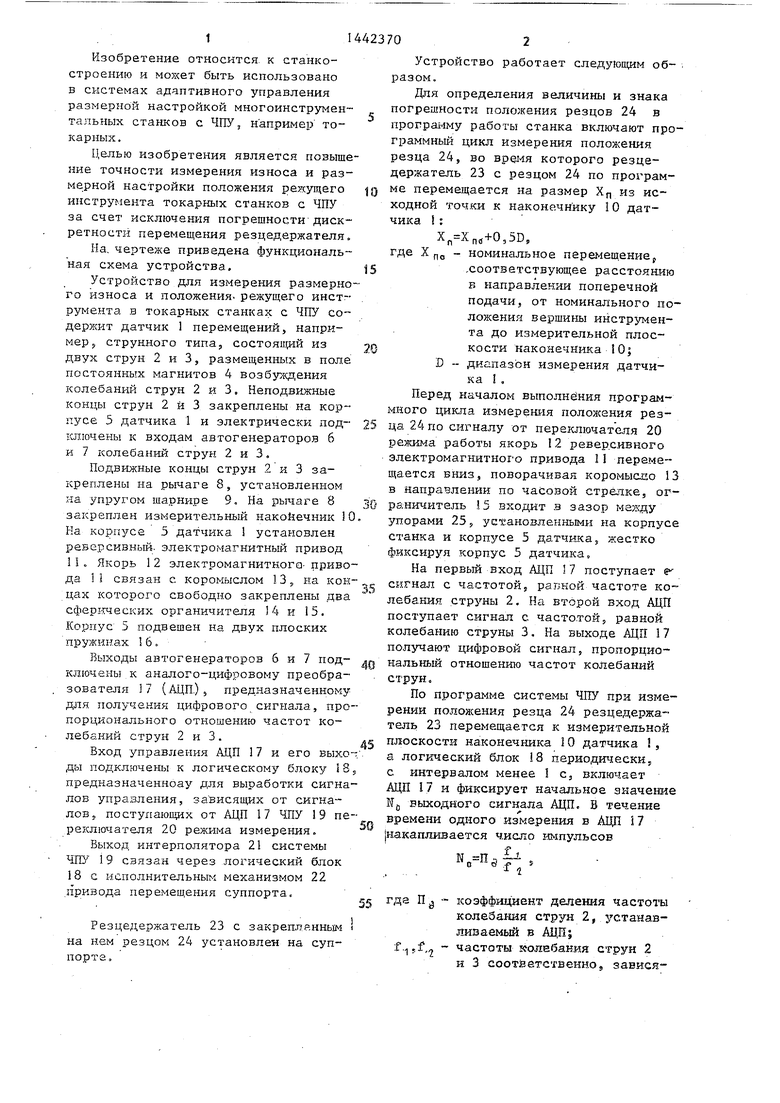

Целью изобретения является повышение точности измерения износа и размерной настройки положения режущего инструмента токарных станков с ЧПУ за счет исключения погрешности дискретности перемещения резцедержателя На, чертеже приведена функциональная схема устройства.

Устройство для измерения размерного износа и положения, режущего инструмента в токарных станках с ЧПУ содержит датчик 1 перемещений, например у струнного типа, состоящий из двух струн 2 и 3, размещенных в поле постоянных магнитов 4 возбужд,ения колебаний струн 2 и 3. Неподвижные концы струн 2 и 3 закреплены на корпусе 5 датчика 1 и электрически под- т.сл очены к входам автогенераторов 6 и 7 колебаний струн 2 и 3.

Подвижные концы струн 2 и 3 закреплены на рычаге 8, установленном яа упругом шарнире 9. На рычаге 8 закрепхлен измерительньш накойечник 10 На корпусе 5 датчика 1 установлен реверсивный, электромагнитный привод 1I. Якорь 12 электромагнитного- привода 1 связан с коромыслом 13, на концах которого свободно закреплены два сфергтческих органичителя 14 и 5. Корпус 5 подвешен на двух плоских пружинах 16.

Выходы автогенераторов 6 и 7 подключены к аналого-цифровому преобразователя 17 (АЦП.) 5 предназначенному для получения цифрового сигнала, пропорционального отношению частот колебаний струн 2 и 3.

Вход управления АЦП 17 и его выходы подключены к логическому блоку 18 предназначенноау для выработки сигналов управления, зависящих от сигналов j поступающих от АЦП 17 ЧПУ 19 переключателя 20 режима измерения.

Выход интерполятора 21 системы ЧШ 19 связан через логический блок 18 с исполнительным механизмом 22 31ривода перемещения суппорта.

Резцедержатель 23 с закрепленным на нем резцом 24 установлен на суппорте.

Устройство работает следующим об- разом.

Для определения величины и знака погрешности положения резцов 24 в програ1«1му работы станка включают программный цикл измерения положения резца 24, во вре1.1я которого резцедержатель 23 с резцом 24 по програм- ме перемещается на размер Хп из исходной точки к наконечнику 10 датчика 1 :

,+0,5D,

где X По - номинальное перемещение, -Соответствующее расстоянию в направлении поперечной подачи, от номинального положения вершины инструмента до измерительной плос- 0кости наконечника 10|

D - диапазон измерения датчика ,

Перед началом выполнения программного цикла измерения положения рез- 5 да 24 по сигналу от перевдпочателя 20 режима работы якорь 12 реверсивного электромагнитного привода 1I перемещается вниз, поворачивая коромысло 13 в направлении по часовой стрелке, ог- 0 раничитель .15 входит в зазор между упорами 25,, установленными на корпусе станка и корпусе 5 датчика, жестко фиксируя корпус 5 датчика,

На первый вход .АЦП 1 7 поступает 6 с сигнал с частотой, рапной частоте ко лебания струны 2, На второй вход АЦП поступает сигнал с часто.той, равной колебанию струны 3, На выходе АЦП 17 получают цифровой сигнал, пропорцио- 0 нальный отношению частот колебаний струн.

По программе системы ЧПУ при измерении положения резца 24 резцедержатель 23 перемещается к измерительно.й плоскости наконечника i О датчика , и логический блок 8 периодически, с интервалом менее I с, включает АЦП I7 и фиксирует начальное значение NO выходного сигнала АЦП. Б течение времени одного из мерения в АЦП 17 накапливается число i-вутульсов

N.n4

где П - коэффициент деления частоты колебания струн 2, устанавливаемый в АЦП; t..:f, - частоты колебания струн 2

и 3 соответственно, завися10

щие от положения наконечника 10 датчика 1.

Управляющие импульсы поступают из интерполятора 21 через логический блок I8 на исполнительный механизм 22 привода перемещения по координате X.

Основной участок координатного перемещения по оси X резец 24 проходит на большой скорости, перед измерительной площадкой наконечника 10 скорость перемещения в 5-10 раз меньше. Это необходимо дпл уменьшения динамической погрешности. При касании 15 резцом 24 наконечника 10 увеличивается натяжение струны 3 и уменьшается натяжение струны 2,что приводит к изменению отношения частот . пропорционального ему выходного сигнала АЦП 17. Логический блок i 8 фиксирует изменение выходного сигнала и подает сигнал на размыкание цепи между интерполятором 21 и исполнительным механизмом 22 привода.

После его остановки изменение выходного сигнала

4N-N,-Ko, .- где N - число импульсов в АЦП 17 .

после остановки привода. В момент остановки привода на выrJ ходе интерполятора 21 фиксируется число, определяющее перемещение Хп резца 24 от исходного положения. Погрешность положения резца 24 определяется из выражения

J П Лр-Лро .

По значению погрешности Д корректируется начальное положение резца 24. Величина коррекции со своим знаком вводится в размер статической на-. стройки.

По величине Л можно определить изменение положения вершины резца 24 с погрешностью меньшей, чем суммарная g погрешность, от влияния погрешности

зволяет исключить влияние погрешности перемещения резцедержателя 23 на процесс измерения износа инструмента

Для измерения износа резца 24 по сигналу от переключателя 20 режима работы устройства якорь I2 электромагнитного привода 11 перемещается вверх, поворачивая коромысло 13 в направлении против часовой стрелки. Сферический ограничитель 14 входит в соприкосновение с упором 26 ограничителя 14. Сферический ограничитель 15 размыкает механическую цепь станок - датчик.

В систему ЧПУ включают программный цикл, по которому резец 24 перемещается сначала в расчетное положение, при котором вершина резца 24 находит20 ся напротив измерительной плоскости наконечника 10 на расстоянии от нее, равном 0,1-0,2 мм, по координате X. Затем резец 24 перемещается в направлении поперечной подачи. Происходит

25 сначала соприкосновение вершины резца 24 с наконечником.10, а затем соприкосновение упора 27 резцедержате-. ля 23 со сферическим ограничителем 14. Возникают поступательное переме30 щение корпуса датчика 1 на плоских пружинах 16 на расстояние 0,5-0,6 мм и перемещение наконечника 10 относительно корпуса 5 датчика 1 на расстояние Xy.j.

Смещение наконечника 10 вызывает изменение /SNу, выходного сигнала АЦП 17

,-No,, где S - чувствительность .средства

измерения;

Ny, - выходной сигнал АЦП 17 после соприкосновения упора 27 резцедержателя 23 со сферическим ограничителем 14; N д.- выходной сигнал АЦП 17 до ка35

40

перемещения X „, погрешности номинальсания резца 24 о наконечник 10.

ного перемещения Хро и погрешности Значение -ЗНу, фиксируется в памяти средства измерения. Доминирующее логического блока 18. влияние оказывает погрешность переме- gQ После завершения цикла обработки щения резцедержателя 23, зависящая детали резец 24 повторно перемещается

по командам системы ЧПУ в положение измерения износа и фиксируется изменение М ui выходного сигнала АЦП I7 4Nua S Xui Nua-Noa,

от дискретности перемещения и кинематической погрешности привода. Погрешность перемещения резцедержателя 23 не позволяет измерять с погреш- -g ностью менее 0,3-0,5 мкм изменение размеров резца вследствие его износа. Предлагаемая конструкция крепления датчика 1 на плоских пружинах 16 по-

где перемещение наконечника 10 относительно корпуса 5 датчика 1 ;

0

5

g

зволяет исключить влияние погрешности перемещения резцедержателя 23 на процесс измерения износа инструмента.

Для измерения износа резца 24 по сигналу от переключателя 20 режима работы устройства якорь I2 электромагнитного привода 11 перемещается вверх, поворачивая коромысло 13 в направлении против часовой стрелки. Сферический ограничитель 14 входит в соприкосновение с упором 26 ограничителя 14. Сферический ограничитель 15 размыкает механическую цепь станок - датчик.

В систему ЧПУ включают программный цикл, по которому резец 24 перемещается сначала в расчетное положение, при котором вершина резца 24 находит0 ся напротив измерительной плоскости наконечника 10 на расстоянии от нее, равном 0,1-0,2 мм, по координате X. Затем резец 24 перемещается в направлении поперечной подачи. Происходит

5 сначала соприкосновение вершины резца 24 с наконечником.10, а затем соприкосновение упора 27 резцедержате-. ля 23 со сферическим ограничителем 14. Возникают поступательное переме0 щение корпуса датчика 1 на плоских пружинах 16 на расстояние 0,5-0,6 мм и перемещение наконечника 10 относительно корпуса 5 датчика 1 на расстояние Xy.j.

Смещение наконечника 10 вызывает изменение /SNу, выходного сигнала АЦП 17

,-No,, где S - чувствительность .средства

измерения;

Ny, - выходной сигнал АЦП 17 после соприкосновения упора 27 резцедержателя 23 со сферическим ограничителем 14; N д.- выходной сигнал АЦП 17 до ка5

0

сания резца 24 о наконечник 10.

где перемещение наконечника 10 относительно корпуса 5 датчика 1 ;

514

7 jNo - выходной сигнал А1Щ 17 до и после касания резца 24 с наконечником 10 датчика

Значение dN также фиксируется в памяти логического блока 18,

Перемещение X ц, зависит от расстония в направлении поперечной подачи между вершиной резца 24 и плоскостью упора 25 на резцедержателе 23, Если после обработки детали. 1знос инструмента вызвал смещение вершины, то произойдет изменение перемещения , до значения Х. Разность й выходны сигналов пропорциональна размерному износу и не зависит от погрешности перемещения резцедержателя 23. Погрешность измерения износа зависит только от погрешности датчика 1.

Размерный износ

,,(Xu,.

По результатам экспериментальных исследований погрешность датчика вместе с АЦП не превьшает 0,1 мкм в диапазоне 50 мкм.

Закрепление датчика 1 на плоских пружинах 16 вместе с исключением влияния погрешности перемещения резцедержателя уменьшает влияние вибрации станка на датчик 1,

Последовательные циклы обработки выполняются до тех пор, пока износ резца меньше запрограммированного; как только его величина достигает максимального значенияj логический блок 8 выдает сигнал о необходимости смены 24, При этом перед каледым измерением износа не требуется возвращать резец 24 в первоначальное строго определенное положение, фиксируемое по выходному сигналу интерполятора 21. Это позволяет сократить непроизводительнь е потери вре- мени,

0

70

5

0

5

6

Формула изобретения

Устройство для измерения размерного износа и положения режущего инструмента в токарных станках, содержащее датчик перемещения, логический блок, исполнительный механизм привода резцедержателя и систему ЧПУ, вю1ючающую последовательно соединенные блок коррекции и интерполятор, выход которого соединен с первым входом логического блока, первьЕй выход которого соединен с исполкительгаш механизмом привода резцедержателя, отличающееся тем, что, с целью повьшения точности измерения, датчик перемещения выполнен в виде корпуса, закрепленного на двух плоских пружинак, и содержит электромагнитный привод, подвижное коромысло с двумя сферическими ограничителями положения датчика перемещения, соединенное с якорем привода, два упора, устано,вленные на корпусе, и два упора, установленные на резцедержателе, причем ограничители датчика расположены между упорами датчика и резцедержателя, а устройство снабжено двумя автогенераторами, аналого-цифровым преобразователем с тремя выходами и переключателем режимов работ и с двумя выходамиJ при этом выходы датчика перемещений подключены к автогенераторам, выходы которых подключены к первому и третьему входам аналого- цифрового преобразователя, выход которого соединен с вторым входом логического блока, второй выход которого подключен к управляющему входу аналого-цифрового преобразователя, а первый выход переключателя режимов соединен с третьим входом аналого- цифрового преобразователя, а второй выход - с электромагнитньм приводом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Измерительная головка | 1990 |

|

SU1780929A1 |

| Устройство для измерения износа и положения режущего инструмента в токарных станках | 1990 |

|

SU1757847A1 |

| Измерительная головка | 1990 |

|

SU1780930A1 |

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с системой ЧПУ | 1985 |

|

SU1301647A1 |

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с ЧПУ | 1981 |

|

SU1020205A1 |

| Способ позиционирования металлорежущего инструмента | 1981 |

|

SU1024225A1 |

| УСТРОЙСТВО ДЛЯ НАСТРОЙКИ РЕЗЦА | 2001 |

|

RU2205727C2 |

| УСТРОЙСТВО ПРОГНОЗИРОВАНИЯ НА ОБОРУДОВАНИИ С ЧПУ КАЧЕСТВА ОБРАБОТАННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛИ | 2005 |

|

RU2325247C2 |

| Устройство высокоточной обработки деталей на токарных станках с числовым программным управлением | 2017 |

|

RU2677443C2 |

| Устройство для контроля износа инструмента | 1990 |

|

SU1808473A1 |

Изобретение относится к станкостроению и может быть использовано в системах адаптивного управления размерной настройкой многоинструментальных станков с ЧПУ, например токарных. Целью изобретения является повышение точности измерения износа и размерной настройки положения режущего инструмента токарных станков с ЧПУ за счет исключения погрешности дискретности реремещения резцедержателя.Устройство для измерения износа и положения режущего инструмента в токарных станках с ЧПУ состоит из дифференциального датчика 1 перемещений, например струнного типа, двух автогенераторов 6,7, подключенных к аналого-цифровому преобразователю 17, соединенному с логическим блоком 18, работой которого управляет переключатель 20 режимов работы устройства. Датчик 1 закреплен на двух плоских пружинах I6 электромагнитного привода 11, расположенного на корпусе 5 датчика 1, якорь 12 электромагнитного привода 11 связан с подвижным коромыслом 13, имеющим два сферических ограничителя 14, 15 s положения датчика 1 перемещения, из которых расположен между упорами 26, 27, установленными на корпусе 5 датчика 1 и корпусе станка, а другой ограничитель расположен между двумя другими упорами 25, установленными на корпусе 5 датчика 1 и резцедержателе. 1 ил. (Л 4 INO СО 4j

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с ЧПУ | 1981 |

|

SU1020205A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-12-07—Публикация

1987-05-22—Подача