Изобретение относится к ма1ииносг)ое- нию и может быть использовано л.1я контроля параллельности осей отг ерстиГ: в корпусных деталях.

Целью изобретения является повьииение универсальности и достоверности контроля.

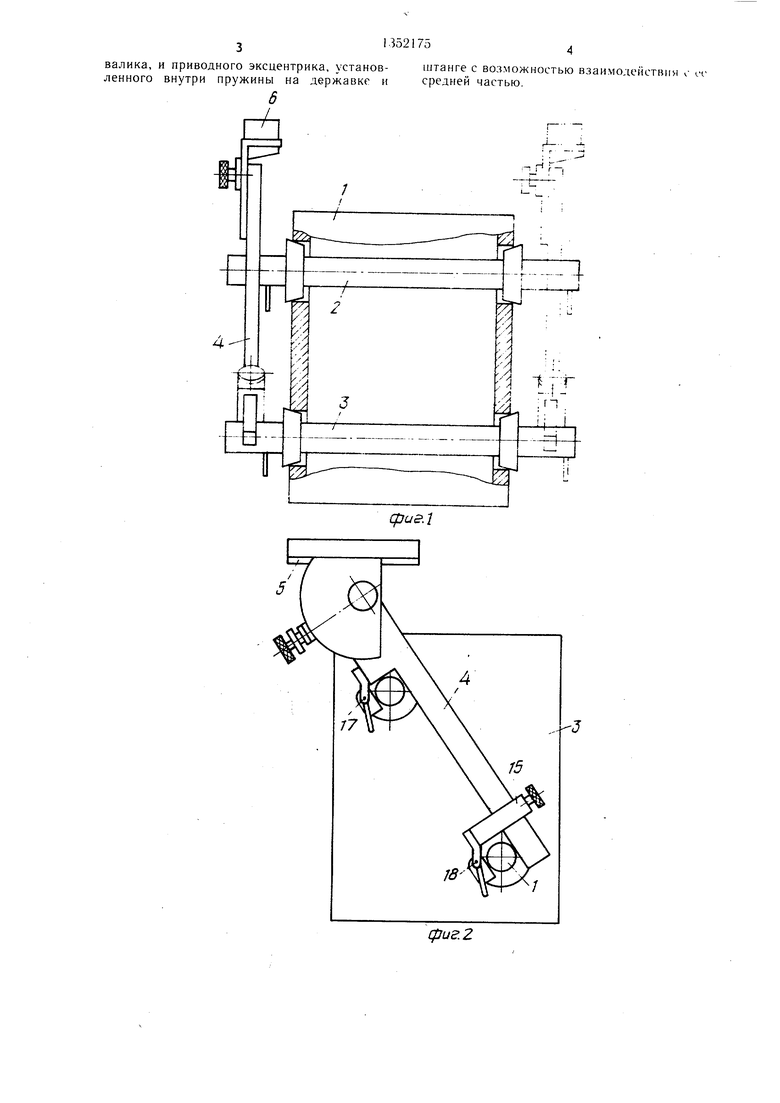

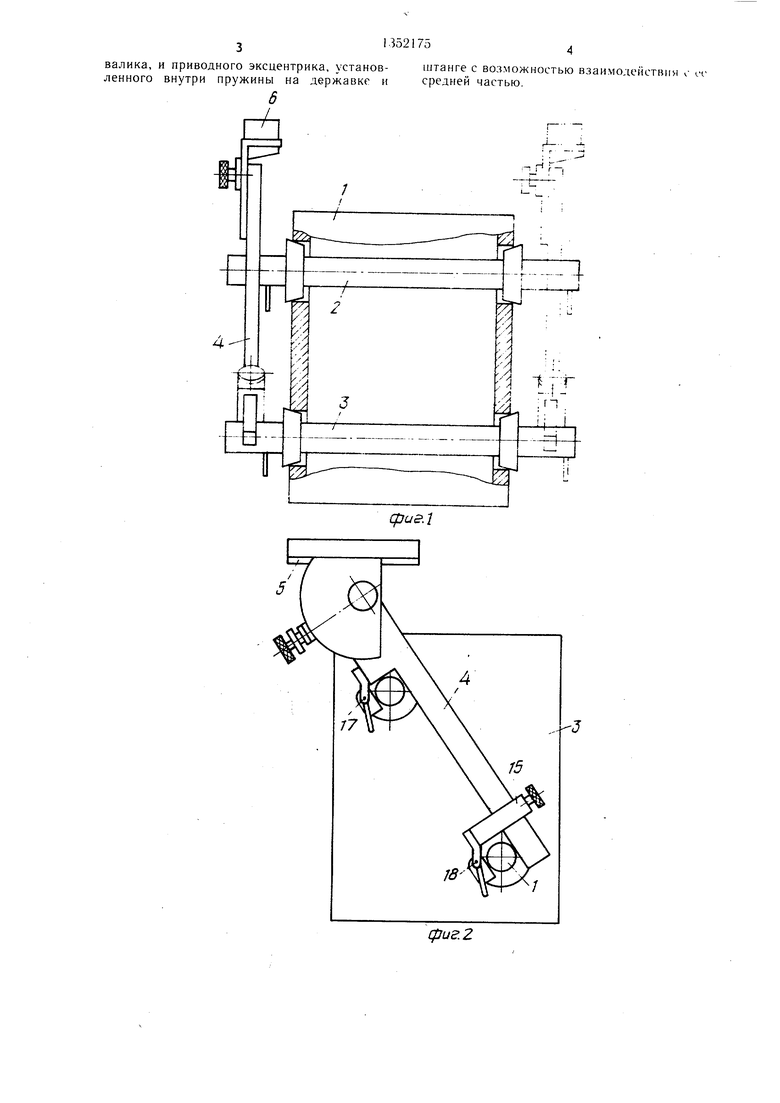

На фиг. 1 показана схе.ма устройства для контроля параллельности осей отверстий в корп5 сных деталях: на фиг. 2 - то же, вид сбоку; на фиг. 3 - то же, с расположением осей отверстий в вертикальной плоскости; на фиг. 4 - сечение А-А на фиг. 3; на фиг. 5 - сечение Б-Б на фиг. 3; на фиг. 6 - сечение В-В на фиг. 3.

Устройство содержит установленные в отверстиях детали 1 контрольные валики 2 и 3, установленную на них измерительную штангу 4, шарнирно установленный на измерительной штанге 4 кронштейн 5, размещенный на нем уровень 6, закрепленный на штанге 4 механизм поворота кронштейна 5, выполненный в виде закрепленного на шарнире 7 сектора 8, полого винта 9, установленного в нем ступенчатого валика 10 с конической рифленой поверхностью И, взаимодействую- ш.ей с кромкой сектора 8 и цилиндрическим наконечником 12, на котором закреплена приводная ручка 13, и подшипника 14, установленную на штанге 4 с возможностью осевого перемеш.ения державку 15 со стопорным винтом 16, закрепленные на державке 15 и штанге 4 эксцентриковые прижимы 17 и 18, каждый из которых выполнен в виде С-образной пластинчатой пружины 19, закрепленной на ней эластичной накладки 20 и приводного эксцентрика 21 с ручкой 22, установленного внутри пружины 19 с возможностью взаимодействия с ее средней частью, и закрепленный на штанге 4 фиксатор положения кронштейна 5, выполненный в виде упорного подшипника 23, контактирующего с сектором 8, закрепленной на подшипнике 23 обоймы 24 с центральньЕм отверстием и размещенного в нем винта 25.

Устройство работает следующим образом. Контрольные валики 2 и 3 размещают в отверстиях детали 1, устанавливают на концы этих валиков измерительную штангу 4. и поворотом ручек 22 фиксируют ее на контрольных валиках 2 и 3 за счет усилия, развиваемого пружинами 19. Закрепляют уровень 6 на кронштейне 5 и, вращая приводную ручку 13, поворачивают сектор 8, скрепленный с кронштейном 5, до тех пор, пока уровень не зафиксирует нулевое положение пузырька. Фиксируют с помощью винта 25 сектор 8 в этом положении. Затем поворачивают ручку 22 в положение, при котором эксцентрики 21 отжимают пружины 19 от контрольных валиков 2 и 3, снимают измерительную штангу 4 и размещают ее на противоположных концах контрольных валиков 2 и 3 и снова фиксируют измерительную штангу 4 пружинами 19. Контроль параллельности осей отверстий производят по отклонению пузырька уровня 6 от йулевого

5

положения, с помоцц ю державки 15 осуществляют настройку на различные типо- раз.меры деталей. Прижимы 17 и 18 обеспечивают надежную фиксацию измеритель- ной штанги 4 на контрольных валиках 2 и 3 без повреждения их рабочих поверхностей. Для лучшего сцепления кромка сектора 8 может быть выполнена рифленой. Винтом 9 регулируют сцепление между поверхностью 11 и кромкой сектора 8.

Формула изобретения

. Устройство для контроля параллельности осей отверстий в корпусных деталях,

5 содержащее устанавливаемые в отверстиях детали два контрольных валика, установленную на эти валики перпендикулярно им измерительную штангу с рабочей плоскостью, контактирующей с валиками, шарнирно установленный на одном из концов штанги

0 кронштейн, размещаемый на нем уровень и закрепленный на штанге механизм поворота кронштейна, отличающееся тем, что, с целью повышения универсальности и достоверности контроля, оно снабжено установленной на другом конце штанги с возможностью осевого перемещения державкой со стопорным винто.м, закрепленным на державке и штанге эксцентриковыми прижимами и закрепленным на штанге фиксаторо.м положения кронштейна.

0

2.Устройство по п. 1, отличающееся тем. что механизм поворота кронп тейна выполнен в виде закрепленного на шарнире кронштейна сектора, полого винта, установленного на штанге перпендикулярно оси шарнира

с С ВОЗМОЖНОСТЬЮ осевого перемещения, установленного в нем ступенчатого валика с конической рифленой поверхностью на одном из концов, взаимодействующей с кромкой сектора, и цилиндрическим наконечником на другом конце, выступающим из винта,

0 закрепленной на этом конце приводной ручки и подшипника, контактирующего с сектором напротив конической рифленой поверхности валика, а ось под1иипника параллельна оси валика.

3.Устройство Ю п. 1, отличающееся тем, что фиксатор положения кронштейна выполнен в .виде упорного подшипника, установленного соосно шарниру и контактирующего с сектором, закрепленной на этом подшипнике обоймы с центральным отверстие.м и раз.. мещенного в этом отверстии винта, установленного на штанге с возможностью осевого перемещения.

4.Устройство по п. 1, отличающееся тем, что каждый из эксцентриковых прижимов выполнен в виде закрепленной одним концом

г на державке и щтанге С-образной пластинчатой пружины, эластичной накладки, закрепленной на другом конце пружины, который взаимодействует с цилиндрической поверхностью соответствующего контрольного

валика, и приводного эксцентрика, установленного внутри пружины на державке и

6

I

штанге с возможностью взаимодействия с (.ч- средней частью.

сриг.1

фиг. 2

;j

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОФУНКЦИОНАЛЬНАЯ МАШИНА ТРЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2624992C2 |

| Устройство для хромирования наружных поверхностей деталей | 1990 |

|

SU1737030A1 |

| КОЛЕБАТЕЛЬНЫЙ СДВИГОМЕТР | 2011 |

|

RU2454655C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ И РЕЗКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2024 |

|

RU2841538C1 |

| ЛОБЗИКОВАЯ НАДСТАВКА К ЭЛЕКТРИЧЕСКОЙ ДРЕЛИ | 1992 |

|

RU2044622C1 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| Прибор для контроля книг | 1986 |

|

SU1320697A1 |

| Швейный полуавтомат для изготовления прямых петель | 1968 |

|

SU649765A1 |

| Путеизмерительная тележка | 1956 |

|

SU107257A1 |

| Установка для испытания на ползучесть трубчатых образцов под внутренним давлением | 1984 |

|

SU1187000A1 |

Изобретение относится к машиностроению и может быть использовано д.ля контроля параллельности осей отверстий в корпусных деталях. Цель изобретения состоит в повышении универсальности и достоверности контроля за счет передвижной по измерительной штанге державки и элементов фиксации и регулирования. При измерении контрольные валики 2 и 3 размеш,ают в отверстиях -детали, устанавливают на концы валиков 2 и 3 измерительную штангу 4 и фиксируют ее в этом положении эксцентриковыми прижимами 17 и 18 с пружиной 19 и эластичной накладкой 20. Закрепляют на кронштейне 5 уровень, ручкой 13 поворачивают сектор 8 до установки уровня на нуль и фиксируют винтом 25 сектор 8. Затем снимают штангу 4 с валиков 2 и 3, фиксируют ее на противоположных концах этих валиков, а по показанию уровня судят о параллельности осей отверстий. 3 з. п. ф-лы, б ил. (О (Л - f со СП ГчЭ Сл

В-Б

6-6

Составитель В. Харитонов

Техред И. ВересКорректор Л. Патай

Тираж 6V7Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Григорьев И | |||

| А | |||

| и др | |||

| Контроль размеров в машиностроении, М., 1959, с | |||

| Способ получения коричневых сернистых красителей | 1922 |

|

SU335A1 |

| Стрелочный контрольный замок | 1924 |

|

SU422A1 |

Авторы

Даты

1987-11-15—Публикация

1985-07-04—Подача