Изобретение относится к нанесению электролитических покрытий с одновременным механическим воздействием на осаждаемый слой, в частности к устройствам для нанесения хромового покрытия на наружную поверхность тел вращения.

Известны.устройства, наносящие электролитические покрытия на поверхность раз- личных деталей, а также устройства, механически воздействующие на полученный слой покрытия. Кроме того, существуют устройства, которые в процессе нанесения электролитического покрытия одновременно механически воздействуют на осаждаемый слой.

Известно анодное устройство для гальванических покрытий, содержащее корпус, на котором установлен анододержатель с неподвижно закрепленным цилиндрическим свинцовым анодом. В теле анода и анододержателя выполнены отверстия. Кроме того, устройство содержит несколько державок, в которых неподвижно закреплены минералокерамические бруски. Длина брусков равна или больше длины образующей обрабатываемой детали. Все державки размещены в продольных пазах, выполненных в теле анода. Части державок установлены в пазах неподвижно и по крайней мере одна установлена с возможностью радиального перемещения и подпружинена к обрабатываемой поверхности. На корпусе устройства смонтирован также механизм закрепления обрабатываемой детали, подвода к ней технологического тока и сообщения ей вращения вокруг своей продольной оси.

Такое устройство обладает существенным недостатком, влияющим на качество наносимого покрытия. Минералокерамические бруски с устройстве установлены неподвижно относительно обрабатываемой поверхности в направлении вдоль образующей, причем длина бруска определена длиной образующей обрабатываемой поверхности. При обработке подпружиненным бруском осаждаемого слоя покрытия на длинномерных деталях из-за дефектов формы обрабатываемой поверхности и самого бруска последний касается обрабатывавXJСА

ч

О

СА)

О

л

мой поверхности только в двух точках, не обеспечивая качественную обработку в других точках поверхности. Чистота поверхности и плотность покрытия неравномерны.

Кроме того, известное устройство не гарантирует надлежащего качества получаемого покрытия из-за отсутствия возможности регулирования усилия поджима плавающего бруска, что не позволяет выбрать надлежащий режим выглаживания осаждаемого слоя покрытия.

Наиболее близким по технической сущности к предлагаемому является устройство для хромирования наружных поверхностей, содержащее корпус, анод, закрепленный в анододержателе, и минералокерамические элементы. На корпусе смонтирован шпиндель с возможностью регулируемого вращения от отдельного привода. На одном конце шпинделя размещен щеточный токосъемник для подачи технологического тока к обрабатываемой детали, на другом конце установлен механизм закрепления обрабатываемой детали. Кроме того, на корпусе устройства установлены две составные штанги, имеющие возможность возвратно- поступательного перемещения и регулируемого поворота вокруг своих осей. Штанги размещены в корпусе между анодом и механизмом закрепления обрабатываемой детали. Каждая штанга выполнена из двух частей. Верхняя часть установлена в корпусе и взаимодействует с механизмом осцилляции, размещенным в корпусе. Нижняя часть скрепляется с верхней резьбовым соединением и является сменным инструментом, содержащим минералокерамические элементы.

Устройство имеет механизм одновременного поворота штанг на заданный угол, содержащий узел регулирования усилия прижима минералокерамических элементов к обрабатываемой поверхности.

Механизм поворота штанг выполнен в виде установленного на каждой штанге подпружиненного рычага с роликом, кулачка, смонтированного в корпусе с возможностью поворота вокруг оси, и регулируемого фиксатора (узел регулировки усилия прижима) разворота кулачков на заданный угол, причем ролик закреплен на свободном конце рычага с возможностью взаимодействия с кулачком, а кулачок кинематически связан с кулачком другой штанги и с регулируемым фиксатором разворота кулачков на заданный угол.

Угол регулирования усилия прижима минералокерамических элементов выполнен в виде втулки с фланцем, закрепленным на корпусе и имеющим на своей боковой

поверхности прямоугольный паз. Во втулке с возможностью поворота вокруг оси установлена другая втулка со своим фланцем, на боковой поверхности которого выполнен

прямоугольный паз и зубчатый сектор, взаимодействующий со съемным зубчатым стопором, смонтированным на корпусе. Во второй втулке с возможностью поворота установлена шестерня, на оси которойзакреп0 лена колодка со смонтированным в ней подпружиненным рычагом с зубцом, поочередно взаимодействующим с прямоугольными пазами обоих фланцев. Сменный инструмент выполнен в виде набора мине5 ралокерамических брусков, смонтированных на штанге посредством пластинчатых пружин, расположенных на равных минимально возможных расстояниях одна от другой. Каждый брусок шарнирно установ0 лен в индивидуальной державке, закрепленной на конце пластинчатой пружины. Величина возвратно-поступательного перемещения каждой штанги выбрана в пределах 1,2-1,3 расстояния между соседними

5 брусками, что гарантирует взаимодействие брусков со всеми точками обрабатываемой поверхности.

Устройство работает следующим образом.

0Обрабатываемая деталь с помощью переходной оправки закрепляется в зажимном механизме на конце шпинделя. Перемещением корпуса вниз деталь погружается в электролит ванны и размещается

5 внутри концентрично аноду. К аноду подводится положительный потенциал от источника технологического тока, а к детали через коллектор, шпиндель и оправку - отрицательный потенциал, в результате чего

0 начинается процесс электролиза. После этого фиксатор механизма поворота штанг переводят в рабочее положение, в котором зуб фиксатора взаимодействует с пазом на фланце поворотной втулки, при этом мине5 ралокерамические бруски под действием пластинчатых пружин прижимаются к обрабатываемой поверхности. Включается вращение шпинделя и осцилляция инструмента, по окончании процесса вращение и

0 осцилляция отключаются, а фиксатор переводится в исходное положение.

Для регулирования усилия прижима брусков расфиксируется поворотная втулка снятием зубчатого стопора, взаимодейству5 ющего с зубчатым сектором на фланце поворотной втулки. Последняя вручную поворачивается на некоторой угол и снова фиксируется стопором. Рычаг фиксатора поворачивают до зацепления с пазом поворотной втулки в новом положении и замеряют

усилие прижима. Если оно не соответствует заданному положение, разворачивают поворотную втулку в ту или иную сторону описанным способом.

Однако известное устройство для хромирования наружных поверхностей обладает рядом существенных недостатков, не позволяющих получить покрытие высокого качества.

Главным недостатком устройства явля- ется невозможность получения одинакового усилия прижима каждого бруска к обрабатываемой поверхности. Это условие является определяющим для достижения равномерной плотности и чистоты поверх- ности по всей длине обрабатываемой детали. По технологии отклонение усилия прижима двух соседних брусков не должно отличаться более чем на 10%.

В известном устройстве каждый брусок шарнирно смонтирован на конце упругой пластины, другой конец которой неподвижно закреплен на штанге. Усилие прижима создается прогибом пластинчатой пружины при повороте штанги и зависит от механи- ческих свойств каждой пластинки, ее прямолинейности и длины сободного вылета. Отклонения перечисленных параметров при изготовлении вызывают неравномерность усилий, создаваемых различными пластинами в наборе инструментальной штанги. Кроме того, отклонение усилий появляется из-за отклонения пластин от общей плоскости при закреплении их на штанге при изготовлении набора.

Недостатком известного устройства является также несовершенство механизма регулирования величины усилия прижима брусков к обрабатываемой поверхности. От величины усилия прижима зависят физиче- ские свойства покрытия {получение напряжений сжатия в кристаллах), оказывающие большое влияние на. износостойкость покрытия. В известном устройстве регулировка усилия достигается за счет изменения угла поворота инструментальных штанг. Угол поворота штанг изменяется настройкой узла регулирования усилия прижима за счет взаимного углового смещения пазов фиксатора, удерживающих штанги в исход- ном и рабочем положениях (поворотом паза рабочего положения). При этом каждое новое положение фиксируется зубчатым стопором, что не позволяет получить непрерывную регулировку усилия.

Кроме того, в известном устройстве регулируется поворот обеих штанг одновременно на один и тот же угол, хотя для получения необходимой величины усилия на обеих штангах их на практике нужно поворачивать на различные углы из-за отклонений в кинематике механизма поворота штанг, полученных в процессе изготовления.

Недостатком известного устройства является также невозможность точной регулировки усилия пластинчатых пружин при малых величинах потребного усилия. По технологическим требованиям усилие прижима каждого бруска в зависимости от обрабатываемой поверхности колеблется в пределах 0,3-2,0 кгс.

Цель изобретения -улучшение качества покрытия за счет повышения точности регулирования усилия прижима.

Поставленная цель достигается тем, что в устройстве, содержащем корпус, анод, механизм закрепления обрабатываемой детали, штанги, выполненные составными, и установленные в корпусе между анодами и механизмом закрепления детали с возможностью возвратно-поступательного перемещения и регулируемого поворота вокруг своей оси, минералокерамические элементы, выполненные в виде смонтированных на каждой штанге подпружиненных брусков, шарнирно установленных в державках и расположенных на равном расстоянии друг от друга, и механизм регулирования усилия прижима минералокерамических элементов, державки для крепления минералокерамических элементов выполнены в виде пластинчатых двуплечих рычагов, смонтированных на штангах с возможностью поворота, причем одно из плеч каждого рычага подпружинено регулируемой пружиной, а на другом плече на оси установлено по два минералокерамических элемента. Соотношение плеч рычага составляет 1:3.

Кроме того, каждая пара минералокерамических элементов установлена с возможностью ограниченного качательного движения вокруг оси.

Составные части штанги смонтированы с возможностью фиксированного поворота одна относительно другой.

Выполнение державок для крепления минералокерамических элементов в виде пластинчатых двуплечих рычагов, смонти-- рованных на штангах с возможностью поворота, а также направление одного плеча пластины регулируемой пружиной позволяет точно регулировать усилие прижима каждого минералокерамического элемента к обрабатываемой поверхности.

Шарнирное закрепление двух минералокерамических элементов на качалке, установленной на конце каждой пластины с возможностью качания на ограниченный угол, позволяет увеличить усилие на пластинчатой пружине едва раза, соотношение плеч двуплечего рычага 1:3 позволяет это усилие увеличить еще в три раза.

Таким образом, потребное усилие на пластинчатой пружине в шесть раз больше усилия прижима минералокерамического элемента к обрабатываемой поверхности, что позволяет производить точную регуои- ровку усилия, а погрешности регулировки пружины уменьшаются в шесть раз. Кроме того, парная установка минералокерамиче- ских элементов на качалке позволяет в два раза сократить число узлов регулирования и облегчить инструмент.

Выполнение нижней части каждой составной штанги подвижной относительно верхней части позволяет точно регулировать величину усилия прижима минералоке- рамических элементов за счет возможности непрерывного поворота нижней части штанги относительно верхней на фиксированный угол. Кроме того, выполнение составных частей штанг поворотными позволяет регулировать усилие на штангах раздельно.

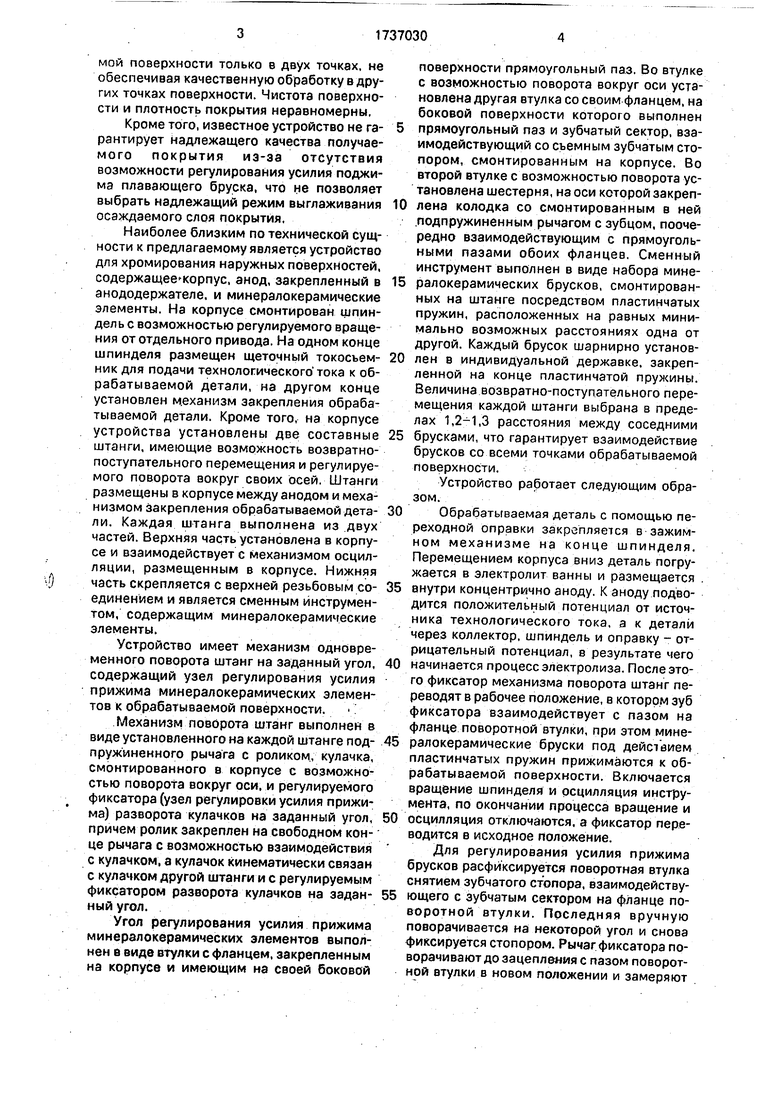

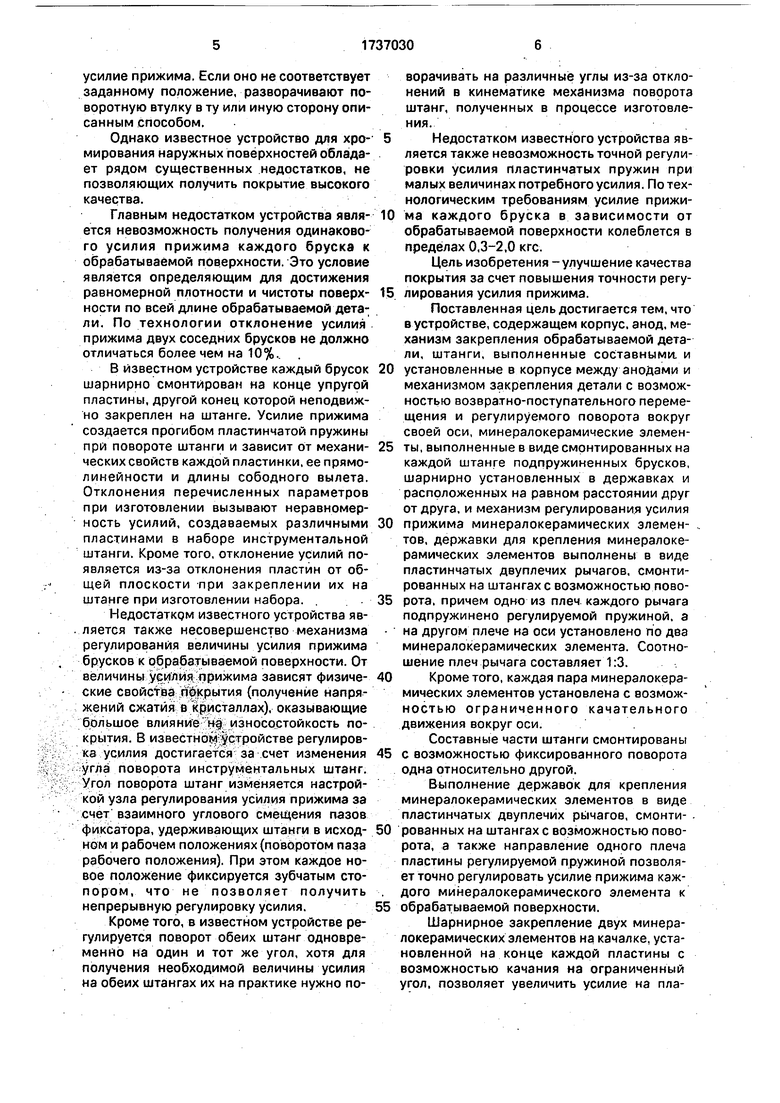

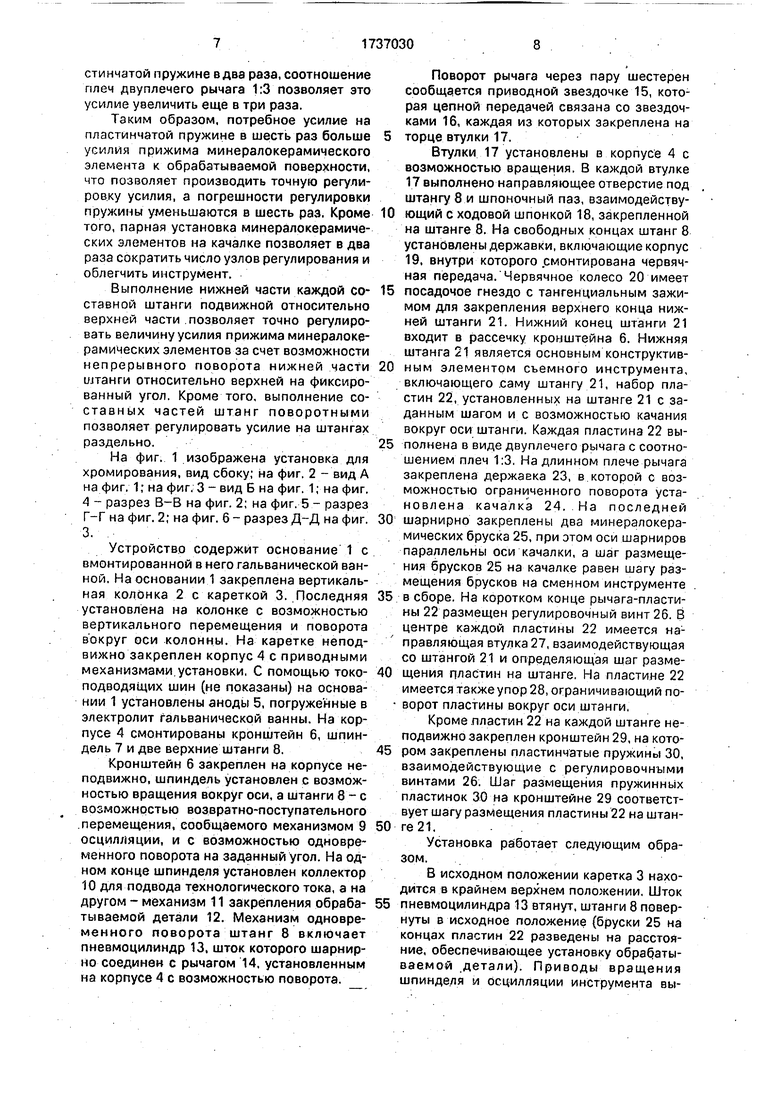

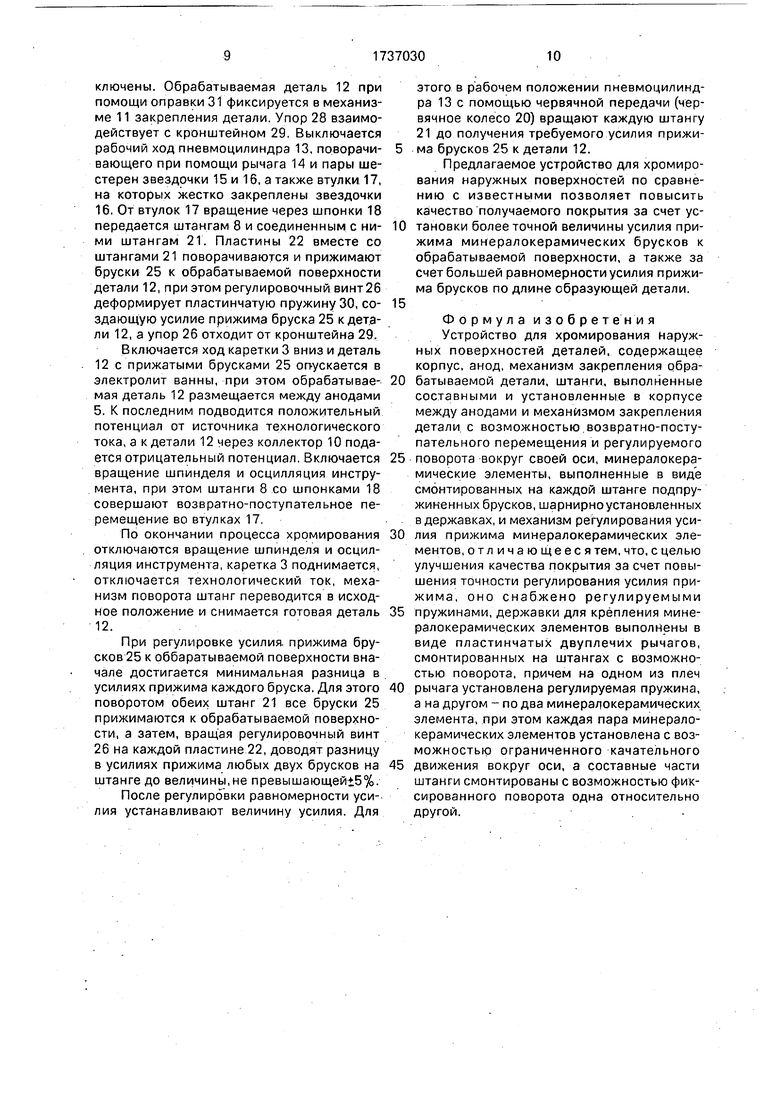

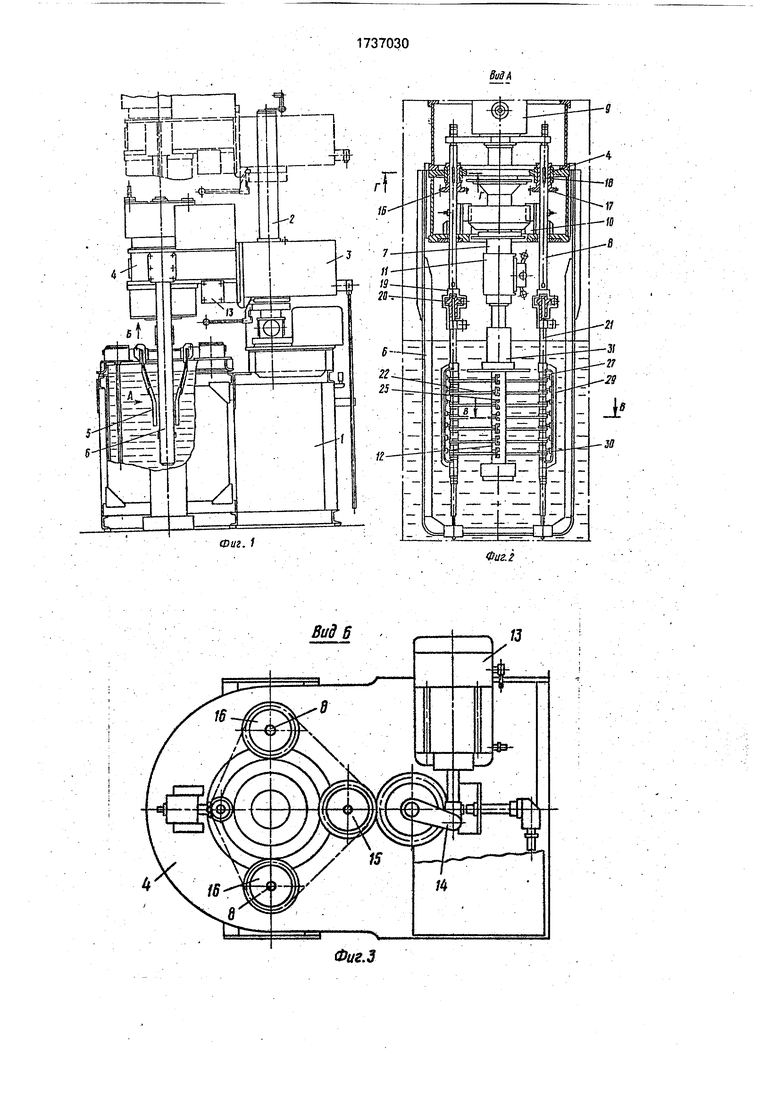

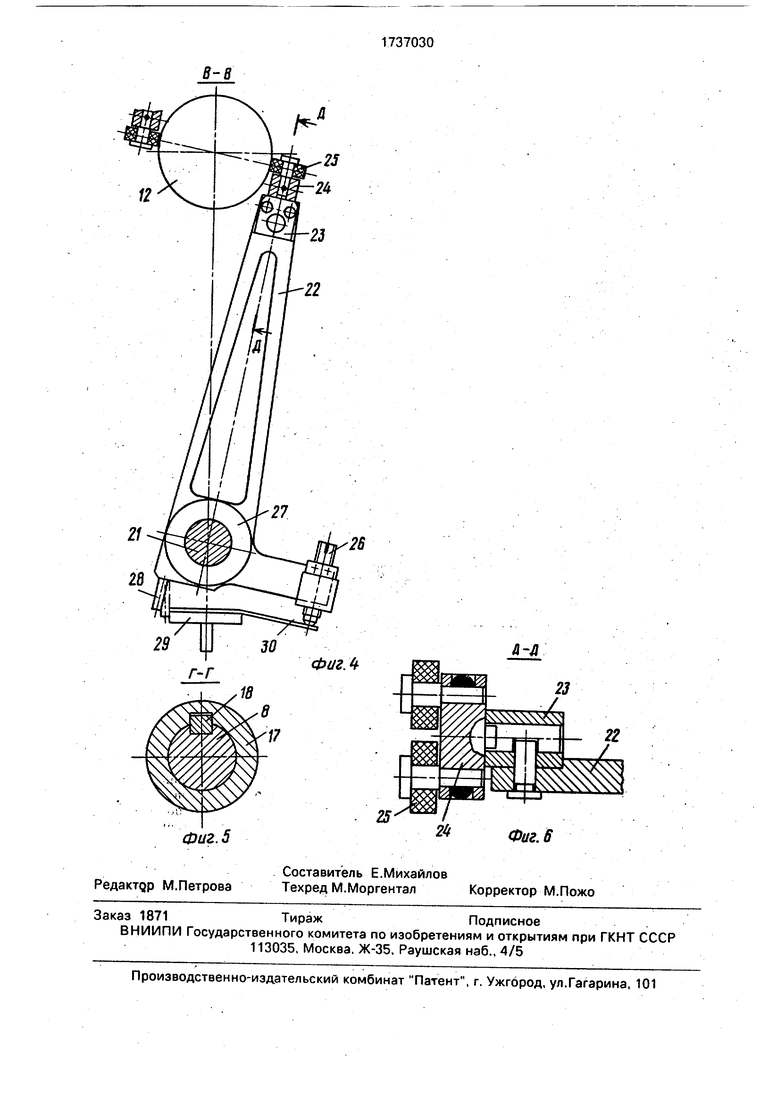

На фиг. 1 изображена установка для хромирования, вид сбоку; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 2; на фиг. 6 - разрез Д-Д на фиг. 3.

Устройство содержит основание 1 с вмонтированной в него гальванической ванной. На основании 1 закреплена вертикальная колонка 2 с кареткой 3. Последняя установлена на колонке с возможностью вертикального перемещения и поворота вокруг оси колонны. На каретке неподвижно закреплен корпус 4 с приводными механизмами установки. С помощью токо- подводящих шин (не показаны) на основании 1 установлены аноды 5, погруженные в электролит гальванической ванны. На корпусе 4 смонтированы кронштейн 6, шпиндель 7 и две верхние штанги 8.

Кронштейн 6 закреплен на корпусе неподвижно, шпиндель установлен с возможностью вращения вокруг оси, а штанги 8 - с возможностью возвратно-поступательного перемещения, сообщаемого механизмом 9 осцилляции, и с возможностью одновременного поворота на заданный угол. На одном конце шпинделя установлен коллектор 10 для подвода технологического тока, а на другом - механизм 11 закрепления обрабатываемой детали 12. Механизм одновременного поворота штанг 8 включает пневмоцилиндр 13, шток которого шарнир- но соединен с рычагом 14, установленным на корпусе 4 с возможностью поворота.

Поворот рычага через пару шестерен сообщается приводной звездочке 15, которая цепной передачей связана со звездочками 16, каждая из которых закреплена на

торце втулки 17.

Втулки 17 установлены в корпусе 4 с возможностью вращения, В каждой втулке 17 выполнено направляющее отверстие под штангу 8 и шпоночный паз, взаимодейству0 ющий с ходовой шпонкой 18, закрепленной на штанге 8. На свободных концах штанг 8 установлены державки, включающие корпус 19, внутри которого смонтирована червячная передача. Червячное колесо 20 имеет

5 посадочое гнездо с тангенциальным зажимом для закрепления верхнего конца нижней штанги 21. Нижний конец штанги 21 входит в рассечку кронштейна 6. Нижняя штанга 21 является основным конструктив0 ным элементом съемного инструмента, включающего саму штангу 21, набор пластин 22, установленных на штанге 21 с заданным шагом и с возможностью качания вокруг оси штанги. Каждая пластина 22 вы5 полнена в виде двуплечего рычага с соотношением плеч 1:3. На длинном плече рычага закреплена державка 23, в которой с возможностью ограниченного поворота установлена качалка 24. На последней

0 шарнирно закреплены два минералокера- мических бруска 25, при этом оси шарниров параллельны оси качалки, а шаг размещения брусков 25 на качалке равен шагу размещения брусков на сменном инструменте

5 в сборе. На коротком конце рычага-пластины 22 размещен регулировочный винт 26. В центре каждой пластины 22 имеется направляющая втулка 27, взаимодействующая со штангой 21 и определяющая шаг разме0 щения пластин на штанге. На пластине 22 имеется такжеупор 28, ограничивающий по- ворот пластины вокруг оси штанги.

Кроме пластин 22 на каждой штанге неподвижно закреплен кронштейн 29, на кото5 ром закреплены пластинчатые пружины 30, взаимодействующие с регулировочными винтами 26. Шаг размещения пружинных пластинок 30 на кронштейне 29 соответствует шагу размещения пластины 22 на штан0 re 21.

Установка работает следующим образом.

В исходном положении каретка 3 находится в крайнем верхнем положении. Шток

5 пневмоцилиндра 13 втянут, штанги 8 повернуты в исходное положение (бруски 25 на концах пластин 22 разведены на расстояние, обеспечивающее установку обрабатываемой детали). Приводы вращения шпинделя и осцилляции инструмента выключены. Обрабатываемая деталь 12 при помощи оправки 31 фиксируется в механизме 11 закрепления детали. Упор 28 взаимодействует с кронштейном 29. Выключается рабочий ход пневмоцилиндра 13, поворачивающего при помощи рычага 14 и пары шестерен звездочки 15 и 16, а также втулки 17, на которых жестко закреплены звездочки 16, От втулок 17 вращение через шпонки 18 передается штангам 8 и соединенным с ними штангам 21. Пластины 22 вместе со штангами 21 поворачиваются и прижимают бруски 25 к обрабатываемой поверхности детали 12, при этом регулировочный винт26 деформирует пластинчатую пружину 30, создающую усилие прижима бруска 25 к детали 12, а упор 26 отходит от кронштейна 29.

Включается ход каретки 3 вниз и деталь 12 с прижатыми брусками 25 опускается в электролит ванны, при этом обрабатываемая деталь 12 размещается между анодами 5. К последним подводится положительный потенциал от источника технологического тока, а к детали 12 через коллектор 10 подается отрицательный потенциал. Включается вращение шпинделя и осцилляция инструмента, при этом штанги 8 со шпонками 18 совершают возвратно-поступательное перемещение во втулках 17.

По окончании процесса хромирования отключаются вращение шпинделя и осцилляция инструмента, каретка 3 поднимается, отключается технологический ток, механизм поворота штанг переводится в исходное положение и снимается готовая деталь 12.

При регулировке усилия прижима брусков 25 к оббаратываемой поверхности вначале достигается минимальная разница в усилиях прижима каждого бруска. Для этого поворотом обеих штанг 21 все бруски 25 прижимаются к обрабатываемой поверхности, а затем, вращая регулировочный винт 26 на каждой пластине 22, доводят разницу в усилиях прижима любых двух брусков на штанге до величины,не превышающей+5%.

После регулировки равномерности усилия устанавливают величину усилия. Для

этого в рабочем положении пневмоцилиндра 13 с помощью червячной передачи (червячное колесо 20) вращают каждую штангу 21 до получения требуемого усилия прижи- ма брусков 25 к детали 12.

Предлагаемое устройство для хромирования наружных поверхностей по сравнению с известными позволяет повысить качество получаемого покрытия за счет установки более точной величины усилия прижима минералокерамических брусков к обрабатываемой поверхности, а также за счет большей равномерности усилия прижима брусков по длине образующей детали.

Формула изобретения Устройство для хромирования Наружных поверхностей деталей, содержащее корпус, анод, механизм закрепления обрабатываемой детали, штанги, выполненные составными и установленные в корпусе между анодами и механизмом закрепления детали с возможностью возвратно-поступательного перемещения и регулируемого

поворота вокруг своей оси, минералокера- мические элементы, выполненные в виде смонтированных на каждой штанге подпружиненных брусков, шарнирноустановленных в державках, и механизм регулирования усилия прижима минералокерамических элементов, отличающееся тем, что, с целью улучшения качества покрытия за счет повышения точности регулирования усилия прижима, оно снабжено регулируемыми

пружинами, державки для крепления минералокерамических элементов выполнены в виде пластинчатых двуплечих рычагов, смонтированных на штангах с возможностью поворота, причем на одном из плеч

рычага установлена регулируемая пружина, а на другом - по два минералокерамических элемента, при этом каждая пара минералокерамических элементов установлена с возможностью ограниченного качательного

движения вокруг оси, а составные части штанги смонтированы с возможностью фиксированного поворота одна относительно другой.

sj- S 5s S e

«j «ft ft -j

О

со о h- l.

53

к

ФигЛ

Фиг. 5

Редактдр М.Петрова

Фиг. 6

Составитель Е.Михайлов

Техред М.МоргенталКорректор М.Пожо

й-д

22

Фиг. 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для хромирования наружных поверхностей | 1983 |

|

SU1148907A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2005 |

|

RU2281991C1 |

| ПРИЖИМ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2002 |

|

RU2210639C1 |

| Анодное устройство для гальванических покрытий | 1980 |

|

SU926086A1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ ТОРОИДАЛЬНЫХ ПОВЕРХНОСТЕЙ КОЛЕЦ | 1994 |

|

RU2069141C1 |

| Устройство для суперфинишной обработки деталей | 1980 |

|

SU905015A1 |

| УСТРОЙСТВО ДЛЯ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199419C2 |

| Горизонтально-хонинговальный станок | 1988 |

|

SU1611708A1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 1998 |

|

RU2146592C1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ | 1993 |

|

RU2086389C1 |

Сущность изобретения: устройство содержит основание с ванной, вертикальную колонку с кареткой, на которой закреплен корпус, аноды, кронштейн, шпиндель и две верхние штанги с инструментом. Включением рабочего хода пневмоцилиндра через механизм передачи осуществляется вращение шпинделя и осцилляция инструмента при возвратно-поступательном перемещении штанг. 6 ил.

| Анодное устройство для гальванических покрытий | 1980 |

|

SU926086A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Устройство для хромирования наружных поверхностей | 1983 |

|

SU1148907A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-05-30—Публикация

1990-05-15—Подача