ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к области обработки металлов давлением и может быть использовано для холодного проката профилей различного назначения с изменяемой полезной шириной методом валковой прокатки, в том числе фальцевых кровельных картин, и завальцовки кромок в исходной ленте металла.

УРОВЕНЬ ТЕХНИКИ

Из уровня техники известно устройство для изготовления гнутых листовых профилей [SU 1207557, B21D 5/06, опубл. 30.01.1986], содержащие установленные на станине в чередующемся порядке неприводные формирующие и приводящие тянущие клети с профилированными роликами, размещенными на валах один над другим с образованием замкнутого калибра, в котором шестерни привода имеют неодинаковое число зубьев, имеется узел гибки - калибровки, размещенный за последней тянущей клетью, снабженный профилированными роликами, валы которых размещены с возможностью перемещения в дугообразных концентрично расположенных пазах, выполненных в корпусе, при этом, нижний ролик выполнен приводным, а межосевые расстояния тянущих клетей неодинаковые

Из уровня техники известно устройство для производства изделий из листового металла [RU 2188730, B21D 5/06, B21C 37/08, опубл. 10.09.2002], содержащее раму, разъемную станину, состоящую из двух корпусов, в продольных пазах которых смонтированы щеки с крышками, с окнами и отверстиями. Оба корпуса рамы имеют возможность устанавливаться на разном расстоянии от горизонтальной оси устройства. В окнах щек

монтируются узлы вертикальных и горизонтальных валов с инструментом. В качестве инструмента могут быть установлены формовочные, или калибровочные, или гибочные валки, а также дисковые ножи и разделительные шайбы. Горизонтальные валы приводятся во вращение как от индивидуального, так и групповых приводов. Внутри устройства по обе стороны от нижнего и верхнего валов размещено средство для перевалки, выполненное в виде установленных в крышках и щеках стяжек-направляющих, закрепленных на них траверс с винтами и установленных на них с помощью гаек опорных призм для верхнего и нижнего валов. Стяжки-направляющие закрепляются в щеках с помощью клиньев. При резке металла каждые последующие пары дисковых ножей смещены относительно предыдущей.

Наиболее близким к заявленному изобретению является профилировочный станок [RU 46447, B21D 1/00, B21D 5/00, B21D 5/06, опубл. 10.07.2005], содержащий несущий корпус, отличающийся тем, что состоит из двух кареток, оснащен разборным каркасным основанием, одна из кареток неподвижно закреплена на основании, на неподвижной каретке установлен приводной мотор-редуктор с полым валом, для передачи через его приводной вал вращения на цепные привода кареток через их дополнительные полые валы, вторая каретка установлена с возможностью перемещения по двум направляющим, предназначенным для взаимной координации и перемещения одной из кареток, одна направляющая связана с основанием, вторая образована устанавливаемым валом, имеющим шпоночный паз на длине, для передачи крутящего момента на привод подвижной каретки при ее перемещении по направляющим, две винтовые передачи для точного взаимно параллельного перемещения подвижной каретки, соединенные между собою цепным приводом, при этом, на одной из осей винтовой передачи закреплен штурвал, вращением которого осуществляется параллельное перемещение подвижной каретки по отношению к неподвижной с помощью двух винтовых пар, винтовая передача закреплена на основании, а ответная часть на подвижной каретке, для точной подачи заготовок в зону профилирования, причем каретки оснащены направляющими, закрепленными с помощью болтового соединения к фланцам каретки, для устранения провисания заготовки по ширине, при этом на направляющие каретки установлены лыжи поддержки, а на устанавливаемый вал установлены дополнительные профилирующие валки, причем для профилирующей пары валков установлена траверса с ответными не приводными валками.

Недостатками аналогов и прототипа являются ограниченность их применения для изготовления металлических профилей различной конфигурации и, как следствие, более широкого ассортимента продукции в силу отсутствия возможности установки сменных профилирующих модулей, определяющих ту или иную конфигурацию металлического профиля.

Задачей изобретение является расширение арсенала устройств, предназначенных для профилирования и резки металлического листа, с устранением недостатков, присущих аналогам и прототипу.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Техническими результатами, на достижение которых направлено предложенное изобретение, являются универсальность выполнения приводной станины, обеспечение возможности быстрой переналадки устройства для перехода на изготовление продукции другого вида, одновременное выполнение устройством продольной резки ленты металла и ее профилирования, а также возможность выполнения устройством как продольной перед ее профилированием, так и поперечной резки ленты металла.

Технический результат достигается тем, что предложено устройство для профилирования и резки металлического листа со сменными профилирующими модулями посредством валковой прокатки исходной ленты металла, содержащее приводную станину, имеющую корпус, на котором установлены приводной мотор-редуктор и две линейные направляющие, причем станина включает неподвижную каретку, закрепленную на линейных направляющих, подвижную каретку, выполненную с возможностью перемещения на линейных направляющих, привод перемещения подвижной каретки, а также механизм раздачи крутящего момента на неподвижную и подвижную каретки, характеризующееся тем, что устройство дополнительно содержит первый и второй сменные профилирующие модули, имеющие несущий корпус с размещенным внутри него цепным и шестеренчатым приводом, и выполненные с возможностью монтажа профилирующих валков, а также отрезной модуль, причем устройство выполнено с возможностью передачи крутящего момента от механизма раздачи крутящего момента станины на цепной и шестеренчатый привод профилирующих модулей, первый профилирующий модуль выполнен с возможностью монтажа на подвижную каретку, а второй на неподвижную каретку, профилирующие модули оснащены закрепленной на несущем корпусе направляющей, предназначенной для позиционирования ленты при заправке ее в профилирующие валки, причем указанная направляющая имеет регулировку в поперечном направлении от направления движения ленты при ее прокатке и раскладную конструкцию, а отрезной модуль включает опорную пластину, выполненную с возможностью монтажа на торцевые поверхности направляющих профилирующих модулей, с установленной на ней направляющей, Г-образный кронштейн, имеющий секторный паз и фиксирующую прижимную ручку, а также корпусной дисковый нож с поворотной осью, установленный на Г-образном кронштейне и жестко закрепленный на направляющей опорной пластины.

Существует вариант, в котором корпус станины выполнен неразборным или разборным.

Существует вариант, в котором направляющая, закрепленная на корпусе сменного профилирующего модуля, имеет телескопическую или шарнирную раскладную конструкцию.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

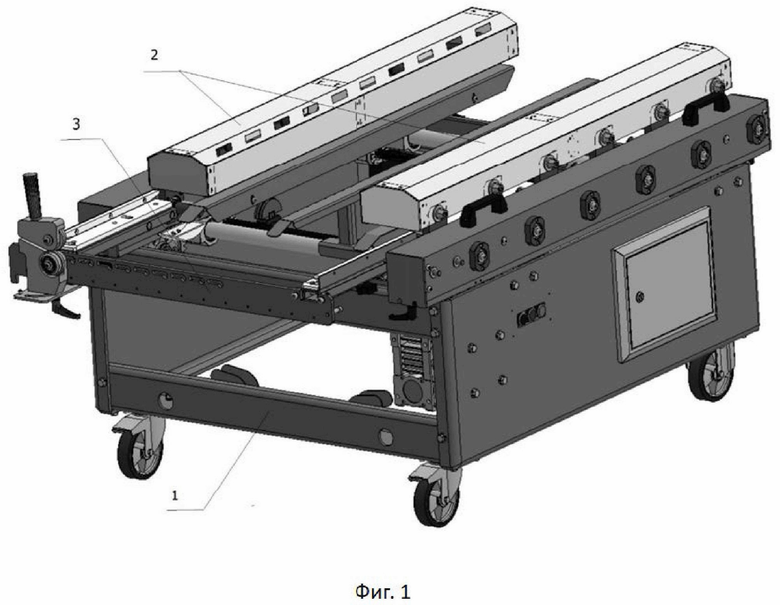

На фиг. 1 представлено устройство для профилирования металлического листа со сменными профилирующими модулями.

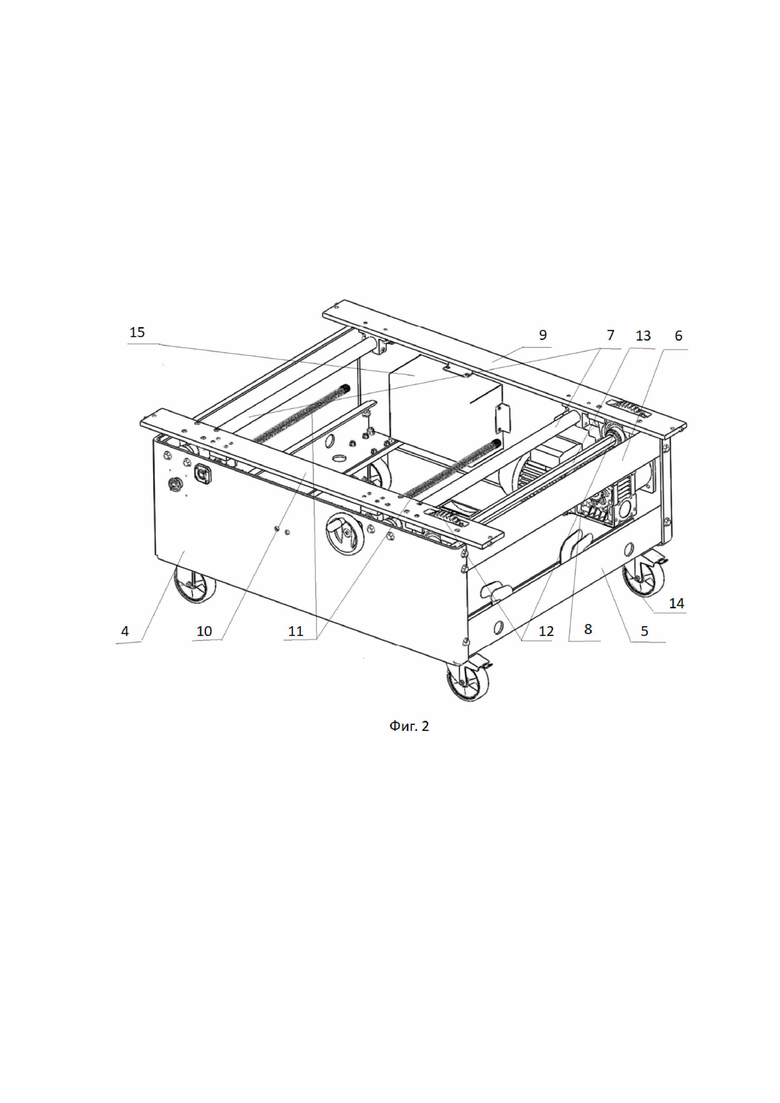

На фиг. 2. представлена приводная станина.

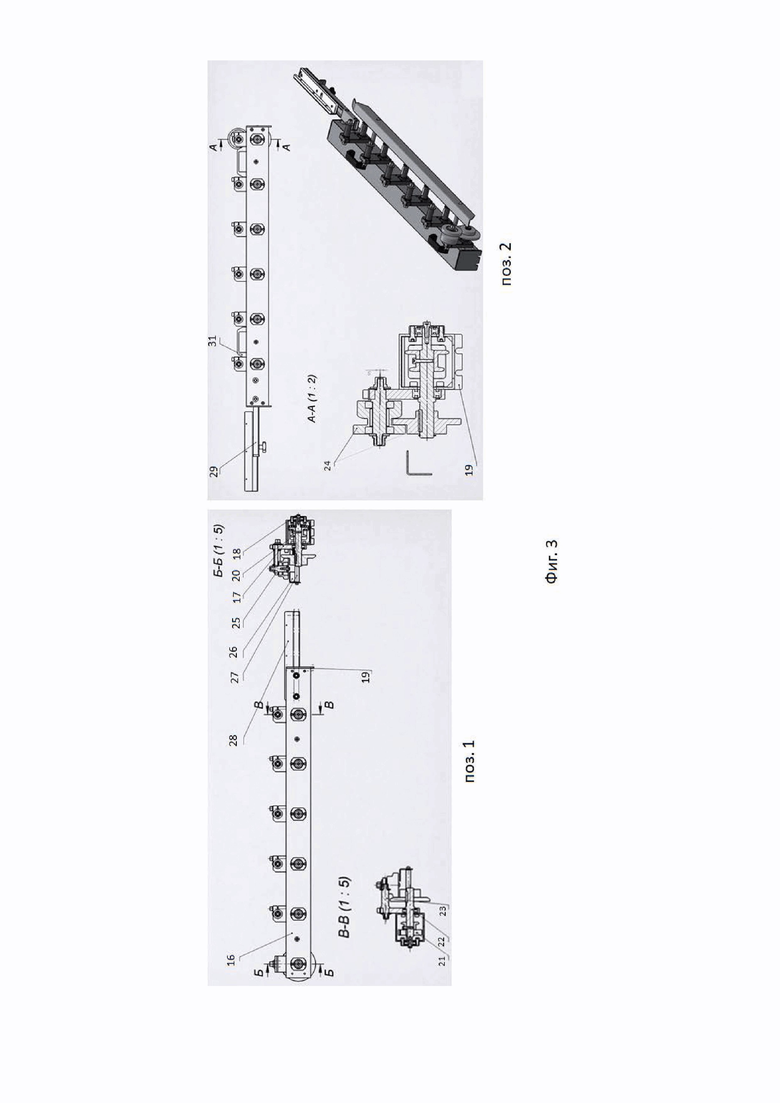

На фиг. 3 представлен сменный профилирующий модуль.

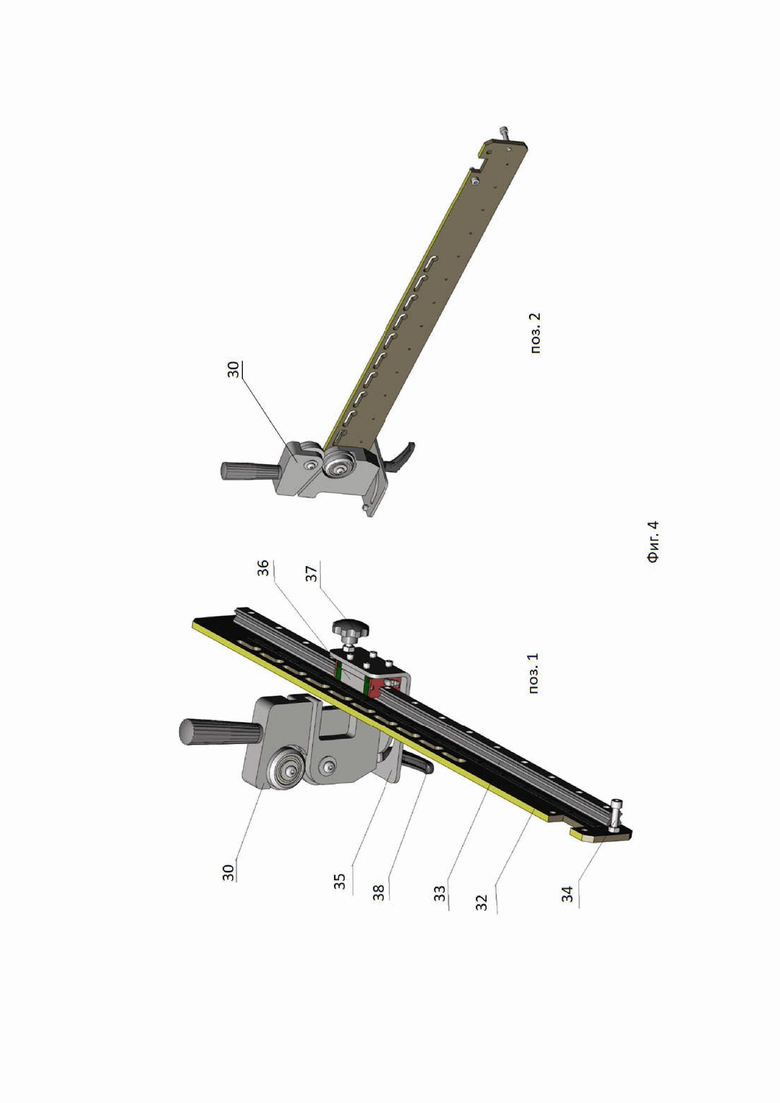

На фиг. 4 представлен отрезной модуль с корпусным дисковым ножом, установленном в режиме продольной (поз. 1) и поперечной (поз. 2) резки.

ОСУЩЕСТЛЕНИЕ ИЗОБРЕТЕНИЯ

Заявленное устройство (фиг. 1) имеет модульную конструкцию, содержащую приводную станину 1 (фиг. 1), первый и второй сменные профилирующие модули 2 (фиг. 1), а также отрезной модуль 3 (фиг. 1).

Приводная станина 1, как отдельный модуль, выполнена с возможностью монтажа сменных профилирующих модулей, в том числе сменного модуля продольного раскроя листового металла, сменного модуля для радиусной гибки кровельных панелей, сменного модуля зиговки металла, что обеспечивает ее универсальность. Станина имеет возможность обработки исходной металлической ленты шириной в диапазоне от 80 до 1250 мм.

Станина 1 имеет корпус, включающий две боковые стенки 4 (фиг. 2), выполненные из листового металла плоской формы или с подогнутыми кромками по трем сторонам; две нижние связи 5 (фиг. 2) и две верхние связи 6 (фиг. 2), выполненные в виде гнутых профилей или профильных труб.

Корпус станины 1 может быть выполнен неразборным или разборным. Связи 5, 6 своими концами соединены с боковыми стенками 4 в неразборном варианте посредством сварки, а в разборном варианте посредством болтов, тем самым обеспечивая жесткость корпуса станины 1. В случае выполнения корпуса станины 1 разборным осуществляется возможность компактно перемещать устройство.

Станина 1 включает две линейные направляющие 7 (фиг. 2), которые могут быть выполнены цилиндрическими или профильными. В случае выполнения линейных направляющих 7 профильными они могут быть закреплены на профильной трубе или металлических профилях.

На боковой стенке 4 станины 1 установлен приводной мотор-редуктор 8 (фиг. 2) на монтажном кронштейне. Мотор-редуктор выполнен с приводной шестерней на его выходном валу. Кронштейн выполнен в виде полого стакана с вырезом под приводную шестерню.

Станина 1 включает неподвижную 9 (фиг. 2) и подвижную 10 (фиг. 2) каретки. Неподвижная каретка 9 выполнена в виде несущей пластины с установленными опорами для крепления к линейным направляющим 7. Подвижная каретка 10 выполнена в виде несущей пластины с установленными на ней двумя линейными подшипниками для перемещения на линейных направляющих 7.

Станина 1 включает привод перемещения 11 (фиг. 2) подвижной каретки 10, состоящий из двух параллельных ходовых винтов с трапецеидальной резьбой с жестко закрепленными на них звездочками, соединенных между собой цепью. На торце одного из ходовых винтов закреплен штурвал для ручного вращения привода перемещения подвижной каретки или приводной мотор- редуктор для автоматического перемещения. Для натяжения цепи на боковой стенке 4 станины 1 смонтировано устройство натяжения цепи.

Станина 1 включает механизм раздачи крутящего момента 12 (фиг. 2) на неподвижную 9 и подвижную 10 каретки. Механизм представляет собой две шестерни, одна из которых связана через соединительную ступицу и корпусной подшипник с неподвижной кареткой 9. Вторая шестерня выполнена с возможностью перемещения вдоль оси приводного вала 13 (фиг. 2), соединяющего шестерни, при этом, связана через соединительную ступицу, с корпусным подшипником, который закреплен на подвижной каретке.

Станина 1 может быть выполнена с возможностью перемещения посредством четырех опорных колес 14 (фиг. 2) или установки на четырех регулируемых опорах.

Станина 1 включает электрошкаф 15 (фиг. 2) с пультом управления, закрепленные на боковой стенке 4, причем пульт управления позволяет запускать мотор-редуктор или привод перемещения 11.

Сменные профилирующие модули 2 предназначены для монтажа валковой оснастки, включающей, в том числе, профилирующие валки двух типов: приводные и не приводные, на его приводные валы и неподвижные пальцы. Кроме того, сменные профилирующие модули 2 обеспечивают возможность быстрой переналадки устройства при переходе на профилировку другого вида продукции, путем их замены или демонтажа одного из модулей.

Заявленное устройство содержит первый и второй профилирующие модули 2, причем первый выполнен с возможностью монтажа на подвижную каретку 10, а второй на неподвижную 9.

Профилирующий модуль 2, имеет несущий корпус 16 (фиг 3 поз. 1). Несущий корпус 16 может быть выполнен в виде профильной трубы или гнутого С-профиля с боковой продольной крышкой с рассверленными отверстиями для крепления больших центрирующих опор 17 (фиг. 3 поз. 1) и малых подшипниковых опор 18 (фиг. 3 поз. 1) подвижных валов, а также окнами для монтажа всего цепного и шестеренчатого привода. Несущий корпус 16 оснащен пластинами-заглушками 19 (фиг. 3 поз. 1) прямоугольного сечения с двумя пазами в нижней части, служащими для точного позиционирования профилирующего модуля 2 при монтаже на каретки 9, 10 приводной станины 1.

Несущий корпус 16 одновременно является защитным кожухом профилирующего модуля 2 и несущим корпуса привода, внутри которого размещен цепной и шестеренчатый привод, состоящий из раздаточных спаренных звездочек 20 (фиг. 3 поз. 1) одной приводной шестерни 21 (фиг. 3 поз. 1), спаренной с рядовой звездочкой, приводных валов 22 (фиг. 3 поз. 1), малых подшипниковых опор приводного вала 22 с подшипниками качения, больших подшипниковых опор приводного вала 22 с подшипниками качения, роль которых выполняют центрирующие опоры, приводных цепей, установленных в шахматном порядке, торцевых болтов, фиксирующих приводной вал 22 в осевом направлении.

Центрирующие опоры, предназначенные для фиксации верхнего неподвижного пальца 23 (фиг. 3 поз. 1), служат также для обеспечения параллельности осей неподвижного пальца 23 и приводного вала 22. Для фиксации неподвижного пальца 23 в центрирующей опоре предусмотрен клеммный зажим, при этом приводные валы 22 служат для передачи крутящего момента на приводные валки. Неподвижные пальцы 23, предназначенные для установки на них через пару подшипников качения профилирующих валков 24 (фиг. 3, поз. 2), выполнены с эксцентриковой цапфой для возможной регулировки расстояния между профилирующими валками, а Г-образные опоры крепления предназначены для установки не приводных валков на неподвижном пальце 23, ось которого направлена под углом к оси приводных валков.

Шестерня 21, установленная на одной оси с рядовой звездочкой служит для передачи крутящего момента от механизма раздачи крутящего момента 12 приводной станины 1 к цепному и шестеренчатому приводу профилирующего модуля 2 через шпоночное соединение, а профилирующие 24 валки устанавливаются парами. Количество пар профилирующих валков, их габариты и габариты конструктивных узлов определяются исходя из габаритов и сложности производимых профилей, а также свойств и толщины обрабатываемого материала.

В профилирующем модуле 2 могут применяться большие Г-образные центрирующие опоры валов 25 (фиг. 3 поз. 1) для установки не приводных валков с осью вращения, направленной перпендикулярно к оси приводных валков.

Профилирующий модуль 2 оснащен продольной поддержкой исходного металлического листа 26 (фиг. 3 поз. 1), закрепленной на корпусе модуля с помощью двух выносных штанг 27 (фиг. 3 поз. 1). На стенке поддержки 26 имеются крепежные пазы для регулировки ее положения в вертикальной плоскости при креплении к штангам 27.

Профилирующий модуль может оснащаться комплектом сменных профилирующих валков 24, устанавливаемых на приводных валах 22 с помощью шпоночного соединения и болтов.

Профилирующий модуль 2 оснащен закрепленной на несущем корпусе 16 направляющей 28 (фиг 3 поз. 1) для позиционирования исходной ленты металла при заправке ее в профилирующие валки 24. Направляющая имеет регулировку в поперечном направлении от направления движения ленты при ее прокатке.

Направляющая 28 имеет раскладную конструкцию 29 (фиг. 3 поз. 2), в частности, телескопическую или шарнирную. Раскладная конструкция 29 необходима для обеспечения удлинения направляющей 28 при работе устройства с отрезным модулем 3, когда корпусной дисковый нож 30 (фиг. 4 поз. 1, поз. 2) установлен в режиме продольной резки. Удлинение направляющей требуется для создания упорной базовой поверхности для кромки ленты при ее заправке в корпусной дисковый нож 30.

Профилирующий модуль 2 оснащается двумя закрепленными на несущем корпусе 16 ручками 31 (фиг. 3 поз. 2), которые предназначены для его съема с приводной станины 1 и ручной транспортировки.

Профилирующий модуль 2 оснащается кожухом, закрепленным на корпусе больших центрирующих опор, предназначенным для защиты профилирующих валков 24 от попадания посторонних предметов и защиты от несчастных случаев.

Отрезной модуль 3 предназначен для резки исходной ленты металла в двух направлениях - вдоль направления прокатки и поперек.

Отрезной модуль 3 включает опорную пластину 32 (фиг. 4 поз. 1) с установленной на ней подшипниковой линейной профильной направляющей 33 (фиг. 4 поз. 1) и упорным болтом 34 (фиг. 4 поз. 1). Опорная пластина 32 выполнена с возможностью монтажа на торцевые поверхности направляющих профилирующих модулей с помощью болтовых соединений. Одна сторона опорной пластины 32 крепится болтами к направляющим 28 профилирующих модулей 2 через крепежные отверстия, а вторая сторона, через продольные пазы.

Отрезной модуль 3 включает Г-образный кронштейн 35 (фиг. 4 поз. 1) с линейным подшипником 36 (фиг. 4 поз. 1) и стопорной ручкой 37 (фиг. 4 поз. 1) его перемещения по направляющей 33. Г-образный кронштейн 35 имеет секторный паз и фиксирующую прижимную ручку 38 (фиг. 4 поз. 1) для осуществления разворота корпусного дискового ножа на своей оси на 90° при смене режимов резки.

Корпусной дисковый нож 30 установлен на Г-образном кронштейне 31 (фиг. 4) и жестко закреплен на направляющей 33 с фиксацией на нужной координате ширины заготовки.

Заправка металла в корпусной дисковый нож 30, установленный в режиме продольной резки, и направляющие 28 профилирующих модулей 2 производится вручную при условии, когда направляющие 28 разложены. Далее подача исходной ленты осуществляется приводными валками профилирующих модулей 2. Таким образом устройство обеспечивает возможность одновременной резки ленты в продольном направлении и ее профилирование.

Поперечный режим резки (фиг. 4 поз. 2) осуществляется с остановкой мотора-редуктора 8 и служит для отрезки мерных заготовок, а после процесса профилировки - готовых деталей. Корпусной дисковый нож 30 приводится положение поперечной резки, осуществляемой вручную, путем перемещения корпусного дискового ножа 30 вдоль направляющей 33 с разделением исходной ленты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОПРОФИЛЕЙ И ЛИНИЯ АВТОМАТИЧЕСКАЯ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2337783C2 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2001 |

|

RU2203753C2 |

| СПОСОБ ЗАВИСИМОЙ ОТ ОБОРОТОВ ПЕРЕДАЧИ КРУТЯЩЕГО МОМЕНТА И КОНСТРУКЦИЯ МАХОВИКА С ДВУМЯ МАССАМИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2496038C1 |

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2257273C1 |

| Установка для изготовления изделий из ленты | 1981 |

|

SU1178556A1 |

| Линия для оребрения труб методом спиральной навивки ленты | 1989 |

|

SU1690885A1 |

| Устройство для изготовления гнутых профилей | 1987 |

|

SU1551445A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ДВИЖУЩЕГОСЯ ПРОКАТА | 1999 |

|

RU2166413C2 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении профилей из металлической ленты. Устройство содержит станину, первый и второй профилирующие модули и отрезной модуль. Профилирующие модули выполнены с возможностью монтажа на них валков и включают несущий корпус. Внутри корпуса размещен цепной и шестеренчатый привод. На корпусе закреплена направляющая для позиционирования ленты при заправке в валки. Первый профилирующий модуль выполнен с возможностью монтажа на подвижную каретку, а второй профилирующий модуль - с возможностью монтажа на неподвижную каретку. Предусмотрен механизм раздачи крутящего момента, передающий крутящий момент на шестеренчатый и цепной привод профилирующих модулей. Отрезной модуль включает опорную пластину с направляющей, Г-образный кронштейн и корпусной дисковый нож. Г-образный кронштейн имеет возможность перемещения по направляющей опорной пластины. Корпусной дисковый нож установлен на Г-образном кронштейне с возможностью разворота при смене режимов резки и закрепления на упомянутой направляющей. В результате обеспечивается возможность быстрой переналадки устройства для перехода на другой вид продукции. 2 з.п. ф-лы, 4 ил.

1. Устройство для профилирования и резки металлической ленты, отличающееся тем, что содержит станину, первый и второй сменные профилирующие модули и отрезной модуль, при этом станина включает корпус, на котором установлены приводной мотор-редуктор и две линейные направляющие, закрепленную на линейных направляющих неподвижную каретку, подвижную каретку, выполненную с возможностью перемещения на линейных направляющих и снабженную приводом ее перемещения, и механизм раздачи крутящего момента на подвижную и неподвижную каретки, первый и второй сменные профилирующие модули выполнены с возможностью монтажа на них профилирующих валков и включают несущий корпус, размещенный внутри несущего корпуса цепной и шестеренчатый привод и закрепленную на несущем корпусе направляющую для позиционирования металлической ленты при заправке в профилирующие валки, выполненную с возможностью регулировки в поперечном направлении относительно направления движения ленты и имеющую раскладную конструкцию, первый профилирующий модуль выполнен с возможностью монтажа на подвижную каретку, а второй профилирующий модуль выполнен с возможностью монтажа на неподвижную каретку, механизм раздачи крутящего момента станины выполнен с возможностью передачи крутящего момента на шестеренчатый и цепной привод профилирующих модулей, а отрезной модуль включает опорную пластину, выполненную с возможностью монтажа на торцевые поверхности направляющих сменных профилирующих модулей, установленную на опорной пластине направляющую, Г-образный кронштейн, имеющий секторный паз и фиксирующую прижимную ручку, установленный с возможностью перемещения по направляющей опорной пластины, и корпусной дисковый нож, установленный на Г-образном кронштейне с возможностью разворота при смене режимов резки и жесткого закрепления на направляющей опорной пластины.

2. Устройство по п. 1, отличающееся тем, что корпус станины выполнен неразборным или разборным.

3. Устройство по п. 1, отличающееся тем, что направляющая, закрепленная на несущем корпусе сменного профилирующего модуля, имеет телескопическую или шарнирную раскладную конструкцию.

| Устройство для изготовления профилей | 1985 |

|

SU1286316A1 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| Способ изготовления из ленты гофрированных пластин и устройство для его осуществления | 1987 |

|

SU1493351A1 |

| ВОДОЛАЗНЫЙ КОСТЮМ | 1935 |

|

SU46447A1 |

| US 3796081 A1, 12.03.1974 | |||

| US 3710607 A1, 16.01.1973. | |||

Авторы

Даты

2025-06-09—Публикация

2024-09-23—Подача