113

Изобретение относится к способам изготовления негорючего теплоизоляционного материала для тепловой изоляции бортовьг конструкций кораблей всех типов, классов и назначения.

Цель изобретения - уменьшение коэффициента теплопроводности: и капиллярной впитываемости, повышение прочности материала.

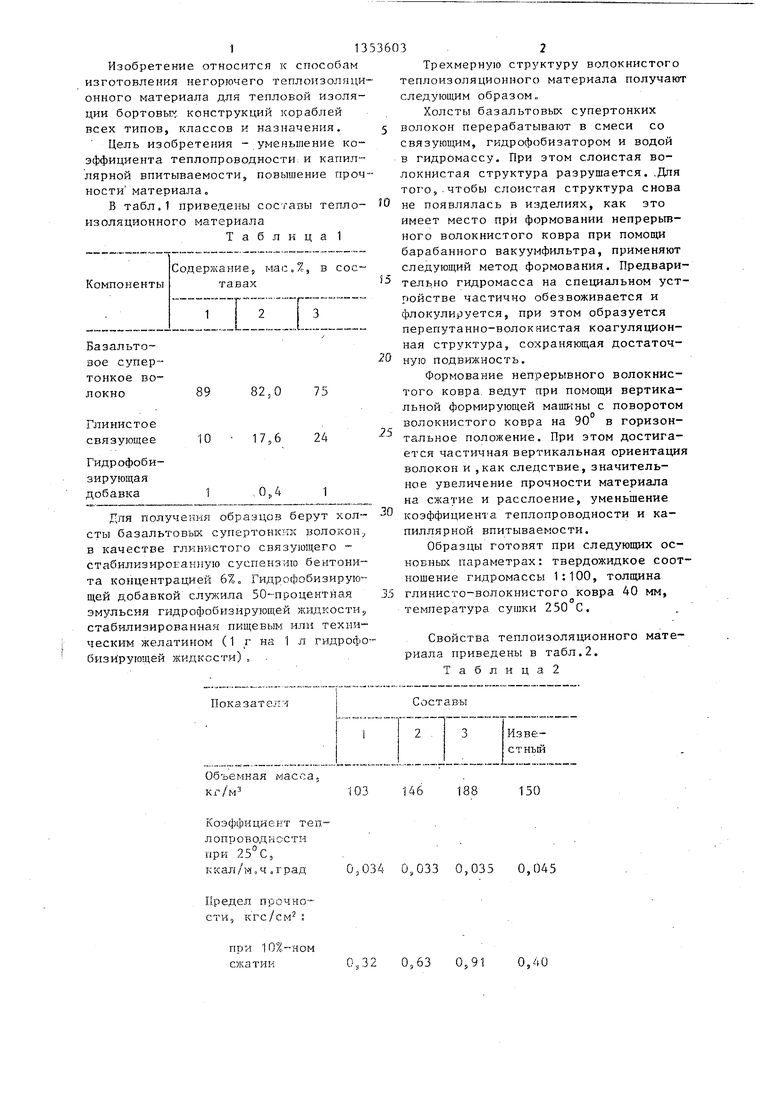

В табл.1 приведены составы теплоизоляционного материала

Таблица 1

Компоненты

Содержание, мас„%, в сое тавах

10

1

17,6

.0,4

24

1

Для получения образцов берут холсты базальтовых супертонкизс волокон в качестве глит-ютого связующего - стабилизиронанную суспензию бентонита концентрацией 6%. Гидрофобизирую- щей добавкой служила 50-процентная эмульсия гидрофобизирующей жидкости, стабилизированная пищевым или техническим желатином (1 г на 1 л гидрофо- бизИрующей жидкости)

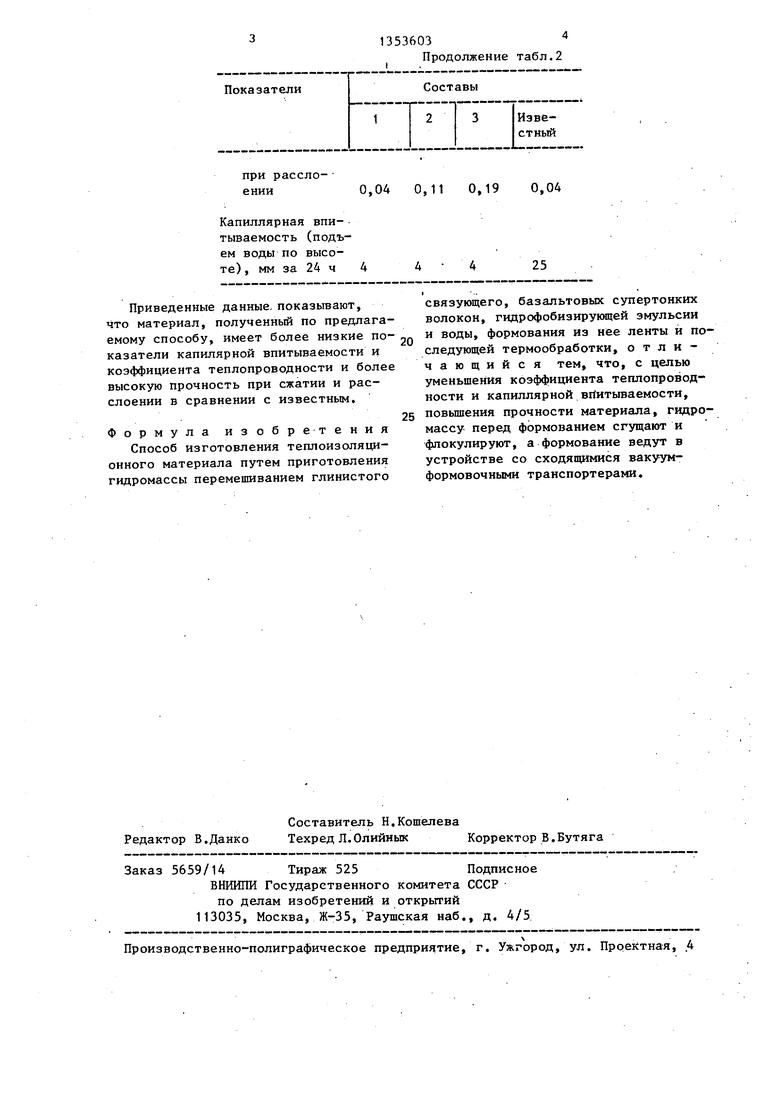

Показатсл:Объемная масса; кг /м

103 146

0,034 0,033 0,035 0,045

при 10%-ном сжатии

0,32 0,63 0,,91 0,40

Ш

) 5

3603 -2

Трехмерную структуру волокнистого теплоизоляционного материала получают следующим образом,,

Холсты базальтовых супертонких 5 волокон перерабатывают в смеси со связующим, гидрофобизатором и водой в гидромассу. При этом слоистая волокнистая структура разрушается. .Для того,.чтобы слоистая структура снова не появлялась в изделиях, как это имеет место при формовании непрерьго- ного волокнистого ковра при помощи барабанного вакуумфильтра, применяют следующий метод формования. Предварительно гидромасса на специгшьном устройстве частично обезвоживается и флокулируется, при этом образуется перепутанно-волокнистая коагуляцион- ная структура, сохраняющая достаточную подвижность.

Формование непрерывного волокнистого ковра, ведут при помощи вертикальной формирующей машины с поворотом волокнистого ковра на 90 в горизон- тальное положение. При этом достигается частичная вертикальная ориентация волокон и,как следствие, значительное увеличение прочности материала на и расслоение, уменьшение коэффициента теплопроводности и капиллярной впитываемости.

Образцы готовят при следующих основных параметрах: твердожидкое соотношение гидромассь 1:100, толщина 35 глинисто-волокнистого ковра 40 мм, температура сушки 250 С.

Свойства теплоизоляционного материала приведены в табл.2. Таблица2

20

30

Составы

150

при рассло- ении

Капиллярная впи- тываемость (подъем воды по высоте) , мм за 24 ч 4

Приведенные данные, показьгеают, что материал, полученный по предлагаемому способу, имеет более низкие по- jn казатели капилярной впитываемости и коэффициента теплопроводности и более высокую прочность при сжатии и расслоении в сравнении с известным.

Формула изобретения Способ изготовления теплоизоляционного материала путем приготовления гидромассы перемешиванием глинистого

Редактор В.Данко

Составитель Н.Кошелева

Техред Л.Олийнык Корректор В.Бутяга

Заказ 5659/14 Тираж 525Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раущская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

0,04 0,11 0,19

0,04

25

связующего, базальтовых супертонких волокон, гидрофобизирукицей эмульсии и воды, формования из нее ленты и последующей термообработки, отличающийся тем, что, с целью уменьшения коэффициента теплопроводности и капиллярной вйитываемости, повьш1ения прочности материала, гидромассу перед формованием сгущают и фпокулируют, а формование ведут в устройстве со сходящимися вакуум- формовочными транспортерами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления негорючих волокнистых теплоизоляционных материалов | 1988 |

|

SU1641619A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 1999 |

|

RU2151115C1 |

| Масса для изготовления теплоизоляционного материала | 1979 |

|

SU996402A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2130001C1 |

| Поточная линия для изготовления волокнистых теплоизоляционных плит | 1982 |

|

SU1096256A1 |

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1397288A1 |

| Способ изготовления волокнистых тепло-изОляциОННыХ издЕлий | 1978 |

|

SU833912A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАПИЛЛЯРНО-ПОРИСТОГО ВЛАГОВПИТЫВАЮЩЕГО МАТЕРИАЛА НА ОСНОВЕ МИНЕРАЛЬНОГО ВОЛОКНА, КАПИЛЛЯРНО-ПОРИСТЫЙ ВЛАГОВПИТЫВАЮЩИЙ ВКЛАДЫШ, ПОЛУЧЕННЫЙ ИЗ МАТЕРИАЛА ПО ЭТОМУ СПОСОБУ, И ПЛАЗМЕННАЯ ГОРЕЛКА С ЭТИМ КАПИЛЛЯРНО-ПОРИСТЫМ ВКЛАДЫШЕМ | 2008 |

|

RU2375513C1 |

| Смесь для изготовления огнеупорного теплоизоляционного материала | 1990 |

|

SU1794922A1 |

| Пакет материалов для огнетеплозащитной одежды | 2024 |

|

RU2826867C1 |

Изобретение относится к способам изготовления негорючего теплоизоляционного материала для тепловой изоляции бортовых конструкций кораблей всех типов, классов и назначений. С целью уменьшения коэффициента теплопроводности и капиллярной впитьшаемо- сти, повьшения прочности материала, гидромассу перед формованием сгущают и флокулируют, а формование осуществляют в устройстве со сходящимися вакуум-формовочными транспортерами. Объемная масса теплоизоляционного материала 103-188 кг/м , коэффициент теплопроводности 0,034-0,035 ккал/ /м.ч.град., капиллярная впитьшаемость с за 24 ч 4 мм, прочность на сжатие 0,32-0,91 кгс/см , на расстояние 0,04-0,19 кгс/см . 2 табл. «б СО 00 ел 00 Oi о 00

| Теплоизоляционный материал | 1973 |

|

SU544642A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-23—Публикация

1985-02-07—Подача