Изобретение относится к составам теплоизоляционных материалов в виде плит и картонов, которые могут быть использованы для получения конструкционных теплоизоляционных панелей, а также для тепловой изоляции тепловых агрегатов в интервале (-200 ) - (+800° ) С,

В связи с внедрением модульной системы строительства кораблей панели для отделки судовых помещений ( перегородки между каютами ) изготовляют из теплоизоляционных плит с двусторонней облицовкой метгшлопластом. При этом в соответствии с международной конвенцией о спасении жизни на море при строительстве кораблей разрешено применение только негорючих материалов, в том числе и теплоизоляционных.

Известен теплоизоляционный м териал, состоящий из тонких штапельных волокон, глинистого связующего, супертонкого штапельного минерального волокна и гидрофобной добавки. По своим прочностным и теплоизоляционным характеристикам он отвечает требованиям, предъявляемым к материалам для изготовления панелей модульных систем 1 .

Однако он имеет ограничительную температуру применения (до ).

Известен также теплоизоляционный материал, состояпдай из базальтовых супертонких волокон диаметром до 1,5 мм и глинистого связующего, обладающий хорошими теплоизоляционными свойствами 2.

Однако материал имеет ограничен10ную прочность при изгибе и расслоении. Кроме того, напряжение, вызывающее 10% деформацию

сжатия, не превыиает 0,2 кгс/см.

Такие низкие

прочностные характеристики не позво15ляют использовать его для получения трехслойных панелей. Такая масса, вследствие ограниченной пористости при формировании на барабанном вакуум-фильтре развивает высокое со20противление фильтрации, в результата чего невозможно из такой массы формовать изделия толщиной более 20 мм.

Наиболее близкий по составу тс изобретению является теплоизоляцион25ный материал, состоящий из базальтового супертонкрго волокна, вспученного перлитового песка и бетонитЬвого коллоида З .

Однако известный тэплоиэапяцион30 ный материал характеризуется малой

прочностью, что не дает возможности использовать его для получения конструкционных панелей.

Целью изобретения является повышение прочности материала при изгибе, сжатии и расслоении.

Указанная цель достигается тем, что масса для изготовления теплоизоляционного материала, содержащая базальтовое волокно, бентонит и вспученный перлитовый песок,, содержит в качестве базальтового волокна базальтовое штапельное волокно диаметром до 2 мкм, а в качестве вспученного перлитового песка - вспученный перлитовый песок фракции 0,141,25 мм при следующем соотношении компонентов, мас.%:

Базальтовое

штапельное

волокно

диаметром

до 2 мкм45-80

Бентонит 15-30

Вспученный . .

перлитовый 1 .

песок фракции

0,14-1,25 мм 5-25

Несмотря на введение в массу до 25% вспученного перлита, теплоизоляционный материал из этой массы имеет более высокие показатели по прочности на изгиб, сжатие и расслоние за счет увеличения содержания в .масле глинистого связующего. При этом снижается пористость формируемой массы за счет того, что вспученный перлитовый песок, имея размер зерен в 250-500 раз превышающий размер базальтовых волокон, в общем итоге увеличивает размер пор и снижает сопротивление фильтрации.

Это позволяет при аналогичных параметрах формирования насасыванием при помощи вакуум-фильтра увеличить в 1,3-2 раза .толщину сформированного изделия.

В качестве сырья взяты базальтовые супертонкие волокна средним диаметром 0,9 мкм, бентонит Черкасского месторождения, переведенный в натриевую форму путем ионного обмена, и вспученный перлитовыйпесок с размером зерен 0,14 мм.

Гидромассу готовят из расчета получения материала состава .в % по

массе в пересчете на сухое вещесгво):

Базальтовое

штапельное

волокно

диаметром

0,9 мкм58

Бентонит22

Вспученный

перлитовый

песок фракции

0,1420

Для получения массы в лаборатор ный гидроразбеватель заливают воду и бентонит и перемешивгиот в течение 1-2 мин.

Далее загружают базальтовые волокна и готовят глинисто-волокнистую гидромассу. Продолжительность приготовления 5 мин..

В приготовленную гидромассу добавляют перлитовый песок. Загруженную массу перемешивали 2.мин, после чего из нее в течение 2 мин на лабораторном вакуум-фильтре насасыванием при разрежении 0,82 кгс/см формуют образцы. Сформированные образцы высушивают в шкафу при 200с. Средняя толщина сформованных образцов 38,5 мм.

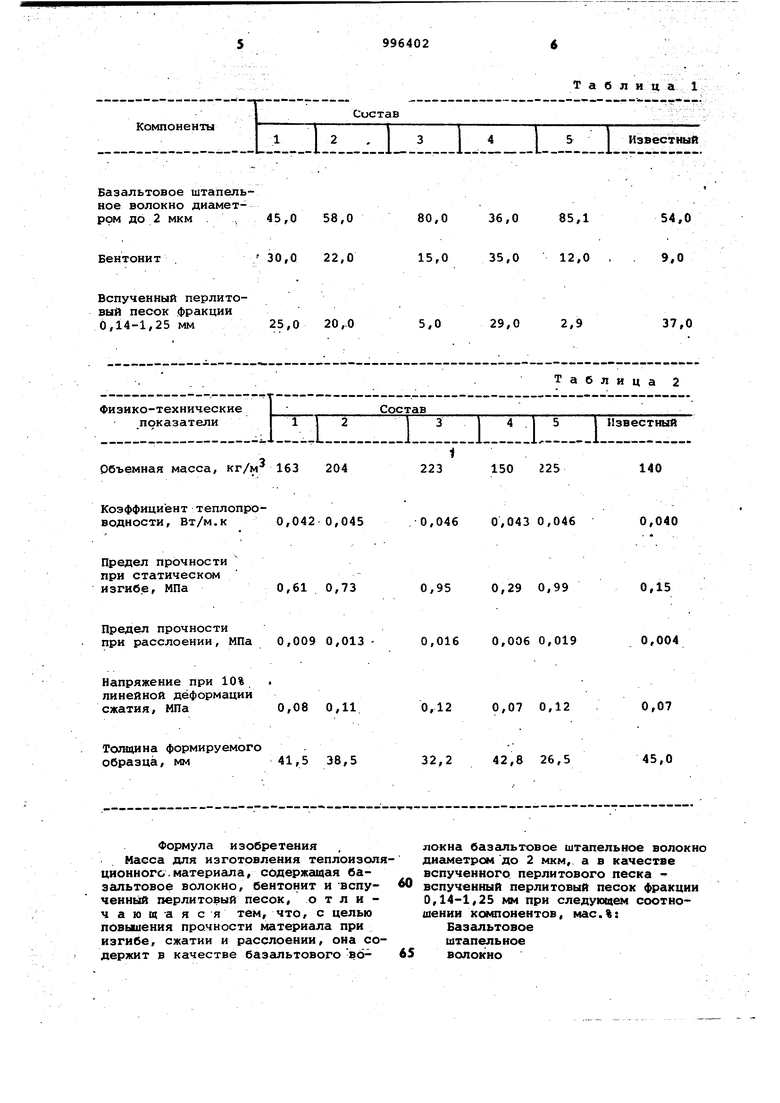

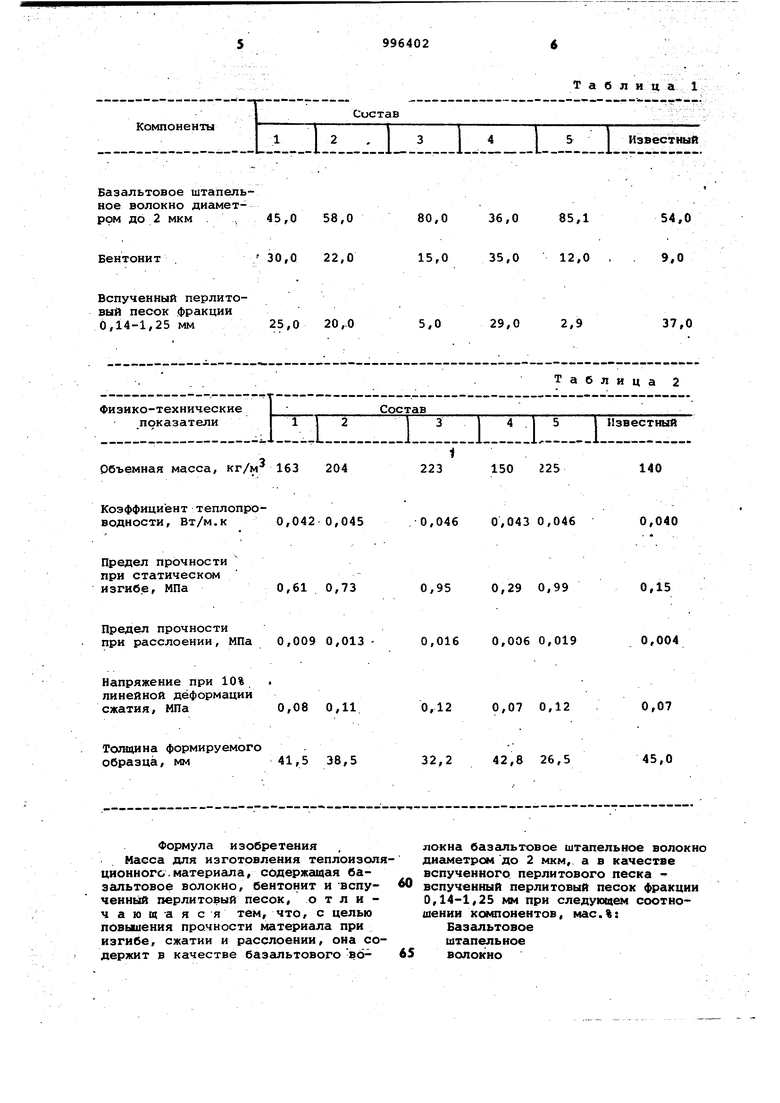

Данные компонентных составов предложенной и известной масс приведены в табл. 1 (в % по массе в пересчете на сухое вещество).

Физико-технические показатели материалов приведены в табл. 2.

Из таблицы видно, что при содержании перлита в материале ниже нижнего предела прочность практически сохраняется, однако толщина формуемого образца уменьшается. При содержании перлита в материале выше верхнего предела, хотя и наблюдается незначительное увеличение толщины формуемого образца, однако прочность его снижается в 2 раза.

Предлагаемый состав материала может быть использован для изготовления конструкционных теплоизоляционных панелей отделки судовых помещений взамен применяемого в настоящее время в судостроении асбосилита. По достигнутым прочностным показателям материал отвечает предъявляемым требованиям.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления теплоизоляционного материала | 1981 |

|

SU996403A1 |

| Смесь для изготовления теплозвукоизоляционного материала | 1976 |

|

SU551313A1 |

| Смесь для изготовления теплозвукоизоляционного материала | 1979 |

|

SU885237A1 |

| Способ изготовления теплоизоляционных изделий | 1989 |

|

SU1763416A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2081095C1 |

| Сырьевая смесь для изготовления автоклавных теплоизоляционных изделий | 1988 |

|

SU1583386A1 |

| СПОСОБ ФОРМОВАНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2006 |

|

RU2326858C1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1975 |

|

SU547434A1 |

| Способ изготовления негорючих волокнистых теплоизоляционных материалов | 1988 |

|

SU1641619A1 |

| Смесь для изготовления теплоизоляционного материала | 1986 |

|

SU1426960A1 |

Базальтовое штапельное волокно диаметром до 2 мкм . . 45,0 58,0

30,0 22,0

Бентонит

Вспученный перлитовый песок фракции 0,14-1,25 мм 25,0 20,-0

Объемная масса, кг/м 163 204

Коэффициент теплопроводности, Вт/м.к 0,042 0,045

Предел прочности при статическом

0,61 0,73 изгибе, МПа

Предел прочности

0,009 0,013 при расслоении, МПа

Напряжение при 10% линейной деформации

0,08 0,11 сжатия, МПа

Толщина формируемого

образца, мм 41,5 38,5

Формула изобретения Масса для изготовления теплоизоляционного, материала, содержащая базальтовое волокно, бентонит и вспученнЕ й перлитовый песок, отличающаяся тем, что, с целью повышения прочности материала при изгибе, сжатии и расслоении, она содержит в качестве базгшьтового вб54,0

80,0 36,0 85,1 9,0

15,0 35,0 12,0

37,0

29,02,9

5,0

Таблица 2

140

150 225

223

0,040

0,046 0,043 0,046

0,15

0,95 0,29 0,99

0,004

0,016 0,006 0,019

0,07

0,12 0,07 0,12

45,0

32,2 42,8 26,5

локна базальтовое штапельное волокно диаметром до 2 мкм, а в качестве вспученного перлитового песка - 0 вспученный перлитовый песок фракции 0,14-1,25 мм при следующем соотношении компонентов, мас.%: Базальтовое штапельное 65 волокно 79964 диаметром до 2 мкм45-80 Бентонит15-30 Вспученный перлитовый песок фракции5 0,14-1,25 мм5-25 Источникиинформации, принятые во внимание при экспертизе 02 8 1. Авторское свидетельство СССР № 551313, кл. С 04 В 43/02, 1976. 2, Авторское свидетельство СССР № 544642, кл, С 04 В 43/02, 1973. 3. Авторское-свидетельство СССР по заявке № 2814727/29-33, кл. С 04 В 43/02, 1979 (прототип) .

Авторы

Даты

1983-02-15—Публикация

1979-07-13—Подача