Изобретение относится к черной металлургии, а именно к выплавке стали с обработкой ее раскислителями в печи и ковша.

Цель изобретения - повьшение стабильности механических свойств стали, сокращение расхода марганцевых сплавов, улучшение качества поверхности проката.

Способ осур|ествляют следующим образом.

При выплавке нелегированной стали с нормированными механическими свойствами, например в мартеновской печи в качестве металлической шихты используют металлолом обычного качества и передельный чугун, содержащие примеси марганца, хрома, никеля и меди. Шихту расплавляют,расплав рафинируют от серы и фосфора, доводят до требуемого содержания углерода, определяют в металле содержание марганца, никеля, хрома и меди и раскисляют в печи одновременно кремнием и марганцем (ферросилицием, ферромарганцем, силикомарганцем и т.п.) из расчета введения в ванну 0,07-0,15% кремния и 0,07-0,35% марганца и затем плавку выпускают в сталеразливочный ковш. После выпуска в ковш 10-20% металла в него вводят 0,02-0,03% (0,2-0,3 кг/т) алюминия, затем в процессе выпуска 25-40% металла вводят марганец одновременно с кремнием. Причем в начале введения соотношение вводимых марганца к кремнию поддерживают в диапазоне (3,8-4,4):1, а в конце введения увеличивают долю вводимого кремния и доводят это соотношение до (0,3-0,9):1.

Предпочтительнее это соотношение изменять постепенно,однако положительный результат достигается и при ступенчатом его изменении, например введение осуществляют двумя порциями с разным соотношением;4,4: :1 в первой и 0,3:1 во второй. Заканчивают введение смеси .к моменту выпуска в ковш 40% металла. Одновременно с введением смеси марганца и кремния после выпуска 30% металла в него начинают вводить алюминий.Введение алюминия . осуществляют равномерно до выпуска 50% металла. Количество вводимого в этот период алюминия должно составлять 0,03Мп

ст

0,08%, а общее количество - 0,05- 0,11%.

Количество вводимого в расплав марганца рассчитывают по формуле

Мп ()-(0,8+1,2)х

х(0,ЗСг + 0,5 Ni + 0,7Cu) где Мп - количество вводимого марганца, %;

Мпр, Cr,Ni, Си - содержание в расплаве марганца, хрома,

никеля,меди,

соответственно, %;

- среднезаданное содержание марганца в стали,%; У ожидаемый коэффициент

усвоения марганца из ферросплавов.

Ожидаемый коэффициент усвоения марганца из ферросплавов определяет- ся экспериментальным путем как средняя величина усвоения, полученная на предыдущих плавках аналогичных марок стали. В частности,при выплавке в 400-тонньгх мартеновских печах средний коэффициент усвоения марганца при реализации предлагаемого способа составляет для стали с содержанием углерода 0,25-0,51% - 0,85; для стали с 0,2% углерода - 0,81; для стали с 0,1-0,15% углерода - 0,77.

При выплавке низкоуглеродистой стали (с содержанием углерода 0,2% и менее) рекомендуется первую порцию алюминия вводить при выпуске 20% металла в количестве 0,03%, соотно- шени марганца к кремнию поддерживать на нижнем пределе - 3,8:1 в начале введения и 0,3:1 в конце, при выпуске 30-50% металла вводить 0,06-0,08% алюминия, а коэффициент при марганцевом эквиваленте цветных примесей принимать 1,1-1,2.

При выплавке стали с содержанием углерода 0,5% и более целесообразно первую порцию алюминия вводить при выпуске 10% в количестве 0,02%, соотношение марганца .к кремнию поддерживать на верхнем пределе: 4,4:1 в начале введения и 0,9:1 в конце, при выпуске 30-50% металла вводить 0,03-0,05% алюминия, а коэффициент при марганцевом эквиваленте цветных примесей принимать 0,8-0,9.

313

При выплавке стали со средним содержанием углерода указанные параметры способа целесообразно принимать на среднем уровне.

Варианты осуществления предлагаемого способа.

Нелегированную сталь СтЗО - с нормированными механическими свойствами выплавляли в мартеновской печи. В качестве металлической шихты использовали металлолом обычного качества и жидкий передельный чугун. Металлические шихтовые материалы содержали в качестве примесей марганец, хром, никель и медь. Шихту расплавляли,рафинировали от серы и фосфора и доводили по содержанию углерода до требуемого уровня. В расплаве определяли содержание марганца, хрома, нике ля и меди. Предварительное раскисление в печи осуществляли ферросилицием и силикомарганцем. Плавки 1-3 иллюстрируют возможные варианты осуществления изобретения, плавка 4 - известная плавки 5 и 6 осуществлены с использованием элементов предлагаемого способа, параметры которого выходят за пределы оптимальных значений.

Плавка 1.

После доводки расплавленного металла по углероду в печь ввели 0,08% марганца и 0,09% кремния и через 10 мин начали выпуск металла в ко-вш.

В момент, когда количество выпущенного в ковш металла составило 15% в него ввели 0,02% (0,2 кг/т) алюминия. После выпуска в ковш 25% металла в него начали вводить одновре- менно марганец и кремний,взятые в соотношении 3,8:1. После введения 0,15% марганца и 0,04% кремния,примерно после выпуска 30% металла соотношение марганца к кремнию в смеси изменили до 0,9:1 и вводили эту смесь до выпуска в ковш 40% металла. За время выпуска введено марганца 0,33 и кремния 0,23%. Одновременно с началом введения второй смеси марганца и кремния в ковш начали вводить алюминий кусками по 3-4 кг, которые равномерно забрасьгеали до выпуска 50% метал

ла. Общее количество введенного в этот период алюминия составило 0,03%, а всего во.время выпуска - 0,05%. Суммарное количество вводимого в металл марганца определяли при

5 о 5 0

о п

5

5

1 4

разнице между среднезаданным в готовой стали (0,65%) и фактически м содержанием в расплаве (О,15%),скорректированной на ожидаемый коэффициент усвоения (0,85).Полученное расчетное количество марганца уменьшали на величину,составляюшую 80% суммы содержаний в расплаве хрома, никеля и меди,взятых с коэффициентами 0,3; 0,5 и 0,7, соответственно. Всего в металл ввели марганца 0,41%.

Плавка 2.

После доводки расплавленного металла по углероду в печь ввели 0,08% марганца и 0,07% кремния и через 10 мин начали выпуск металла в ковш. После выпуска 10% металла в него ввели 0,03% (0,3 кг/т) алюминия.

После выпуска в ковш 25% металла в него начали вводить марганец и кремний одновременно в соотношении 4:1.

После введения 0,08% марганца и 0,02% кремния соотношение между марганцем и кремнием изменили до 0,5:1 и вводили смесь равномерно до выпуска 40% металла.

Суммарное количество вводимого в металл марганца определяли по разнице между среднезаданным в готовой стали (0,65%) и фактическим содержанием его в расплаве (О,12%)у скорректированной на ожидаемый коэффициент усвоения (0,85).Полученное расчетное количество марганца уменьшали на величину, соответствующую 90% суммы хрома, никеля и меди, взятых с коэффициентами 0,3; 0,5; 0,7; соответственно (табл. 2). Всего в металл ввели марганца 0,34%.

Одновременно с началом введения второй смеси марганца и кремния после выпуска в ковш 30% металла начали вводить алюминий кусками по 3-4 кг, который равномерно забрасывали до выпуска 50% металла. Количество введенного в этот период алюминия составило 0,08%, а всего во время выпуска - 0,11%.

Плавка 3.

После доводки расплавленного металла по углероду в печь ввели 0,09% марганца и 0,05% кремния и через 10 мин начали выпуск металла в ковш. В момент выпуска 20% металла в него ввели 0,025% (0,25кг/

/т) алюминия. После выпуска в ковш 25% металла в него начали вводить одновременно марганец и кремний в соотношении 4,4:1.После введения 0,22%, марганца и 0,05% кремния,при- мерно после выпуска 30% металла соотношение марганца к кремнию в смеси изменили до 0,3:1 и вводили эту смесь до выпуска в ковш 40% металла. За время выпуска введено марганца О,33%,кремния 0,41%. Суммарное количество вводимого в металл марганца определяли по разнице между среднезаданным в готовой стали (0,65%) и фактическим содержанием в расплаве (О,11%),скорректированной на ожидаемый коэффициент усвоения (0,85). Полученное расчетное количество марганца уменьшали в 1,2

величины суммы содержаний в расплаве 20 кремния в соотношении 3,75:1,а затем

хрома, никеля и меди, взятых с коэффициентами 0,3; 0,5 и 0,7, соответственно. Всего в металл ввели марганца 0,46%.

Одновременно с началом введения второй смеси марганца и кремния в ковш начали вводить алюминий кусками по 3-4 кг, которые равномерно забрасывали до выпуска 50% металла. Количество введенного в этот период алюминия составило 0,065%, а общее количество - 0,09%.

Плавка 4 обработана раскисл ителя25

30

при выпуске 30-35% металла - 0,08% марганца и 0,32% кремния в соотношении 0,25:1.

Вторую порцию алюминия вводили в процессе выпуска от 20 до 50% металла кусками массой по 3-4 кг в количестве 0,045% (0,45 кг/т).Суммарное количество вводимого в металл марганца определяли по разнице между среднезаданным его содержанием в готовой стали (0,65%) и фактическим с одержанием в расплаве (О, 15%),скорректированной на ожидаемый коэффициент усвоения (0,85),уменьшенной

ми по режимам, соответствующим извес- на величину, равную 1,3 суммы содержаний хрома, никеля и меди, взятых

тиому способу.

После доводки расплавленного металла .по углероду в печь ввели си- ликомарганец на 0,07% кремния и 0,31% марганца и через 10 мин начали выпуск металла в ковш. В процесс выпуска 20-25% металла в него ввели 0,3% кремния ферросилицием, а затем в процессе выпуска 25-45% металла 0,32% марганца и 0,07% кремния сили- комарганцем (отношение марганца к кремнию 4,5:1).Суммарное количество вводимого марганца определяли по разнице между среднезаданным его содержанием в готовой стали (0,65%) и фактическим содержанием в расплаве, скорректированной на ожидаемый коэффи1у1ент усвоения (0,85).Поправку на содержание в расплаве хрома, никеля и меди не делали. i

Общее количество вводимого в металл марганца составило 0,62%.

Алюминий вводили кусками массой по 3-4 кг в количестве 0,085

40

с коэффициентами 0,3; 0,5 и О,7.Общее количество вводимого марганца составило 0,30%.

На плавке 6 первую порцию алюминия в количестве 0,015% (0,15 кг/т) ввели после выпуска 25% металла. Марганец и кремний вводили при выпуске от 30 до 45% металла в соотноше- 45 НИИ 1,1:1. Всего ввели в ковш

0,40% марганца и 0,36% кремния.Вторую порцию алюминия вводили в количестве 0,085% (0,85 кг/т) при вы-- пуске от 40 до 50% металла.

50

Суммарное количество вводимого

в металл марганца определяли по разнице между среднезаданным в готовой стали (0,65%) и фактическим со- г держанием его в расплаве (0,14%), скорректированной на коэффициент усвоения (0,85). Полученное расчетное количество марганца уменьшали на величину, соответствуюшую 0,7 суммы

в процессе выпуска 45(0,85 кг/т) 50% металла.

Плавки 3 и 6 приведены с использованием элементов предлагаемого способа, однако режимы осуществления отдельных операций и способа в целом отклоняются от режимов, осуществленных на плавках 1-3.

После доводки расплавленного металла по углероду в печь ввели 0,07-0,08% марганца и 0,07-0,08% кремния и через 10 мин металл начали выпускать в ковш.

На плавке 5 после выпуска 5% ме- талла ввели 0,035% (0,35 кг/т) алюминия, а в процессе выпуска 20-35% металла вводили одновременно марганец и кремний. До выпуска 30% металла ввели 0,15% марганца и 0,04%

5

0

при выпуске 30-35% металла - 0,08% марганца и 0,32% кремния в соотношении 0,25:1.

Вторую порцию алюминия вводили в процессе выпуска от 20 до 50% металла кусками массой по 3-4 кг в количестве 0,045% (0,45 кг/т).Суммарное количество вводимого в металл марганца определяли по разнице между среднезаданным его содержанием в готовой стали (0,65%) и фактическим с одержанием в расплаве (О, 15%),скорректированной на ожидаемый коэффи

с коэффициентами 0,3; 0,5 и О,7.Общее количество вводимого марганца составило 0,30%.

На плавке 6 первую порцию алюминия в количестве 0,015% (0,15 кг/т) ввели после выпуска 25% металла. Марганец и кремний вводили при выпуске от 30 до 45% металла в соотноше- НИИ 1,1:1. Всего ввели в ковш

0,40% марганца и 0,36% кремния.Вторую порцию алюминия вводили в количестве 0,085% (0,85 кг/т) при вы-- пуске от 40 до 50% металла.

Суммарное количество вводимого

в металл марганца определяли по разнице между среднезаданным в готовой стали (0,65%) и фактическим со- держанием его в расплаве (0,14%), скорректированной на коэффициент усвоения (0,85). Полученное расчетное количество марганца уменьшали на величину, соответствуюшую 0,7 суммы

содержаний в расплаве хрома, никеля и «еди,взятых с коэффици-ентами 0,3 0,5 и 0,7, соответственно.Всего в металл ввели марганца 0,48%.

Металл всех плавок разлили на слитки,которые затем прокатали на заготовку.

Химической состав готовой стали определяли по ковшевой пробе, механические свойства - на образцах из заготовки -в нормализованном состоянии. Качество поверхности металла оценивали по количеству грубых дефектов (трещин, рванин, плен и т.д.) на поверхности заготовки.

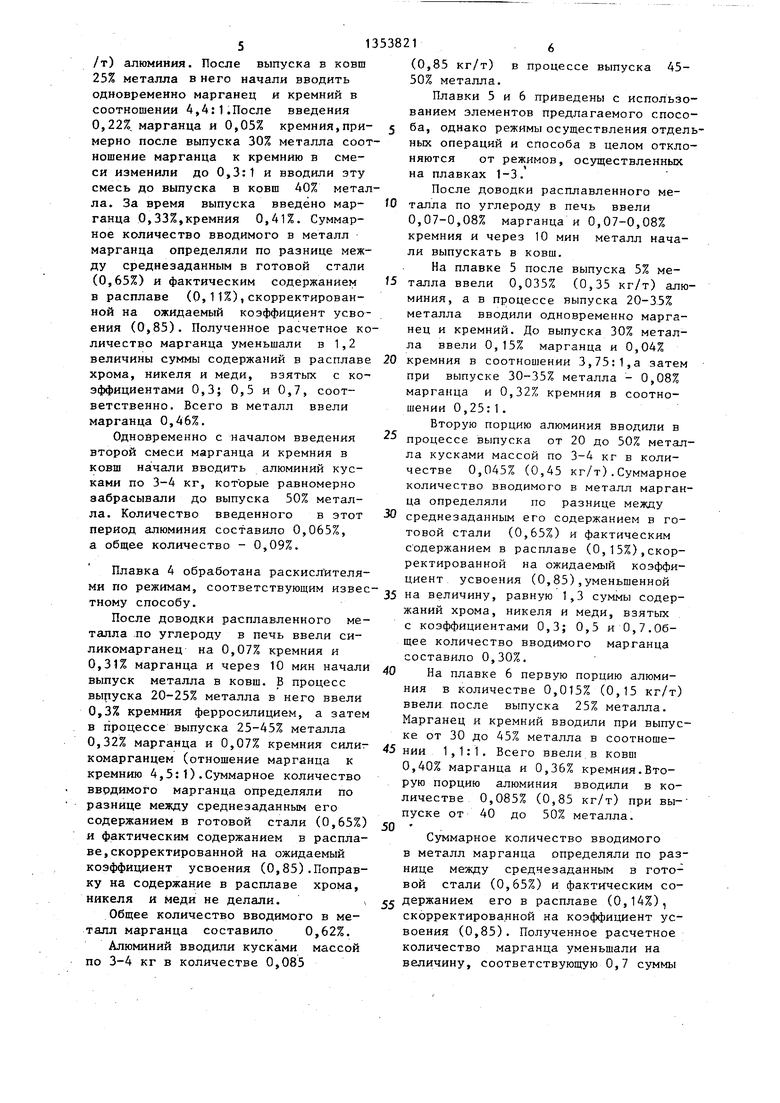

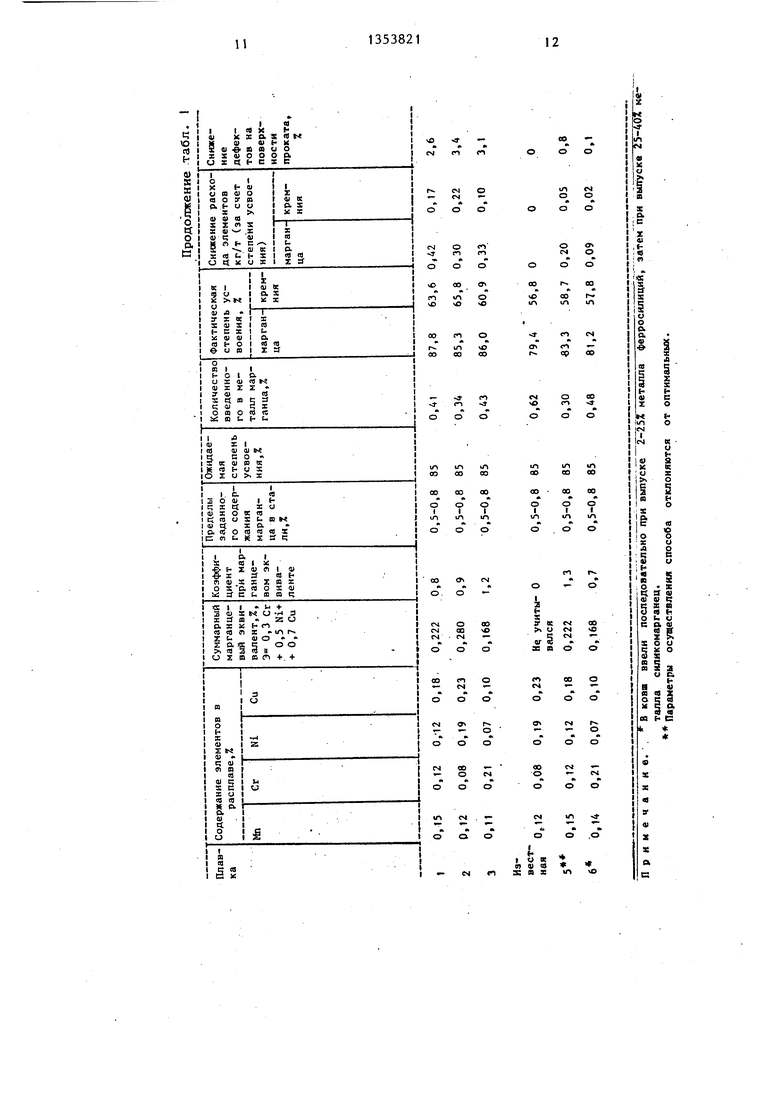

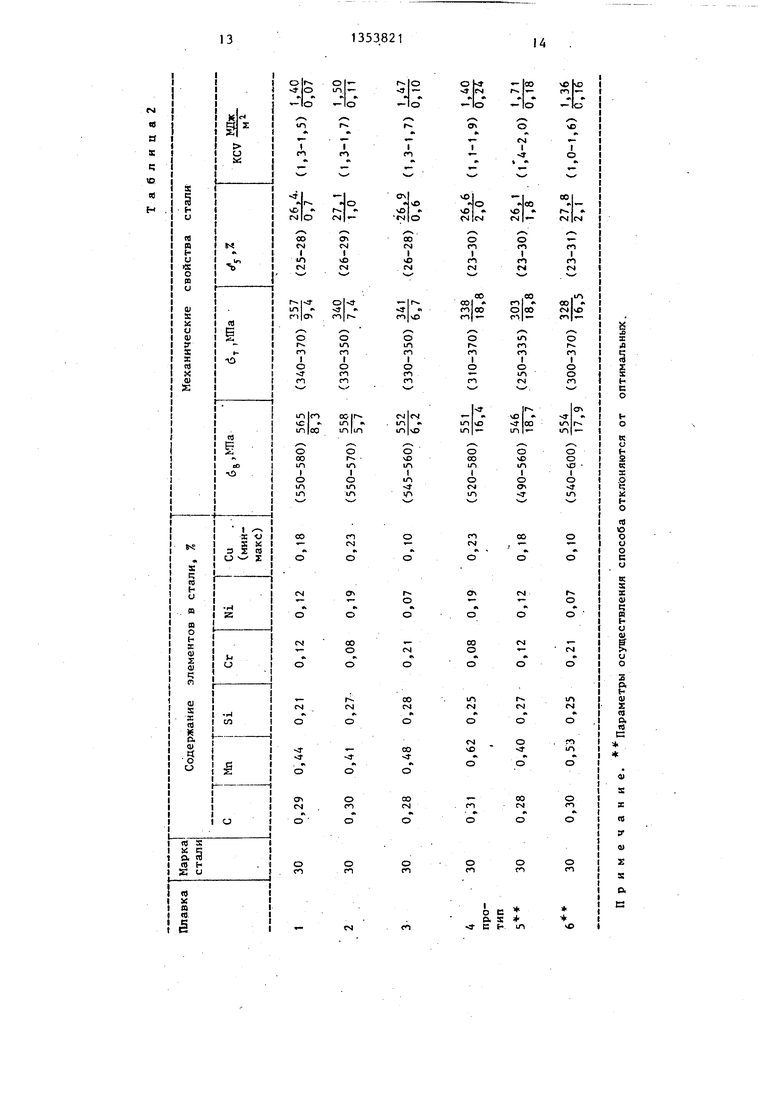

В табл. 1 приведены результаты вариантов получения стали, в табл.2- химический состав и механические свойства стали.

Как видно из приведенных в табл. . 1-2 данных, металл плавок, 1-3, несмотря на пониженное содержание марганца, имеет наименьший разброс и наиболее стабильный уровень механических-свойств. На этих плавках несколько выше усвоение таких элементов, как марганец (на 6-8%) и кремний (на 3-8%),лучше качество поверхности заготовки.

На плавках 5-6, по сравнению с плавкой 4, имеется некоторая тенденция к улучшению качественных ха- рактеристик,однако улучшение весьма незначительное и проявляется не на всех качественных характеристиках в связи с чем параметры осуществления способа на этих плавках не могу рассматриваться как оптимальные.

. Способ может быть использован при производстве нелегированной стли с нормированными механическими свойствами, на предприятиях черной металлургии.

Формула изобретения

Способ получения стали с нормированными механическими свойствами,включающий расплавление в сталеплавильном агрегате металлической шихты, определение в расплаве содержания марганца, хрома,никеля, меди,введение в расплав в печи и ковше одновременно марганца и кремния, причем количество марганца определяют по разнице между среднезаданным содержанием его в готовой стали и фактическим в расплаве и корректируют на ожидаемый коэффициент усвоения, введение алюминия в ковш в количестве 0,05-0,11% до выпуска 50% расплава, отличающийся тем, что, с целью повышения стабильности механических свойств стали,сокращения расхода марганцевых сплавов, улучшения качества поверхности проката, в ковш при выпуске 10-20% металла вводят 0,02-0,03% алюминия, затек в процессе выпуска 25-40% металла вводят марганец и кремний в соотношении 0,3-4,4:1, изменяя его от 3,8-4,4:1 в начале введения до 0,3-0,9:1 в конце введения,алюминий в количестве 0,03-0.,08% вводят равномерно в процессе выпуска 30- 50% металла и при этом количество вводимого в расплав марганца рас считывают по формуле

Мп -х(МП(,-Мпр)-(0,8+1,2)х

х(0,ЗСг + 0,5Ni + 0,7Cu), где Мп - количество вводимого марганцу, %; Мр,Сг

Ni,Си - содержание в расплаве марганца ,хрома,никеля,меди соответственно,%; Мп.- среднезаданное содержание

марганца в стали,%; у - коэффициент усвоения марганца из ферросплавов.

о

о

00

о

00

о

о о

01-J-;

«-lo

I

tn

Cf

чО CM

О 1Л

о m

CO

coir in «

inlm

u-1

I

о in in

en

CN

ly.

«

о

OO

о

Г-.

CM

-

fl

о

о

fo

о m

Г

- lo

r I

00 CM

«c CM

о m

о

ел СП

fS

о

vO

in

1Л vt

4

о

t4

о

r

о

CM

14

о

00 СЧ

OO

-

OO

p)

о m

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения конструкционной низколегированной стали | 1984 |

|

SU1296597A1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕРМОУПРОЧНЕННОЙ АРМАТУРЫ | 2008 |

|

RU2360978C1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2410174C1 |

| СПОСОБ ПРОИЗВОДСТВА КАТАНКИ С НОРМИРУЕМЫМ ОТНОСИТЕЛЬНЫМ СУЖЕНИЕМ | 2008 |

|

RU2360980C1 |

| Одношлаковый процесс выплавки нержавеющих стелей | 1976 |

|

SU602560A1 |

| Способ раскисления стального расплава на выпуске | 1984 |

|

SU1254028A1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПЕРИОДИЧЕСКОГО ПРОФИЛЯ С НОРМИРОВАННЫМ ПРЕДЕЛОМ ПРОЧНОСТИ | 2007 |

|

RU2336312C1 |

| СПОСОБ ВЫПЛАВКИ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2451090C1 |

| Способ получения ванадийсодержащей стали | 1986 |

|

SU1323579A1 |

Изобретение относится к черной металлургии, в частности к способам получения стали с обработкой расплава раскислителями. Цель изобретения- повьшение стабильности механических свойств стали, сокращение расхода марганцевых сплавов, улучшение качества поверхности проката. Способ включает расплавление в сталеплавильном агрегате металлической шихты, содержащей примеси марганца, хрома, меди и определение в расплаве их содержания, введение в расплав марганца в количестве (Мп), рассчитанном по разнице между среднезадан- ным содержанием его в готовой стали (Мп j, ) и фактическим содержанием в расплаве (Мпр), скорретирован- ной на ожидаемый коэффициент усвоения (у) с введением его одновременно с кремнием в печь и в ковш, раскисление в ковше алюминием в количестве 0,55-0,11% с окончанием присадки раскислителей до выпуска 50% металла. В ковш при вьтус- ке 10-20% металла вводят 0,02- 0,03% алюминия, затем в процессе выпуска 25-40% металла вводят марганец и кремний в отношении

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-11-23—Публикация

1985-10-14—Подача