113

Изобретение относится к технологии производства гидратцеллюлозных волокон формованием медно-аммиачных (МА) растворов целлюлозы.

Цель изобретения - повьппение модуля волокна в мокром состоянии.

Пример 1, Для приготовления МА прядильного раствора используют кордную сульфатную целлюлозу (содержание целлюлозы 97%, степень полимеризации 820) .

Раствор получают с применением гидроокиси меди и 25%-ного раствора аммиака. Приготовление раствора осу

ществляют по схеме: загрузка целлнэтозы и реагентов 0,5 ч, растворение 2,0 ч, разбавление 1,5ч. Полученньй раствор после фильтрации имеет состав, %: целлюлоза 10,5; медь 4,0; аммиак 6,0. Вязкость раствора 350 с, степень полимеразации целлюлозы в растворе 360.

Прядильный раствор формуют через фильеру 100/0,07 в осадительную ван- ну, имеющую состав, %: хлорид кальция 4,0; вода - остальное. Температура ванны 20°С, фильерная вытяжка составПолучают волокно со следующими показателями: линейная плотность 0,3 текс, прочность 35 сН/текс, разрывное удлинение 15,0%, модуль растяжения в мокром состоянии 120 сН/

ляет 30%. После выхода из осадительной ванны волокно подвергают ориента- JQ /текс.

ционному вытягиванию на 220% на воз- П р и м е р 5 (сравнительный). МА духе. Далее волокно подвергают отделке и сушат. Скорость формования 25 м/мин. Полученное волокно имеет линейную плотность 0,33 текс, прочность 30,5 сН/текс, разрывное удли35

прядильный раствор получают согласно примеру 1 . Полученный раствор формуют в осадительную ванну состава, %: хлорид кальция 3,,0; вода - остальное Формирование волокна осуществляют согласно примеру 1, но с тем отличием, что волокно после осадительной ванны подвергают ориентационному вытягиванию на 220% на воздухе и на 20% в пластификационной ванне.

некие 16%, модуль растяжения волокна в мокром состоянии 110 сН/текс.

Пример 2. МА прядильный раствор получают в условиях, описанных в примере 1. Полученный раствор формуют в осадительную ванну состава, %: хлорид кальция 5,0; вода - остальное. Температура ванны ,

Волокно после осадительной вг.нны подвергают ориентационному вытягиванию на 250% на воздухе и в пластификационной ванне на 20%, отделывают и сушат.

Получают волокно со следующими показателями: линейная плотность 0,4 текс, прочность 32,0 сН/текс, разрывное удлинение 14,5%, модуль растяжения волокна в мокром состоянии 100 сН/текс.

П р и м е р 3. МА прядильный раствор получают согласно примеру 1. Полученны раствор формуют в осадительную ванну состава, %: хлорид кальция 4,5, во

да - остальное. Формование волокна осуществляют согласно примеру 1, но с тем отличием, что волокно после осадительной ванны подвергают ориен- тационному вытягиванию на 250% на воздухе и на 30% в пластификационной ванне.

Получают воЛокно со следующими показателями: линейная плотность 0,4 текс, прочность 34,0 сН/текс, разрывное удлинение 15,0%, модуль растяжения волокна в мокром состоянии 125 сН/текс.

П р и м е р 4„ МА прядильньй раствор получают согласно примеру 1. ; Полученный раствор формуют в осадительную ванну состава, %: хлорид кальция 4,5; вода - остальное. Формование волокна осуществляют согласно примеру 1, но с тем отличием, что волокно после осадительной ванны подвергают ориентационному вытягиванию на 300% на воздухе.

Получают волокно со следующими показателями: линейная плотность 0,3 текс, прочность 35 сН/текс, разрывное удлинение 15,0%, модуль растяжения в мокром состоянии 120 сН/

/текс.

П р и м е р 5 (сравнительный). МА

5

0

прядильный раствор получают согласно примеру 1 . Полученный раствор формуют в осадительную ванну состава, %: хлорид кальция 3,,0; вода - остальное Формирование волокна осуществляют согласно примеру 1, но с тем отличием, что волокно после осадительной ванны подвергают ориентационному вытягиванию на 220% на воздухе и на 20% в пластификационной ванне.

Получают волокно со следующими показателями: линейная плотность 0,33 текс, прочность 25,0 сН/текс, разрывное удлинение 15,5%, модуль растяжения волокна в мокром состоянии, 70 сН/текс,

П р и м е р 6 (сравнительный). МА прядильньй раствор получают сог- . ласно примеру 1. Полученньй раствор формуют в осадительную ванну состава, %: хлорид кальция 6,0; вода - остальное. Формование волокна осуш ествляют согласно примеру 1, но с тем отличием, что волокно после осадительной ванны вытягивают на воздухе на 250%.,

Получают волокно со следующими показателями: линейная плотность 0,4 текс, прочность 23,5 сН/текс

5

0

3

разрывное удлинение 14,0%, растяжения волокна в мокронии 75 сН/текс.

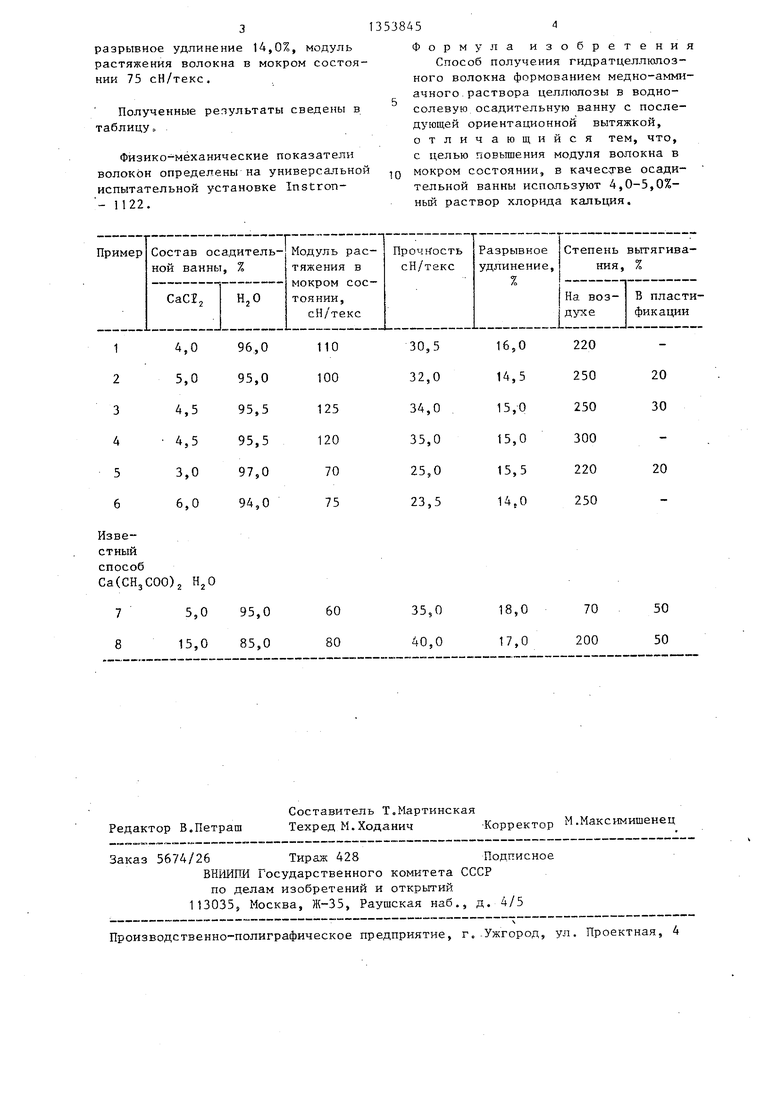

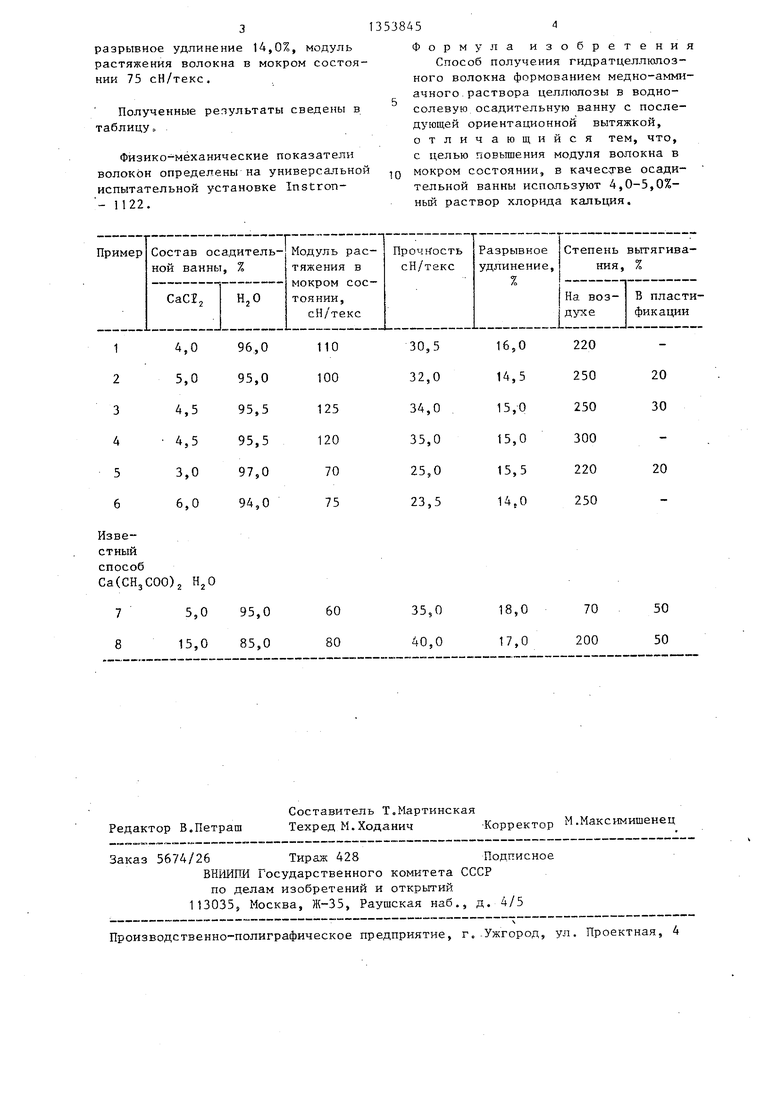

Полученные результаты сведены в таблицу

Физико-механические показатели волокон определены на универсальной испытательной установке Instron- - 1122.

Редактор В.Петраш

Составитель Т.Мартинская

Техред М.Ходанич -Корректор М.Максимишенец

Заказ 5674/26 Тираж 428Подписное

ВНИИЕИ Государственного комитета СССР

по делам изобретений и открытий 1130355 Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г,-Ужгород, ул. Проектная, 4

Формула изобретения

Способ получения гидратцеллюлоз- ного волокна формованием медно-амми- ачного раствора целлюлозы в водно- солевую осадительную ванну с последующей ориентационной вытяжкой, отличающийся тем, что, с целью повьппения модуля волокна в мокром состоянии, в качестве осади- тельной ванны используют 4,0-5,0%- ный раствор кальция.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидратцеллюлозного волокна | 1981 |

|

SU953024A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОЙ НИТИ | 2023 |

|

RU2805062C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА | 2006 |

|

RU2336095C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСАХАРИДНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2392972C2 |

| Способ получения вискозного волокна | 1987 |

|

SU1502669A1 |

| Способ получения вискозных волокон и нитей | 1980 |

|

SU1016405A1 |

| ПОЛУЧЕНИЕ НИТЕЙ НА ОСНОВЕ СОПОЛИАМИДОБЕНЗИМИДАЗОЛА С ЩЕЛОЧНОЙ ОБРАБОТКОЙ | 2005 |

|

RU2300581C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2531822C1 |

| ПОЛИКОНДЕНСАЦИОННЫЙ РАСТВОР СОПОЛИАМИДОБЕНЗИМИДАЗОЛА ДЛЯ ФОРМОВАНИЯ ВЫСОКОПРОЧНЫХ НИТЕЙ С ЧАСТИЧНОЙ НЕЙТРАЛИЗАЦИЕЙ ХЛОРИСТОГО ВОДОРОДА | 2005 |

|

RU2290461C1 |

| Способ получения извитого гидратцеллюлозного волокна | 1982 |

|

SU1062321A1 |

Изобретение относится к технологии производства гидратцеллюлозных волокон формованием медно-аммиачных растворов целлюлозы. Изобретение позволяет повысить модуль волокна в мокром состоянии за счет того, что мед- но-аммиачный раствор целлюлозы формуют в 4,0-5,0%-ный водный раствор хлорида кальция с последующим ориен- тационным вытягиванием свежесформованного волокна. 1 табл. со ел 00 00 4:: СП

| Способ получения гидратцеллюлозного волокна | 1981 |

|

SU953024A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения гидратцеллюлозных волокон | 1984 |

|

SU1165722A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-11-23—Публикация

1986-03-21—Подача