11

Изобретение относится к черной металлургии, а именно к обработке металлов давлением, и может быть использовано при холодной прокатке полос на непрерывных прокатно-дресси- розочных станах.

Целью изобретения является снижение энергозатрат и расширение сортамента.

Способ состоит в том, что величину обжатия во второй клети выбирают а соответствии с уравнением:

1

0,4 +0,09 -0,015, 15

i

(1)

где fy- суммарное обжатие; f, f. - коэффициенты трения в первой и второй клетях соответственно;

Rj - радиус рабочего валка второй клети, мм; ho - исходная толщина полосы

(подката), мм.

Методика исследований влияния распределения обжатий по клетям (проходам) на энергозатраты при прокатке заключается в последовательном делении вида связи уравнения.

с с/ fF f - j Ч ь„ R/

(2)

где j - обжатие, соответствующее

минимуму суммарной энергии деф.

Решение задачи достигается поэтапным проведением экспериментов. На первом этапе определяют зависимость 2 неизменных остальных параметрах. Во второй серии опытов

R

определяют влияние

на посредством прокатки образцов разной толщины. В третьей серии опытов изменяют условия трения по клетям (проходам).

На втором этапе исследований методом планированного эксперимента определяют многофакторную связь „ в функции параметров прокатки.

Экспериментальная модель зависимости Ej строится в виде функциональной связи:

i, ;

(3)

Разложив в ряд и ограничившись его первым членом, искомую зависимость представляют выражением:

2 с„а

d (А)

Логарифмирование приводит к поли- ному первой степени, позволяющему постановку полного классического факторного эксперимента:

,x,+bjX2+b3X3 где 1 - функция отклика;

(5)

- варьируемые факторы в закодированном виде

- i 1 о

1ьх,1п а; X 1п Ь; х 1п d

X.

- нулевая точка и интервал

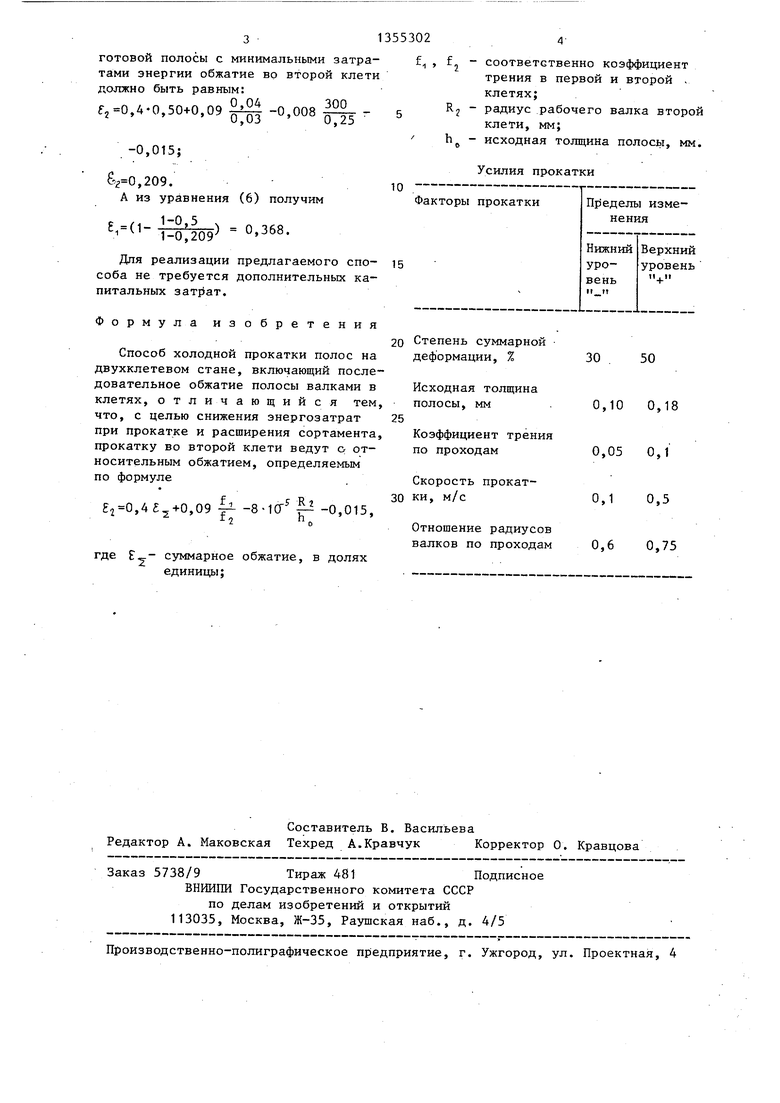

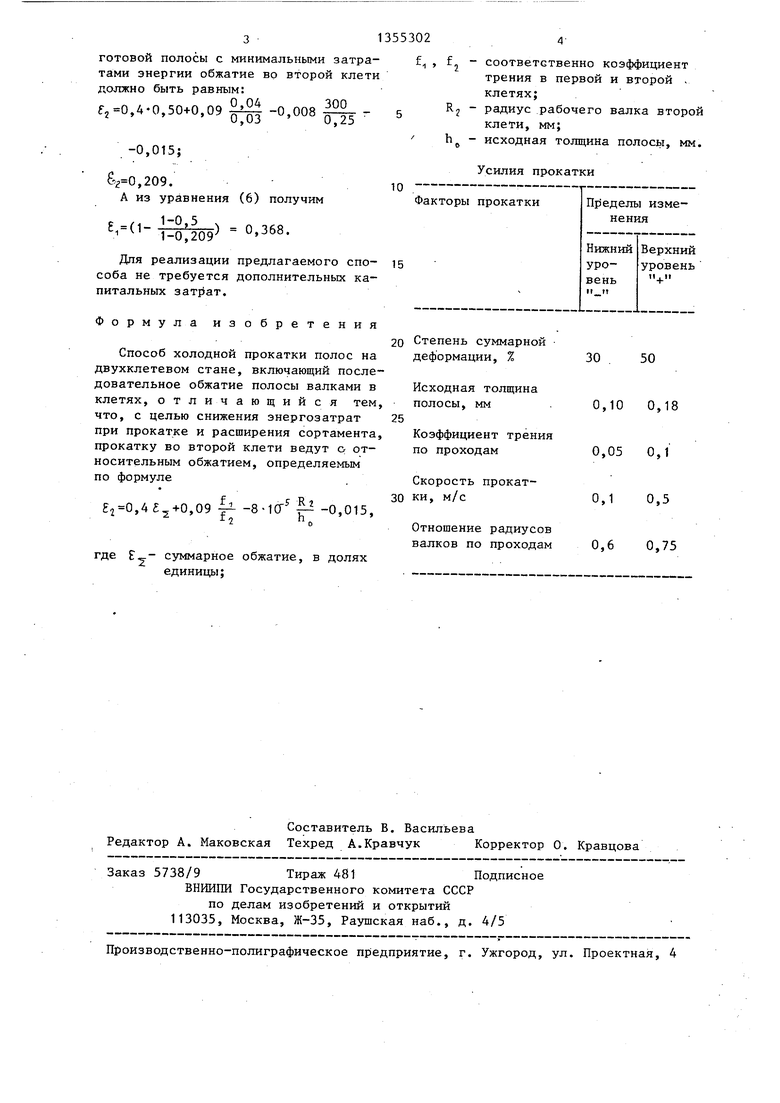

варьирования фактора; Ь; - коэффициент регрессии. Прокатку проводят на стане с диаетром валков 150, 200, 250 мм. Условия прокатки приведены в таблице.

Для определения оптимального с точи зрения затрат энергии распределения обжатий по клетям необходимо поль- зоваться уравнением (1), с помощью которого определяют величину относительного обжатия во второй клети при заданной суммарной степени деформации. Величину частотного относительного обжатия в первой клети находят по

уравнению:

с- -п -

1-F 2

(6)

Как видно из уравнения (1), распределение обжатий по клетям зависит от суммарного обжатия, условий трения по клетям и исходной толщины поосы.

Предлагаемый способ можно реализовать на двухклетевых станах, предназначенных для производства тонкой

D

стальной полосы (при т- 600 о-2000 и более).

Например, для получения, тонкой стальной полосы с требуемыми свойствами из подката толщиной ,23 мм суммарное обжатие (г) должно быть равным 50%. Диаметр рабочего валка второй клети равен 600 мм, -а коэффициент трения по клетям соответственно равен: для первой - 0,04; для второй - 0,03. Тогда для получения

ГОТОВОЙ полосы с минимальными затра- f , f - соответственно коэффициент тами энергии обжатие во второй клетитрения в первой и второй должно быть равным:клетях;

f, 0,4-0,50+0,09 MI -0,008 - 5 г Радиус рабочего валка второй 0,25клети, мм;

f o исходная толщина полосы, мм. -0,015;

Усилия прокатки ,209.10

А из уравнения (6) получимФакторы прокатки

Пр)еделы изменения

-1 0 3 «Для реализации предлагаемого спо- 15 соба не требуется дополнительных капитальных .

Формулаизобретения

Способ холодной прокатки полос на двухклетевом стане, включающий последовательное обжатие полосы валками в клетях, отличающийся тем, что, с целью снижения энергозатрат

при прокатке и расширения сортамента. прокатку во второй клети ведут Q от- носительным обжатием, определяемым по формуле

,4 +0,09 1 -8-10 -0,015,

где f-c- суммарное обжатие, в долях единицы;

Составитель В. Васильева Редактор А. Маковская Техред А.Кравчук Корректор 0. Кравцова

Заказ 5738/9 Тираж 481Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Пр)еделы изменения

Верхний уровень

30

50

деформации, % Исходная толщина полосы, мм

Коэффициент трения по проходам

Скорость прокат- ки, м/с

Отношение радиусов валков по проходам

0,100,18

0,050,i

0,10,5

0,60,75

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ РУЛОННОЙ СТАЛИ | 2008 |

|

RU2375468C1 |

| Способ холодной прокатки полос на двухклетевом стане | 1988 |

|

SU1540880A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2332270C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ НАГАРТОВАННОЙ СТАЛИ | 2008 |

|

RU2369456C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА МНОГОКЛЕТЕВОМ СТАНЕ | 2003 |

|

RU2238809C2 |

| Способ холодной прокатки полос на непрерывном стане | 1988 |

|

SU1600870A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ РУЛОННОЙ НАГАРТОВАННОЙ СТАЛИ ДЛЯ ОЦИНКОВАНИЯ | 2009 |

|

RU2402391C1 |

| Способ управления многоклетевым прокатным станом | 1989 |

|

SU1696027A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при холодной прокатке полос на непрерывном двухклетевом прокатно-дрессировочном стане. Цель изобретения - снижение энергозатрат при прокатке и расширение сортамента. Способ состоит в деформации полосы из малоуглеродистой стали при повторной холодной прокатке на двухклетевом стане с относительным обжатием во 2-й клети, определяемым из уравнения ,, - - B-IO - Rj/hj, - 0,015, где суммарное обжатие; f, 2 соответст- . веяно коэффициент трения в первой и второй клетях; R 2. радиус рабочего валка второй клети, мм; hp - исходная толщина полосы, мм. Способ позволяет прокатывать полосы толщиной до 0,12 мм. € (Л оо ел сд со о to

| Химич Г.Л | |||

| и др | |||

| Оптимальная производительность станов холодной прокатки | |||

| М.: Металлургия, 1970, с | |||

| Русская печь | 1919 |

|

SU240A1 |

Авторы

Даты

1987-11-30—Публикация

1986-06-12—Подача