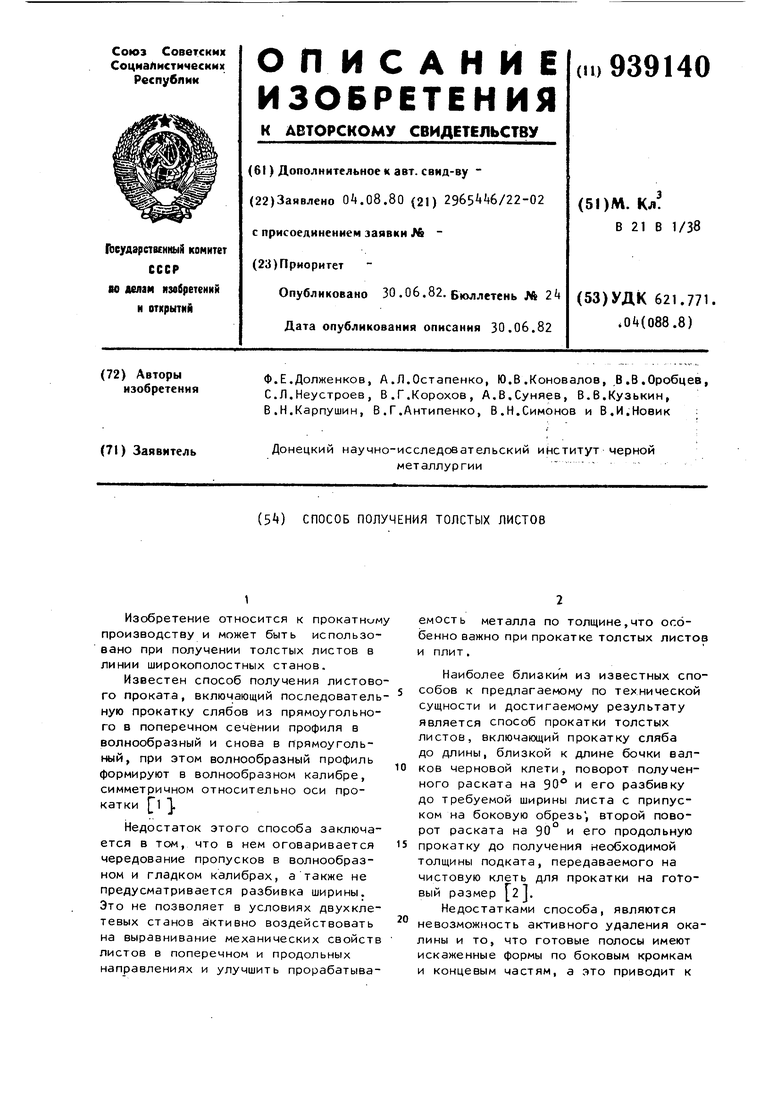

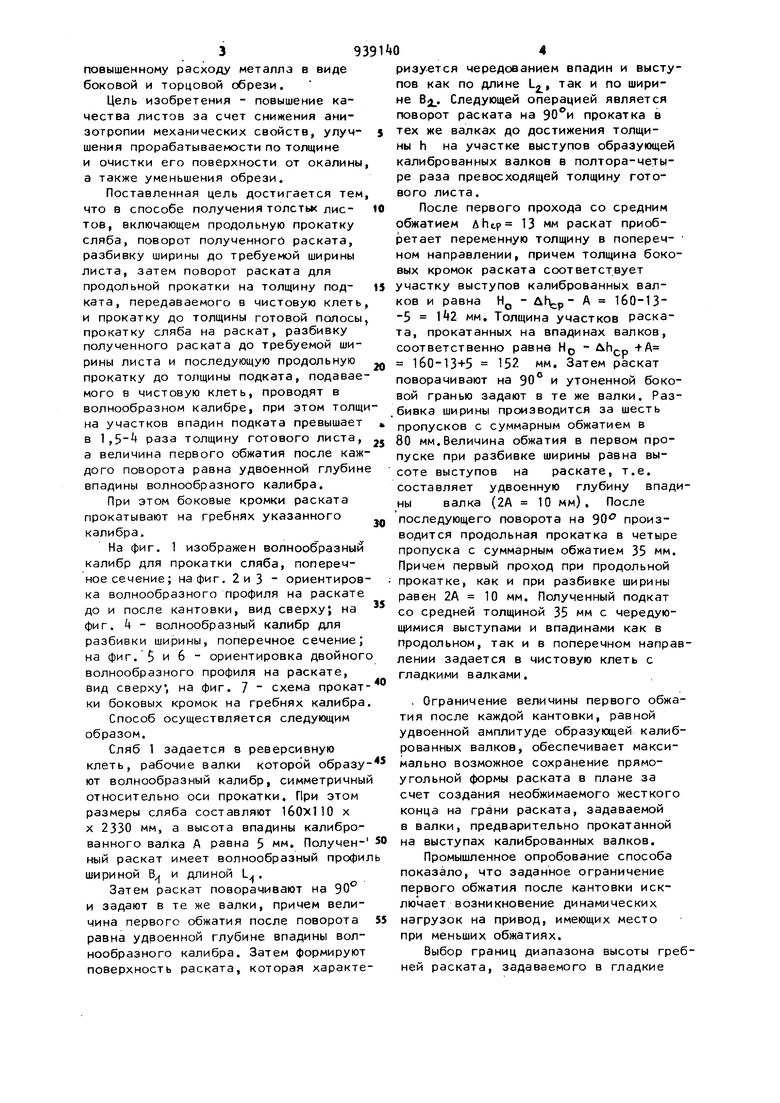

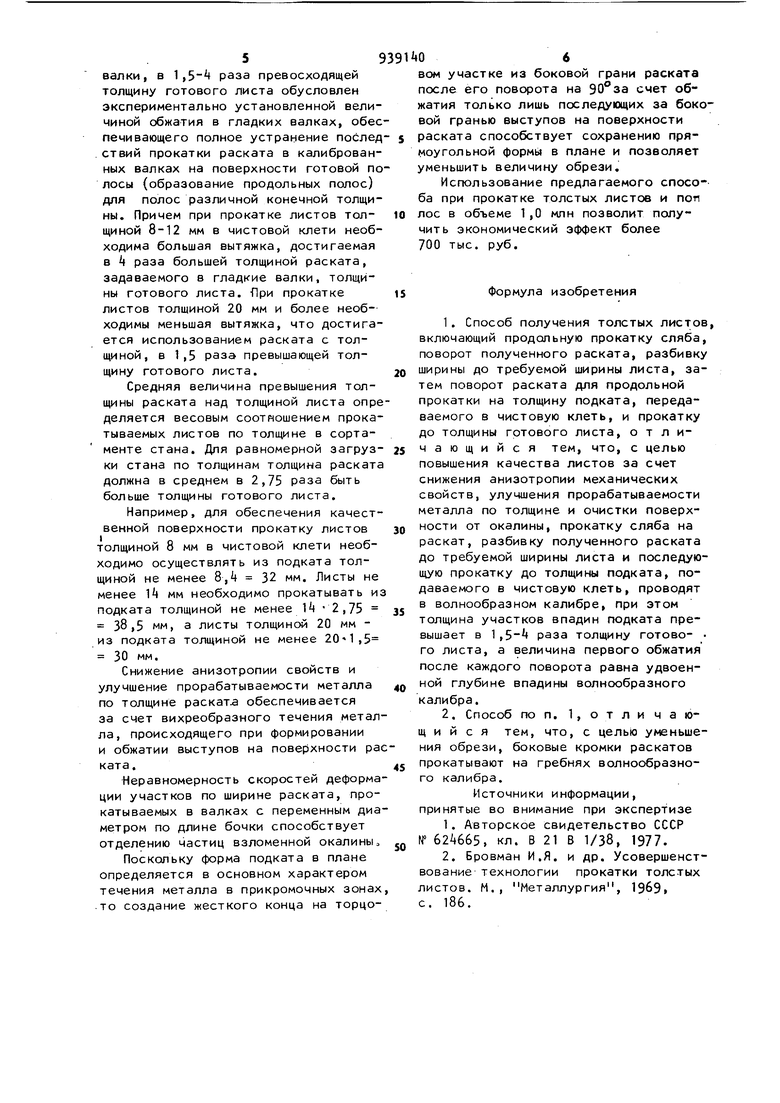

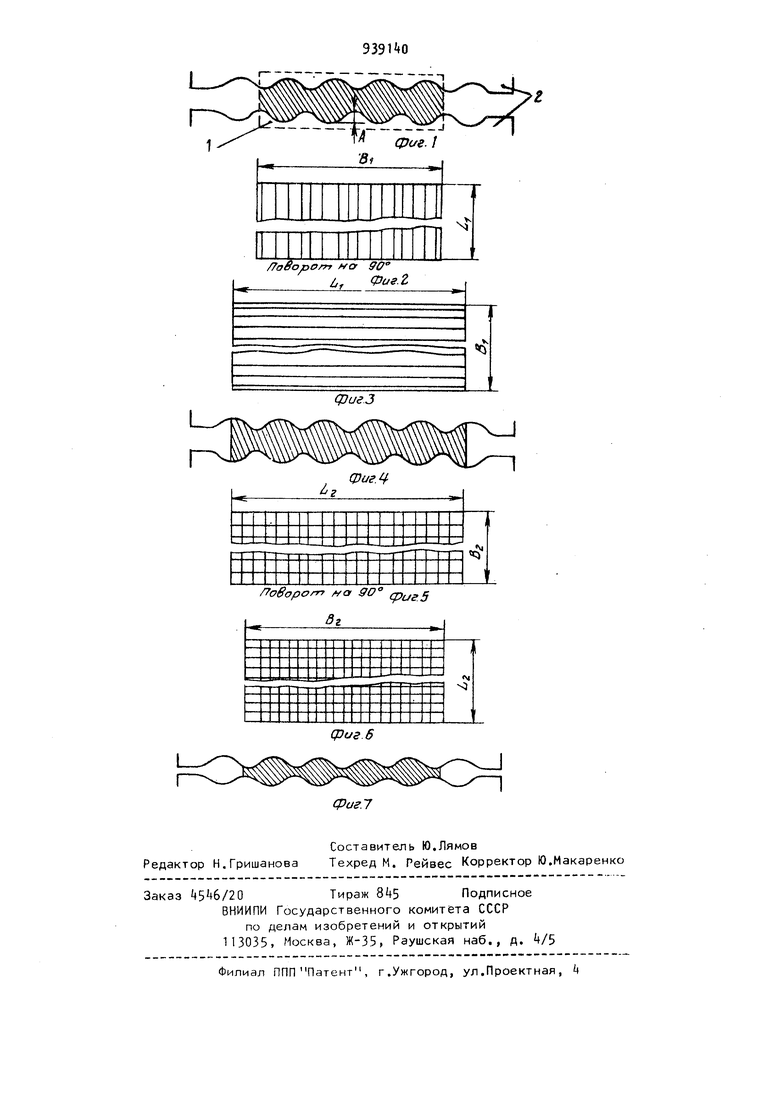

Изобретение относится к прокатн- -м производству и может быть использовано при получении толстых листов в линии широкополостных станов. Известен способ получения листово го проката, включающий последователь ную прокатку слябов из прямоугольного в поперечном сечении профиля в волнообразный и снова в прямоугольный, при этом волнообразный профиль формируют в волнообразном калибре, симметричном относительно оси прокатки р . Недостаток этого способа заключается в том, что в нем оговаривается чередование пропусков в волнообразном и гладком калибрах, а также не предусматривается разбивка ширины. Это не позволяет в условиях двухклетевых станов активно воздействовать на выравнивание механических свойств листов в поперечном и продольных направлениях и улучшить прорабатываемость металла по толщине,что особенно важно при прокатке толстых листов и плит. Наиболее близким из известных способов к предлагаемому по технической сущности и достигаемому результату является способ прокатки толстых листов, включающий прокатку сляба до длины, близкой к длине бочки валков черновой клети, поворот полученного раската на 90° и его разбивку до требуемой ширины листа с припуском на боковую обрезь, второй поворот раската на 90 и его продольную прокатку до получения необходимой толщины подката, передаваемого на чистовую клеть для прокатки на готовый размер 2 J. Недостатками способа, являются невозможность активного удаления окалины и то, что готовые полосы имеют искаженные формы по боковым кромкам и концевым частям, а это приводит к повышенному расходу металла в виде боковой и торцовой обрези. Цель изобретения - повышение качества листов за счет снижения анизотропии механических свойств, улучшения прорабатываемости по толщине и очистки его поверхности от окалины а также уменьшения обрези. Поставленная цель достигается тем что в способе получения толстьк листов, включающем продольную прокатку сляба, поворот полученного раската, разбивку ширины до требуемой ширины листа, затем поворот раската для продольной прокатки на толщину подката, передаваемого в чистовую клеть и прокатку до толщины готовой полосы прокатку сляба на раскат, разбивку полученного раската до требуемой ширины листа и последующую продольную прокатку до толщины подката, подавае мого в чистовую клеть, проводят в волнообразном калибре, при этом толщ на участков впадин подката превышает в 1,5- раза толщину готового листа, а величина первого обжатия после каж дого поворота равна удвоенной глубин впадины волнообразного калибра. При этом боковые кромки раската прокатывают на гребнях указанного калибра. На фиг. 1 изображен волнооб разный калибр для прокатки сляба, поперечное сечение; на фиг. 2иЗ - ориентиров ка волнообразного профиля на раскате до и после кантовки, вид сверху; на фиг. А - волнообразный калибр для разбивки ширины, поперечное сечение; на фиг. 5 и 6 - ориентировка двойног волнообразного профиля на раскате, вид сверху, на фиг. 7 схема прокат ки боковых кромок на гребнях калибра Способ осуществляется следующим образом. Сляб 1 задается в реверсивную клеть, рабочие валки которой образу ют волнообразный калибр, симметричны относительно оси прокатки. При этом размеры сляба составляют 160x110 х X 2330 мм, а высота впадины калиброванного валка А равна 5 мм. Полученный раскат имеет волнообразный профи шириной В и длиной L . Затем раскат поворачивают на 90° и задают в те же валки, причем величина первого обжатия после поворота равна удвоенной глубине впадины волнообразного калибра. Затем формируют поверхность раската, которая характе ризуется чередованием впадин и выступов как по длине 12, так и по ширине В. Следующей операцией является гхзворот раската на прокатка в тех же валках до достижения толщины h на участке выступов образующей калиброванных валков в полтора-четыре раза превосходящей толщину готового листа. После первого прохода со средним обжатием Ahtp 13 мм раскат приобретает переменную толщину в попереч- ном направлении, причем толщина боковых кромок раската соответствует участку выступов калиброванных валков и равна HQ - А 160-13 -5 IJZ мм. Толщина участков раската, прокатанных на впадинах валков, соответственно равна Нр - +А 160-13+5 152 мм. Затем раскат поворачивают на 90° и утоненной боковой гранью задают в те же валки. Разбивка ширины производится за шесть пропусков с суммарным обжатием в 80 мм.Величина обжатия в первом пропуске при разбивке ширины равна высоте выступов на раскате, т.е. составляет удвоенную глубину впадины валка (2А 10 мм). После последующего поворота на 90 производится продольная прокатка в четыре пропуска с суммарным обжатием 35 мм. Причем первый проход при продольной прокатке, как и при разбивке ширины равен 2А 10 мм. Полученный подкат со средней толщиной 35 мм с чередующимися выступами и впадинами как в продольном, так и в поперечном направлении задается в чистовую клеть с гладкими валками. . Ограничение величины первого обжатия после каждой кантовки, равной удвоенной амплитуде образующей калиброванных валков, обеспечивает максимально возможное сохранение прямоугольной формы раската в плане за счет создания необжимаемого жесткого конца на грани раската, задаваемой в валки, предварительно прокатанной на выступах калиброванных валков. Промышленное опробование способа показало, что заданное ограничение первого обжатия после кантовки исключает возникновение динамических нагрузок на привод, имеющих место при меньших обжатиях. Выбор границ диапазона высоты гребней раската, задаваемого в гладкие

валки, в 1,5 раза превосходящей толщину готового листа обусловлен экспериментально установленной величиной обжатия в гладких валках, обеспечивающего полное устранение послед ствий прокатки раската в калиброванных валках на поверхности готовой полосы (образование продольных полос) для полос различной конечной толщины. Причем при прокатке листов толщиной 8-12 мм в чистовой клети необходима большая вытяжка, достигаемая в Ц раза большей толщиной раската, задаваемого в гладкие валки, толщины готового листа, Лри прокатке листов толщиной 20 мм и более необходимы меньшая вытяжка, что достигается использованием раската с толщиной, в 1,5 раза превышающей толщину готового листа.

Средняя величина превышения толщины раската над толщиной листа определяется весовым соотношением прокатываемых листов по толщине в сортаменте стана. Для равномерной загрузки стана по толщинам толщина раската должна в среднем в 2,75 раза быть больше толщины готового листа.

Например, для обеспечения качественной поверхности прокатку листов толщиной 8 мм в чистовой клети необходимо осуществлять из подката толщиной не менее 8,4 32 мм. Листы не менее k мм необходимо прокатывать из подката толщиной не менее 2,75 38,5 мм а листы толщиной 20 мм из подката толщиной не менее ,5 30 мм.

Снижение анизотропии свойств и улучшение прорабатываемости металла по толщине раската обеспечивается за счет вихреобразного течения металла, происходящего при формировании и обжатии выступов на поверхности раската.

Неравномерность скоростей деформации участков по ширине раската, прокатываемых в валках с переменным диаметром по длине бочки способствует отделению частиц взломенной окалины

Поскольку форма подката в плане определяется в основном характером течения металла в прикромочных зонах ТО создание жесткого конца на торцовом участке из боковой грани раската после его поворота на 90 за счет обжатия только лишь последующих за боковой гранью выступов на поверхности раската способствует сохранению прямоугольной формы в плане и позволяет уменьшить величину обрези.

Использование предлагаемого способа при прокатке толстых листов и поя лос в объеме 1,0 млн позволит получить экономический эффект более 700 тыс. руб.

Формула изобретения

1.Способ получения толстых листов включающий продольную прокатку сляба поворот полученного раската, разбивку ширины до требуемой ширины листа, затем поворот раската для продольной прокатки на толщину подката, передаваемого в чистовую клеть, и прокатку до толщины готового листа, отличающийся тем, что, с целью повышения качества листов за счет снижения анизотропии механических свойств, улучшения прорабатываемости металла по толщине и очистки поверхности от окалины, прокатку сляба на раскат, разбивку полученного раската до требуемой ширины листа и последующую прокатку до толщины подката, подаваемого в чистовую клеть, проводят

в волнообразном калибре, при этом толщина участков впадин подката превышает в 1 ,S раза толщину готового листа, а величина первого обжатия после каждого поворота равна удвоенной глубине впадины волнообразного калибра.

2.Способ по п. 1, о т л и ч а ющ и и с я тем, что, с целью уменьшения обрези, боковые кромки раскатов прокатывают на гребнях волнообразного калибра.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР N 624665, кл. В 21 В 1/38, 1977.

2.Бровман И.Я. и др. Усовершенствование технологии прокатки толстых листов. М., Металлургия, 19б9,

с. 186.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения подката для чистовой клети листового стана | 1981 |

|

SU984516A1 |

| Способ прокатки | 1984 |

|

SU1328012A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

| Способ горячей прокатки толстых листов | 1988 |

|

SU1540881A1 |

| ЛИСТОПРОКАТНЫЙ СТАН С УДЛИНЕННЫМИ РАБОЧИМИ ВАЛКАМИ | 2011 |

|

RU2499637C2 |

| Способ прокатки толстых листов | 1986 |

|

SU1342542A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490080C1 |

| Способ горячей прокатки полосового металла | 1985 |

|

SU1260049A1 |

| Способ прокатки листов | 1985 |

|

SU1297957A1 |

| СПОСОБ ПРОКАТКИ НИЗКОЛЕГИРОВАННОГО ШТРИПСА ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ НА ТОЛСТОЛИСТОВОМ РЕВЕРСИВНОМ СТАНЕ | 2009 |

|

RU2403105C1 |

/7oSopPfrr /vcc ffO°

/7овороггг ffO gyusS

Авторы

Даты

1982-06-30—Публикация

1980-08-04—Подача