Изобретение относится к обработке металлов давлением и может быть ис- пбльзовано при изготовлении кольцевых заготовок типа цельнокованных обечаек .

Цель изобретения - повышение экономичности процесса за счет уменьшения металлоемкости инструментальной оснастки путем раскатки последовательно по участкам периметра заготовки.

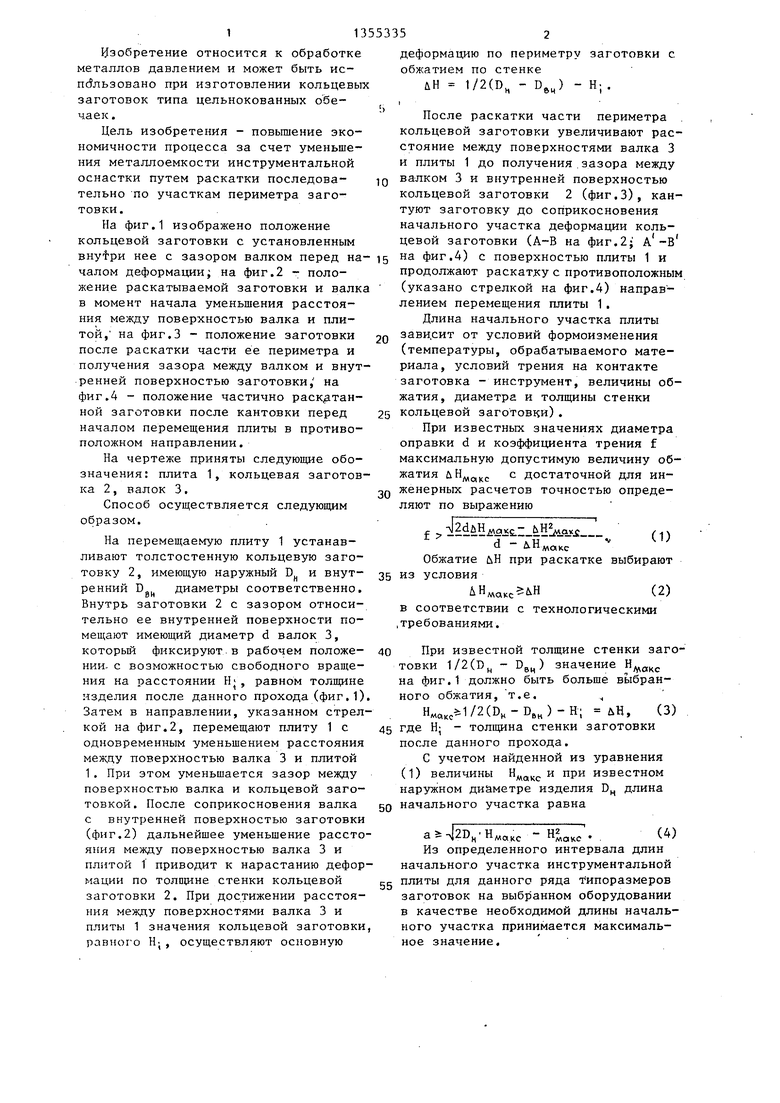

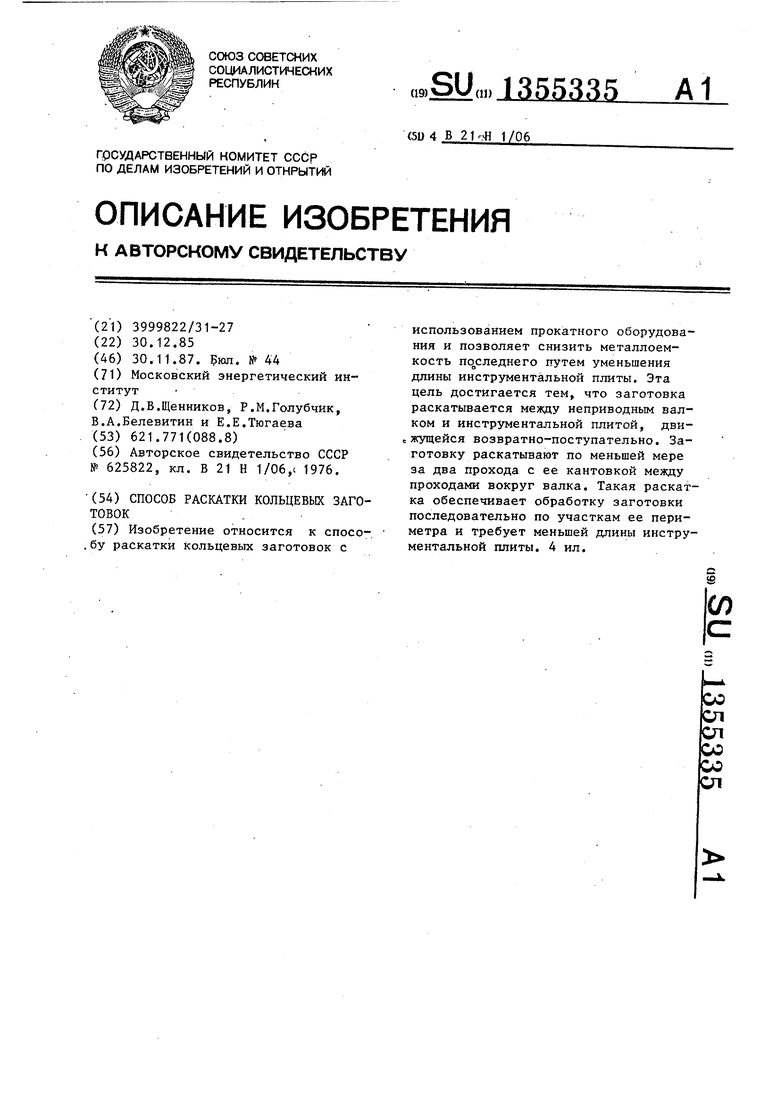

На фиг.1 изображено положение кольцевой заготовки с установленным

деформацию по периметру заготовки обжатием по стенке

ец) - Н;.

дН 1/2(D - D,

После раскатки части периметр кольцевой заготовки увеличивают р стояние между поверхностями валка и плиты 1 до получения.зазора меж Q валком 3 и внутренней поверхность кольцевой заготовки 2 (фиг.З), к туют заготовку до соприкосновения начального участка деформации кол цевой заготовки (А-В на фиг.2; А

внутри нее с зазором валком перед на- 15 фиг.4) с поверхностью плиты 1

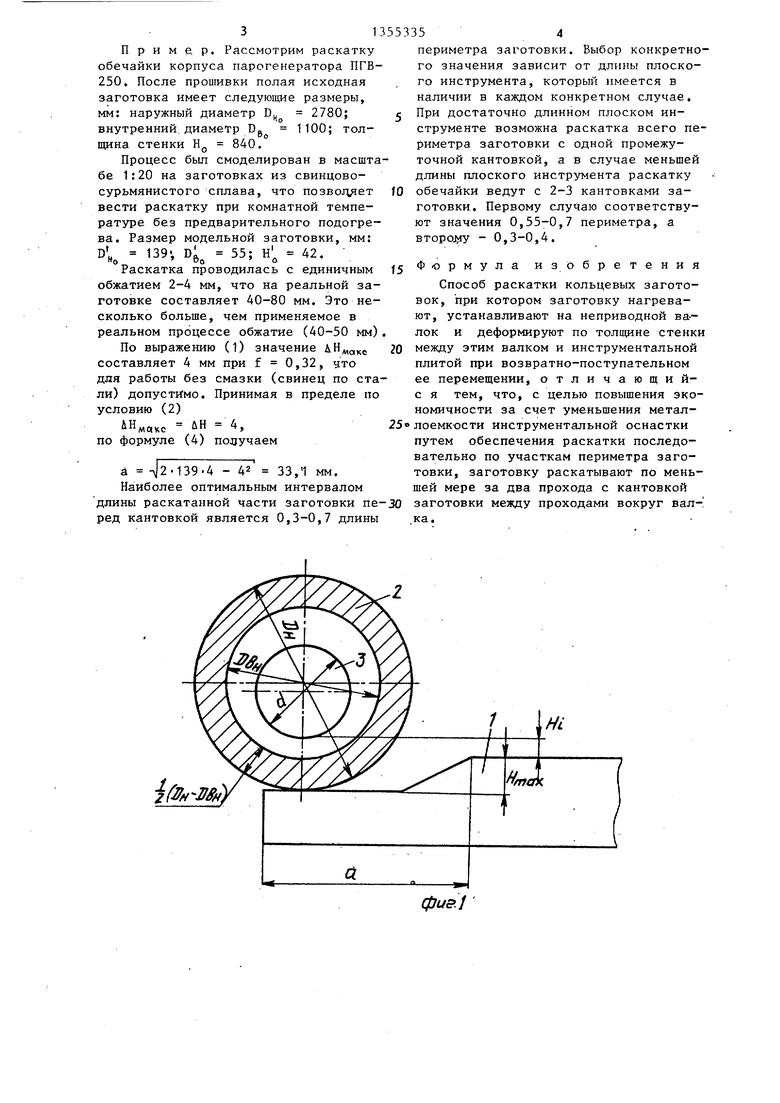

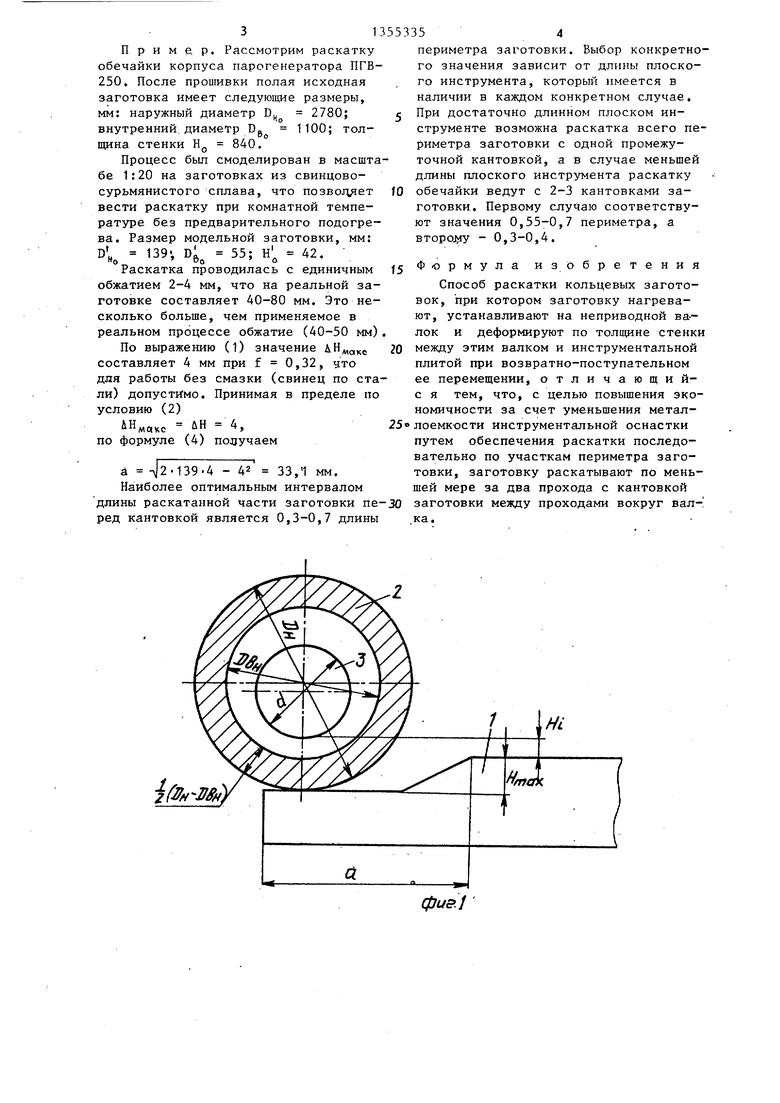

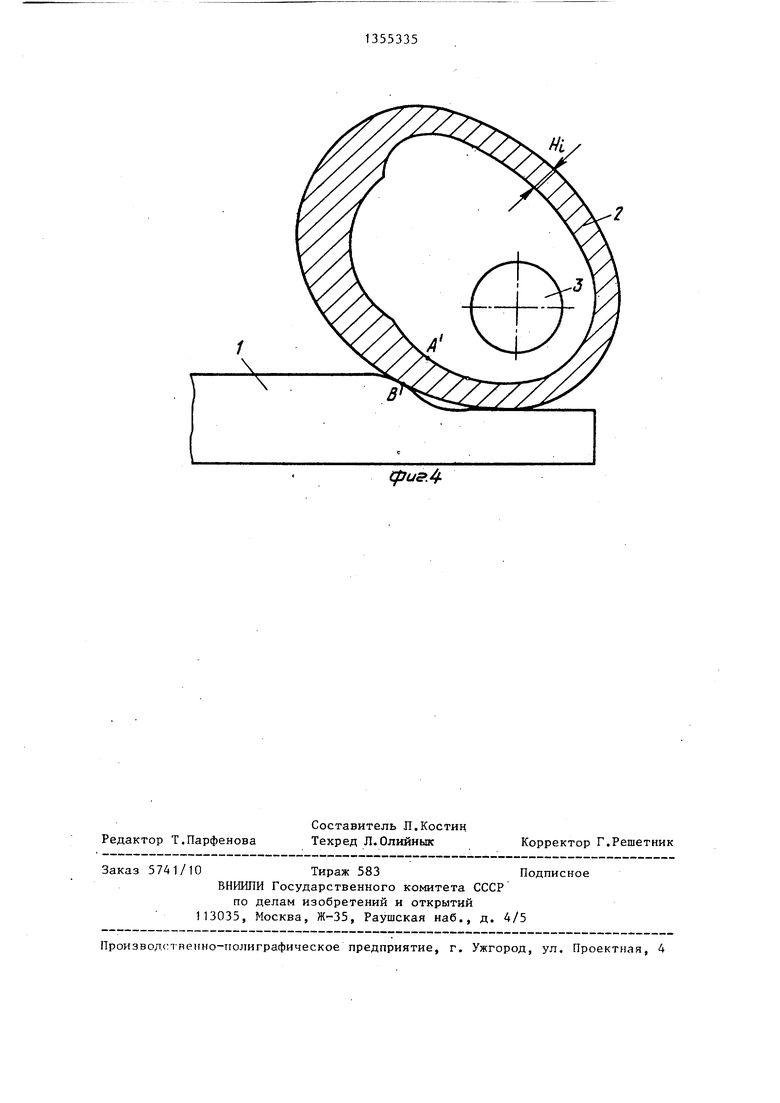

чалом деформации; на фиг.2 - положение раскатываемой заготовки и валк в момент начала уменьшения расстояния между поверхностью валка и плитой, на фиг.З - положение заготовки после раскатки части ее периметра и получения зазора между валком и внутренней поверхностью заготовки, на фиг.4 - положение частично раскутанной заготовки после кантовки перед началом перемещения плиты в противоположном направлении.

На чертеже приняты следующие обозначения: плита 1, кольцевая заготовка 2, валок 3.

Способ осуществляется следующим образом.

На перемещаемую плиту 1 устанавливают толстостенную кольцевую заго

товку 2, имеющую наружный D и внутренний D., диаметры соответственно.

ВН

Внутрь заготовки 2 с зазором относительно ее внутренней поверхности помещают имеющий диаметр d валок 3, который фиксируют в рабочем положе- НИИ. с возможностью свободного вращения на расстоянии Hj, равном толщине изделия после данного прохода (фиг. 1) Затем в направлении, указанном стрелкой на фиг.2, перемещают плиту 1 с одновременным уменьшением расстояния меж,цу поверхностью валка 3 и плитой 1. При этом уменьшается зазор между поверхностью валка и кольцевой заготовкой. После соприкосновения валка с внутренней поверхностью заготовки (фиг.2) дальнейшее уменьшение расстояния между поверхностью валка 3 и плитой 1 приводит к нарастанию деформации по толпщне стенки кольцевой заготовки 2. При достижении расстояния между поверхностями валка 3 и плиты 1 значения кольцевой заготовки равног о Н; , осуществляют основную

деформацию по периметру заготовки с обжатием по стенке

ец) - Н;.

дН 1/2(D - D,

После раскатки части периметра кольцевой заготовки увеличивают расстояние между поверхностями валка 3 и плиты 1 до получения.зазора между валком 3 и внутренней поверхностью кольцевой заготовки 2 (фиг.З), кантуют заготовку до соприкосновения начального участка деформации кольцевой заготовки (А-В на фиг.2; А -в

и

продолжают раскатку с противоположным (указано стрелкой на фиг.4) направлением перемещения плиты 1.

Длина начального участка плиты зави.сит от условий формоизменения (температуры, обрабатываемого материала, условий трения на контакте заготовка - инструмент, величины обжатия, диаметра и толщины стенки кольцевой заготовки).

При известных значениях диаметра оправки d и коэффициента трения f максимальную допустимую величину обжатия йН.

с достаточной для ин

женерных расчетов точностью определяют по выражению

AJ2duH,

f -, Jf 0 i J liASi ( 1 Г - , - UV ч IУ

а -

Обжатие &Н при раскатке выбирают из условия АН

макс

В соответствии с требованиями.

(2)

технологическими

При известной толщине стенки заготовки 1/2(D - DB) значение H, на фиг.1 должно быть больше выбранного обжатия, т.е.

Н

макс

И/2(В,-D,J-H; йН, (3) где Н; - толщина стенки заготовки после данного прохода.

С учетом найденной из уравнения (1) величины , и при известном наружном диаметре изделия D длина начального участка равна

а -- |2В„ Н„с,(, - .

(4)

Из определенного интервала длин начального участка инструментальной плиты для данного ряда т ипоразмеров заготовок на выбранном оборудовании в качестве необходимой длины начального участка принимается максимальное значение.

Пример. Рассмотрим раскатку обечайки корпуса парогенератора ПГВ- 250, После прошивки полая исходная заготовка имеет следующие размеры, мм: наружный диаметр D 2780; внутренний, диаметр Dg 1100; толщина стенки Нд 840,

Процесс был смоделирован в масштабе 1:20 на заготовках из свинцово- сурьмянистого сплава, что позводлет вести раскатку при комнатной температуре без предварительного подогрева. Размер модельной заготовки, мм: D H. 139-, D; 55; Н 42,

Раскатка проводилась с единичным обжатием 2-4 мм, что на реальной заготовке составляет 40-80 мм. Это несколько больше, чем применяемое в реальном процессе обжатие (40-50 мм),

По выражению (1) значение АНд, составляет 4 мм при f 0,32, что для работы без смазки (свинец по стали) допустимо. Принимая в пределе по условию (2)

периметра заготовки. Выбор конкретного значения зависит от длины плоского инструмента, который имеется в наличии в каждом конкретном случае, г При достаточно длинном плоском инструменте возможна раскатка всего периметра заготовки с одной промежуточной кантовкой, а в случае меньшей длины плоского инструмента раскатку fO обечайки ведут с 2-3 кантовками заготовки. Первому случаю соответствуют значения 0,55-0,7 периметра, а BTopoJjiy - 0,3-0,4,

15 Формула изобретения

Способ раскатки кольцевых заготовок, при котором заготовку нагревают, устанавливают на неприводной ва-- лок и деформируют по толщине стенки 20 между этим валком и инструментальной плитой при возвратно-поступательном ее перемещении, отличающий&Н

мсккс

ЛН 4,

по формуле (4) получаем

номичности за счет уменьшения метал- 25 лоемкости инструментальной оснастки путем обеспечения раскатки последовательно по участкам периметра заготовки, заготовку раскатывают по меньшей мере за два прохода с кантовкой

длины раскатанной части заготовки пе-30 заготовки между проходами вокруг валред кантовкой является 0,3-0,7 длины ,ка.

и .139-4 - 42 33,4 мм, Наиболее оптимальным интервалом

периметра заготовки. Выбор конкретного значения зависит от длины плоского инструмента, который имеется в наличии в каждом конкретном случае, При достаточно длинном плоском инструменте возможна раскатка всего периметра заготовки с одной промежуточной кантовкой, а в случае меньшей длины плоского инструмента раскатку обечайки ведут с 2-3 кантовками заготовки. Первому случаю соответствуют значения 0,55-0,7 периметра, а BTopoJjiy - 0,3-0,4,

Формула изобретения

Способ раскатки кольцевых заготовок, при котором заготовку нагревают, устанавливают на неприводной ва-- лок и деформируют по толщине стенки между этим валком и инструментальной плитой при возвратно-поступательном ее перемещении, отличающий

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ РАСКАТКИ КОЛЬЦЕВЫХ ЗАГОТОВОК | 1994 |

|

RU2071861C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ИЗДЕЛИЙ | 1992 |

|

RU2025180C1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ ПОЛЫХ ИЗДЕЛИЙ НА ГИДРАВЛИЧЕСКОМ ПРЕССЕ | 2015 |

|

RU2601842C2 |

| "Способ раскатки широких металлических обечаек и бандажей "Крюкан" | 1989 |

|

SU1738447A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2030934C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ТРУБ | 2006 |

|

RU2315671C1 |

| СПОСОБ УПРОЧНЕНИЯ ЗАГОТОВОК, ПРЕИМУЩЕСТВЕННО КОЛЬЦЕВЫХ, ИЗ ХРОМОМАРГАНЦЕВЫХ СТАЛЕЙ | 2012 |

|

RU2542957C2 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ КОЛЕЦ С РЕГУЛЯРНОЙ МИКРОСТРУКТУРОЙ | 2017 |

|

RU2659501C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ ИЗ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2004 |

|

RU2271261C1 |

Изобретение относится к спосо- ,бу раскатки кольцевых заготовок с использованием прокатного оборудования и позволяет снизить металлоемкость по следнего путем уменьшения длины инструментальной плиты. Эта цель достигается тем, что заготовка раскатывается между неприводным валком и инструментальной плитой, дви- сжущейся возвратно-поступательно. Заготовку раскатывают по меньшей мере за два прохода с ее кантовкой между проходами вокруг валка. Такая раскаФ- ка обеспечивает обработку заготовки последовательно по участкам ее периметра и требует меньшей длины инструментальной плиты. 4 ил. Ш сл с 00 01 ел СлЭ СО СП

фие .

фиг 2

HL

д

)

фигЗ

Редактор Т.Парфенова

Составитель Л.Костин Техред Л.Олийнык

Заказ 5741/10Тираж 583Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж -35, Раушская наб., д. 4/5

Производсл Р енио-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

CfJuff.

Корректор Г.Решетник

| Способ изготовления профильных изделий типа колец | 1976 |

|

SU625822A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-30—Публикация

1985-12-30—Подача