Изобретение относится к обработке металлов давлением частности и может быть использовано в тяжелом машиностроении, например в котло- и турбостроении.

Широко известны различные способы горячей раскатки кольцевых металлических заготовок( Ковка и объемная штамповка стали: Справочник/Под ред. М.В.Сторожева. М. Машиностроение, 1968, т.2, с.220).

Наиболее близок по технической сущности к предлагаемому способ раскатки между вращающимися в противоположные стороны и сближающимися между собой двумя горизонтальными валками с параллельными осями (авт.св. № 632450, кл. В 21 Н 1/06, 1977).

Недостатком этого способа является невозможность получения широких обечаек и бандажей из существенно более узкой кольцевой заготовки. Причина этого - преимущественное течение металла при такой раскатке в длину, т.е. происходят существенное увеличение диаметра и недостаточное увеличение ширины заготовки. Кроме того, при раскатке кольцевых заготовок по этому способу необходимы высокие удельные давления. Чтобы не превысить возможности оборудования, зачастую приходится снижать единичные обжатия, снижая тем самым нагрузки на валки. Это увеличивает продолжительность раскатки, что, в свою очередь, ведет к дополнительному остыванию заготовки и снижению пластичности Падает производительность процесса.

Цель изобретения - расширение технологических возможностей за счет увеличения сортамента изделий и повышение производительности путем увеличения единичных обжатий.

Поставленная цель достигается тем, что раскатку начинают в валках, оси которых установлены под углом друг к другу в проекции на горизонтальную плоскость и симметричны относительно оси прокатки, при этом в процессе раскатки угол разворота валков уменьшают до нулевого значения в конечный момент раскатки.

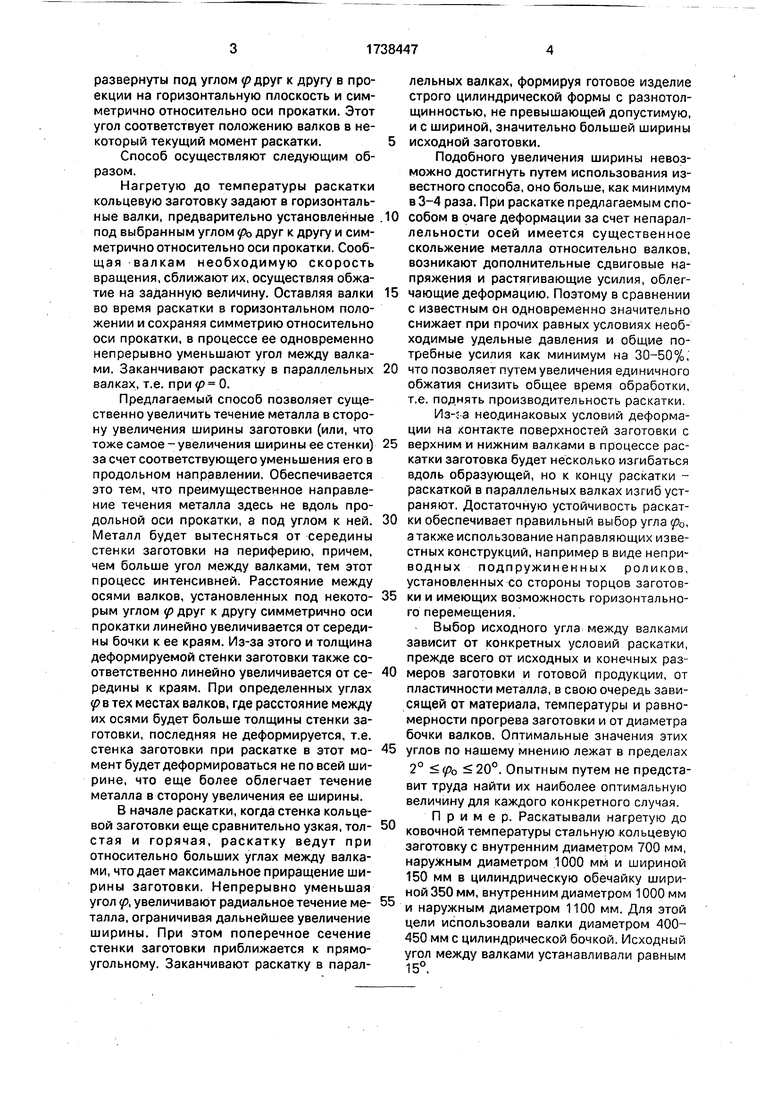

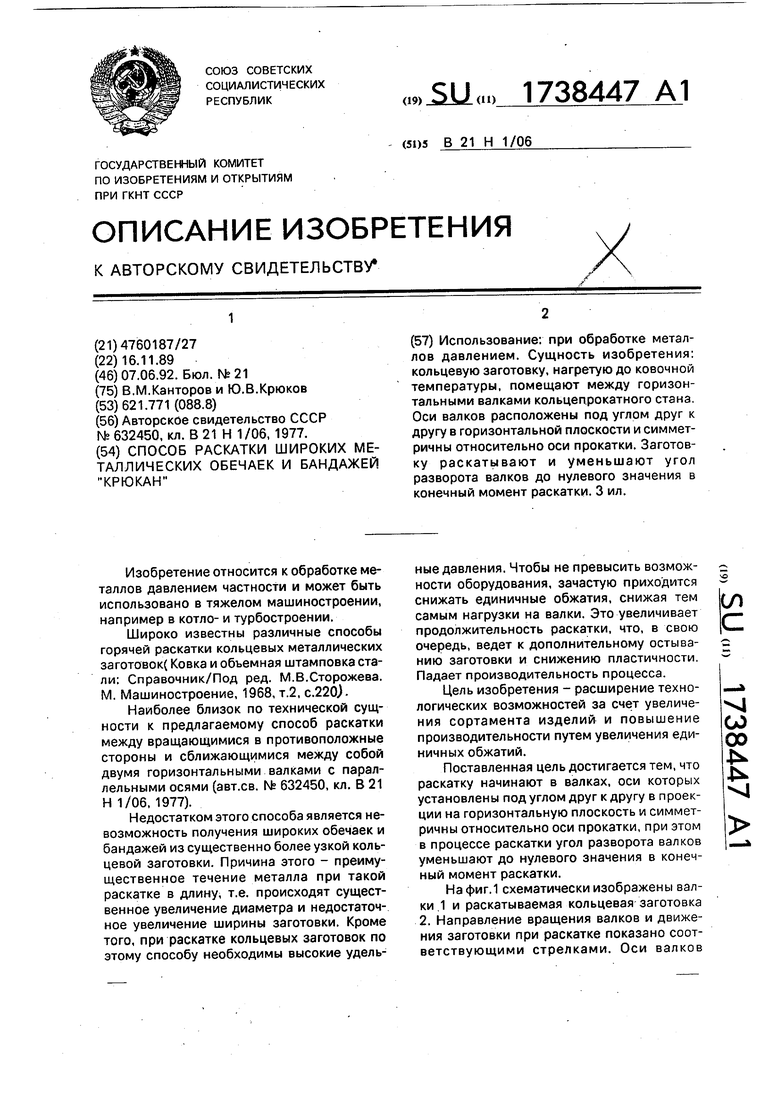

Нафиг.1 схематически изображены валки 1 и раскатываемая кольцевая заготовка 2. Направление вращения валков и движения заготовки при раскатке показано соответствующими стрелками. Оси валков

(Л

с

ч|

со

00

4 4

развернуты под углом р друг к другу в проекции на горизонтальную плоскость и симметрично относительно оси прокатки. Этот угол соответствует положению валков в некоторый текущий момент раскатки.

Способ осуществляют следующим образом.

Нагретую до температуры раскатки кольцевую заготовку задают в горизонтальные валки, предварительно установленные под выбранным углом ро друг к другу и симметрично относительно оси прокатки. Сообщая валкам необходимую скорость вращения, сближают их, осуществляя обжатие на заданную величину. Оставляя валки во время раскатки в горизонтальном положении и сохраняя симметрию относительно оси прокатки, в процессе ее одновременно непрерывно уменьшают угол между валками. Заканчивают раскатку в параллельных валках, т.е. при .

Предлагаемый способ позволяет существенно увеличить течение металла в сторону увеличения ширины заготовки (или, что тоже самое - увеличения ширины ее стенки) за счет соответствующего уменьшения его в продольном направлении. Обеспечивается это тем, что преимущественное направление течения металла здесь не вдоль продольной оси прокатки, а под углом к ней. Металл будет вытесняться от середины стенки заготовки на периферию, причем, чем больше угол между валками, тем этот процесс интенсивней. Расстояние между осями валков, установленных под некото- рым углом р друг к другу симметрично оси прокатки линейно увеличивается от середины бочки к ее краям. Из-за этого и толщина деформируемой стенки заготовки также соответственно линейно увеличивается от се- редины к краям. При определенных углах рв тех местах валков, где расстояние между их осями будет больше толщины стенки заготовки, последняя не деформируется, т.е. стенка заготовки при раскатке в этот мо- мент будет деформироваться не по всей ширине, что еще более облегчает течение металла в сторону увеличения ее ширины.

В начале раскатки, когда стенка кольцевой заготовки еще сравнительно узкая, тол- стая и горячая, раскатку ведут при относительно больших углах между валками, что дает максимальное приращение ши- рины заготовки. Непрерывно уменьшая угол р, увеличивают радиальное течение ме- талла, ограничивая дальнейшее увеличение ширины. При этом поперечное сечение стенки заготовки приближается к прямоугольному. Заканчивают раскатку в параллельных валках, формируя готовое изделие строго цилиндрической формы с разнотол- щинностью, не превышающей допустимую, и с шириной, значительно большей ширины исходной заготовки.

Подобного увеличения ширины невозможно достигнуть путем использования известного способа, оно больше, как минимум в 3-4 раза. При раскатке предлагаемым способом в очаге деформации за счет непараллельности осей имеется существенное скольжение металла относительно валков, возникают дополнительные сдвиговые напряжения и растягивающие усилия, облегчающие деформацию. Поэтому в сравнении с известным он одновременно значительно снижает при прочих равных условиях необходимые удельные давления и общие потребные усилия как минимум на 30-50%, что позволяет путем увеличения единичного обжатия снизить общее время обработки, т.е. поднять производительность раскатки.

Из-са неодинаковых условий деформации на контакте поверхностей заготовки с верхним и нижним валками в процессе раскатки заготовка будет несколько изгибаться вдоль образующей, но к концу раскатки - раскаткой в параллельных валках изгиб устраняют. Достаточную устойчивость раскатки обеспечивает правильный выбор угла р0, а также использование направляющих известных конструкций, например в виде неприводных подпружиненных роликов, установленных со стороны торцов заготовки и имеющих возможность горизонтального перемещения.

Выбор исходного угла между валками зависит от конкретных условий раскатки, прежде всего от исходных и конечных размеров заготовки и готовой продукции, от пластичности металла, в свою очередь зависящей от материала, температуры и равномерности прогрева заготовки и от диаметра бочки валков. Оптимальные значения этих углов по нашему мнению лежат в пределах

2° р0 20°. Опытным путем не представит труда найти их наиболее оптимальную величину для каждого конкретного случая.

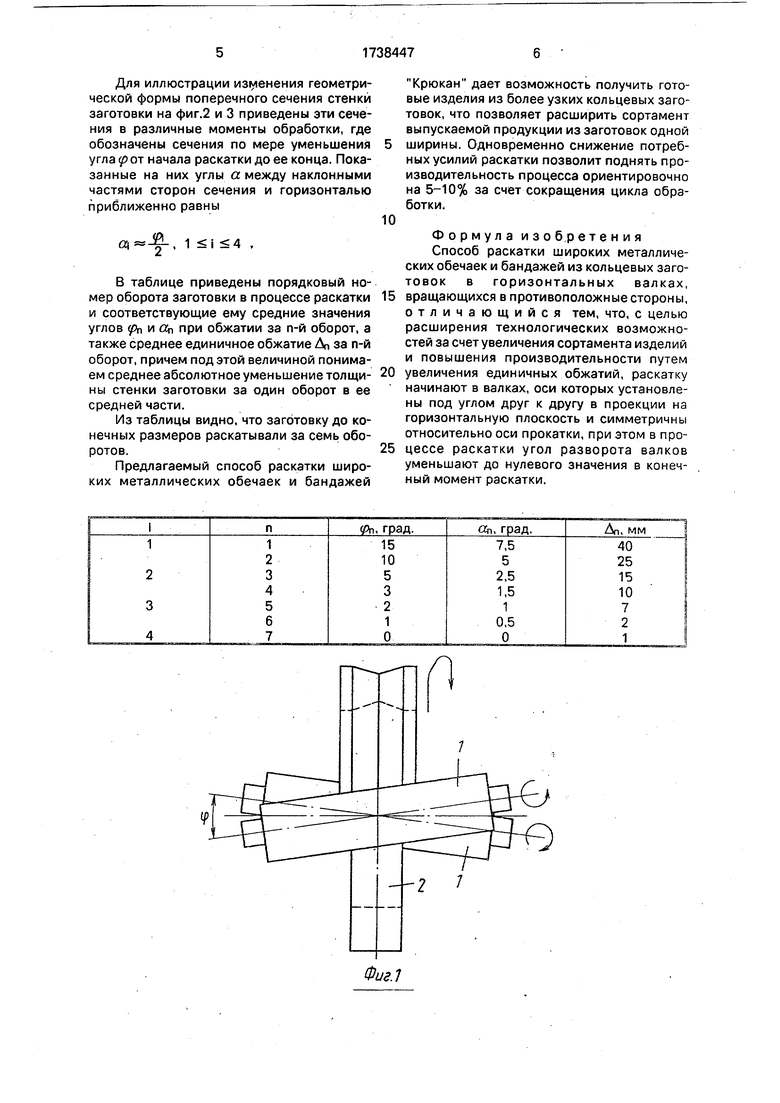

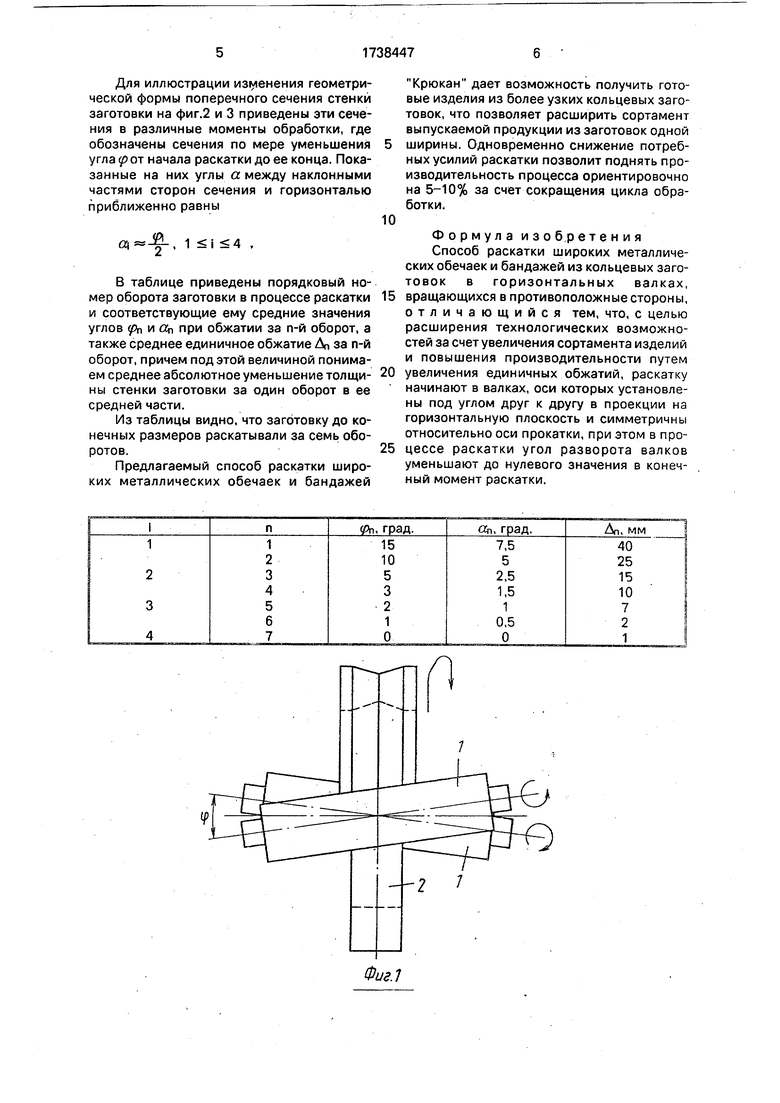

Пример. Раскатывали нагретую до ковочной температуры стальную кольцевую заготовку с внутренним диаметром 700 мм, наружным диаметром 1000 мм и шириной 150 мм в цилиндрическую обечайку шириной 350 мм, внутренним диаметром 1000 мм и наружным диаметром 1100 мм. Для этой цели использовали валки диаметром 400- 450 мм с цилиндрической бочкой. Исходный угол между валками устанавливали равным 15°.

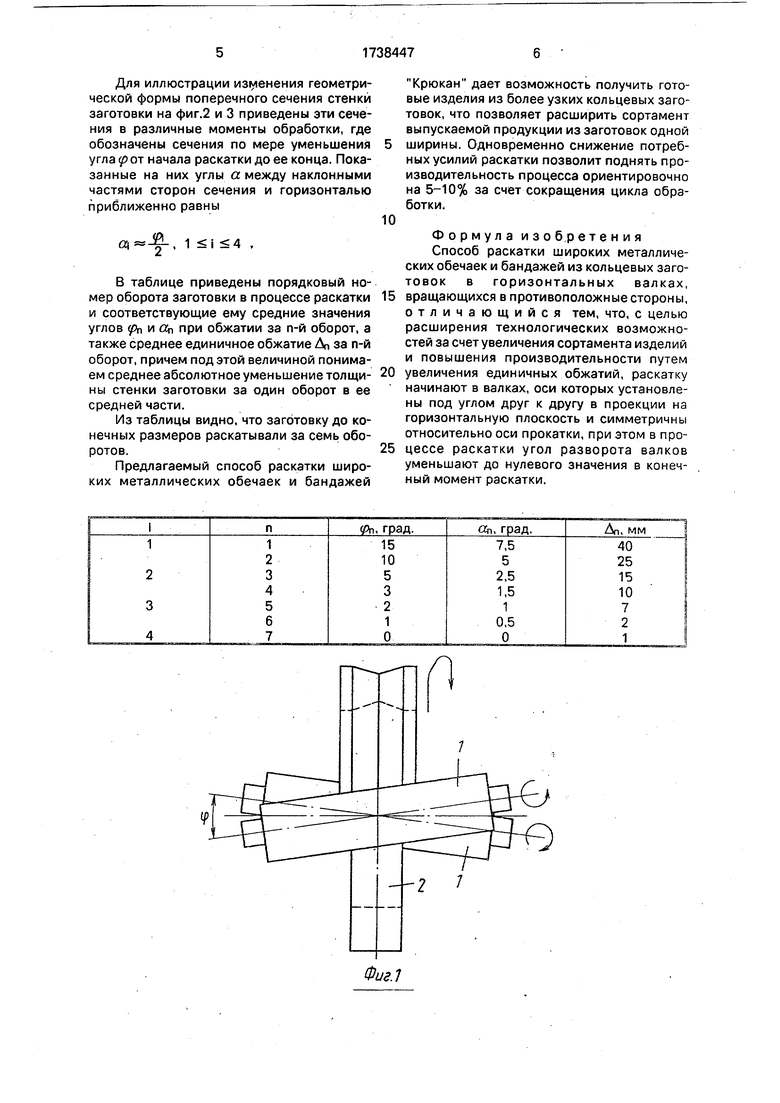

Для иллюстрации изменения геометрической формы поперечного сечения стенки заготовки на фиг.2 и 3 приведены эти сечения в различные моменты обработки, где обозначены сечения по мере уменьшения угла р от начала раскатки до ее конца. Показанные на них углы а между наклонными частями сторон сечения и горизонталью приближенно равны

а «

Ж

1 i 4

В таблице приведены порядковый номер оборота заготовки в процессе раскатки и соответствующие ему средние значения углов и «п при обжатии за n-й оборот, а также среднее единичное обжатие Дп за п-й оборот, причем под этой величиной понимаем среднее абсолютное уменьшение толщины стенки заготовки за один оборот в ее средней части.

Из таблицы видно, что заготовку до конечных размеров раскатывали за семь оборотов.

Предлагаемый способ раскатки широких металлических обечаек и бандажей

Крюкан дает возможность получить готовые изделия из более узких кольцевых заготовок, что позволяет расширить сортамент выпускаемой продукции из заготовок одной

ширины. Одновременно снижение потребных усилий раскатки позволит поднять производительность процесса ориентировочно на 5-10% за счет сокращения цикла обработки.

Формула изобретения Способ раскатки широких металлических обечаек и бандажей из кольцевых заготовок в горизонтальных валках,

вращающихся в противоположные стороны, отличающийся тем, что, с целью расширения технологических возможностей за счет увеличения сортамента изделий и повышения производительности путем

увеличения единичных обжатий, раскатку начинают в валках, оси которых установлены под углом друг к другу в проекции на горизонтальную плоскость и симметричны относительно оси прокатки, при этом в процессе раскатки угол разворота валков уменьшают до нулевого значения в конечный момент раскатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ТРУБ | 2006 |

|

RU2315671C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2185914C2 |

| Способ производства труб | 1979 |

|

SU839631A1 |

| СПОСОБ МНОГОПРОХОДНОЙ РЕВЕРСИВНОЙ ВИНТОВОЙ ПРОКАТКИ ПРУТКОВ БОЛЬШОГО ДИАМЕТРА | 2018 |

|

RU2693418C1 |

| Способ раскатки полой заготовки на оправке в трехвалковом стане винтовой прокатки и рабочий валок для его осуществления | 2019 |

|

RU2723494C1 |

| СПОСОБ РАСКАТКИ ГИЛЬЗ | 2006 |

|

RU2320433C2 |

| ТРЕХВАЛКОВЫЙ СТАН ВИНТОВОЙ ПРОКАТКИ И ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2009737C1 |

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

| ВАЛОК СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2013 |

|

RU2554246C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 530Х8-12 ММ ИЗ СТАЛИ МАРКИ 08Х18Н10-Ш | 2016 |

|

RU2613814C1 |

Использование: при обработке металлов давлением. Сущность изобретения: кольцевую заготовку, нагретую до ковочной температуры, помещают между горизонтальными валками колыдепрокатного стана Оси валков расположены под углом друг к другу в горизонтальной плоскости и симметричны относительно оси прокатки. Заготовку раскатывают и уменьшают угол разворота валков до нулевого значения в конечный момент раскатки. 3 ил.

уу у у s s S- jf S s S s. f s /JT s f / f / / Л S Ј L L Л Ј1 Ј-Ј-Ј-&

Фиг.З

| Способ изготовления кольцевых изделий | 1976 |

|

SU632450A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-07—Публикация

1989-11-16—Подача