N5 Ю

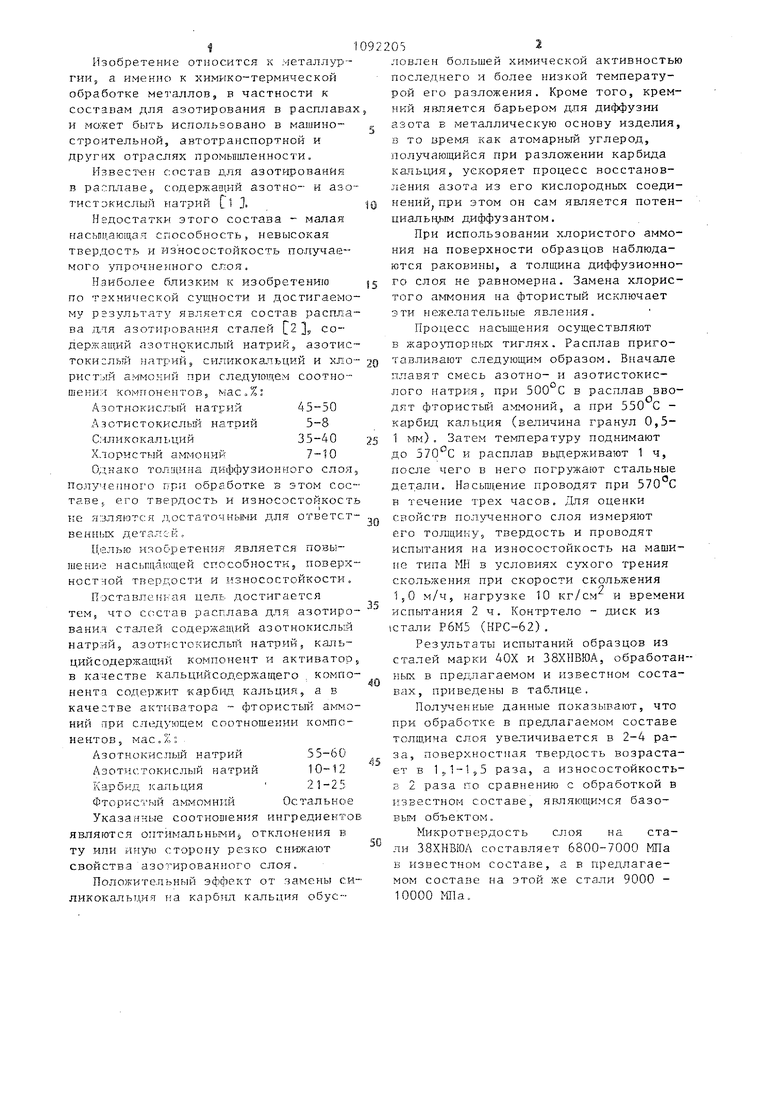

О СЛ I Изобретение относится к металлур-гии, а именно к химико-термическор обработке металлов, в частности к составам для азотирования в расплава и может быть использовано в машинострогттельной, автотранспортной и других отраслях промыиленности, Извес1ч н состав для азот:ированйя в , содержащий азотно- и азо тистэкислый натрий l , Недостатки этого состава - малая насыщающая способность, невысокая твердость и износостойкость получаемого упрочненного слоя. Наиболее близким к изобретению по тзхнической сущности и достигаемо му результату является состав распла ва для азотирования сталей Г2 ,, содержащий азотнокислый натрий, азотис токигльгй натрий, силикокальдий и хло ристый аммоний при сле,д пощем соотношении комггонентов, мас.%: Азотнокислый натр1 Й 45-50 Азотистокисльй натрий 5-8 Смликокальций35-40 Хл о ри с тый а мм опий 7-10 0,днако толщи.на диффузионного слоя полу-генного при обработке з этом сос таве его твердость и износостойкост не я:зляются д, ос тат очными для ответст BeHHijK деталей,Целью изобретения является повышение насьпцающей способности; поверх ностной твердости и износостойкости. Поставленная цель достигается тем, что состав расплава для азотиро вания сталей содержащий азотнокисльй натрий, азотистокисльт натрий, кальцийсодержащий компонент и активатор в качестве кальцийсодержащего . компо нента содержит карбид кальция, а в качестве активатора - фтористьш ний при следующем соотношении комт/окантов 5 мае.%: Азотнокислый натрий 55-60 Азотистокислый натрий 10-12 Карбид кальция 21-25 Фтористый аммомннй Остальное Указанные соотнопгения ингредиенто ту ипи иную сторону резко снижают свойства азотированного слоя. Положительный эффект от замены си ликокальция на карбид кальция обус05лловлен большей химической активностью последнего и более низкой температурой его разложения. Кроме того, кремний Я ляется барьером для диффузии азота в металлическую основу изделия, в то время как атомарный углерод, получающийся при разложении карбида кальи я, ускоряет процесс восстановления азота из его кислородных соединений при этом он сам является потенциал диффузантом. При использовании хлористого аммония на поверхности образцов наблюдаются раковины, а толщина диффузионного слоя не равномерна. Замена хлористого аммония на фтористый исключает эти нежелательные явления. Процесс насыщения осуществляют в жаро т1орных тиглях. Расплав приготавливают следующим образом. Вначале плавят смесь азотно- и азотистокислого натрия 5 при 500 С в расплав вводят фтористьм аммоний, а при 550 С карбид кальция (величина гранул 0,51 мм). Затем температуру поднимают до и расплав выдерживают 1 ч, после чего в него погружают стальные детали. Насьш);ение проводят при в течение трех часов. Для оценки свойств полу-ченного слоя измеряют его тогацику, твердость и проводят испытания на износостойкость на машине типа МН в условиях сухого трения скольжения при скорости скольжения 1;0 м/ч, нагрузке 10 кг/см и времени испытания 2 ч. Контртело - диск из стали Р6М5 (НРС-62). Результаты испытаний образцов из сталей марки ДОХ и 38ХНВЮА. обработанг ых в предлагаемом и известном составах, приведены в таблице, Полученные данные показьшают, что при обработке в предлагаемом составе толщина слоя увеличивается в 2-4 раза, поверхностная твердость возрастает в 1 ,, 1 -1, 5 раза, а износостойкостьв 2 раза по сравнению с обработкой в известном составе, являющимся базоBb -i объектом. Микротвердость слоя на стали 38ХНВЮА составляет 6800-7000 МПа в известном составе, а в предлагаемом составе на этой же стали 9000 10000 Mia.

азотнокис55

азотисто10 0,15 0,1 25 кальция

Аммоний фтористый

2Натрий азотнокислыйНатрий азотистокислый

Карбид кальция

Аммоний фтористый

3Натрий азотнокислыйНатрий азотистокислый

Карбид кальция

Аммоний фтористый

4 Натрий азотнокислый

Натрий азотистокислый

Силикокальций .

Хлористьй аммоний

540 874

0,68 0,65

0,62 0,59

590 908

0,51 0,43

613 966

Известный

1,09 1,01

473 825

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для жидкостного боросилицирования стальных изделий | 1990 |

|

SU1740492A1 |

| Способ химико-термической обработки | 1981 |

|

SU1006534A1 |

| СПОСОБ БОРОАЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2194793C1 |

| Состав для комплексного насыщения режущего твердосплавного иструмента | 1989 |

|

SU1617053A1 |

| Расплав для азотирования стальных изделий | 1986 |

|

SU1355641A1 |

| СОСТАВ ДЛЯ БОРОМЕДНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ВИБРОКИПЯЩЕМ СЛОЕ | 1991 |

|

RU2012691C1 |

| СОСТАВ ДЛЯ БОРОМЕДНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1991 |

|

RU2015200C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1991 |

|

RU2009025C1 |

| Состав для комплексного насыщения стальных изделий | 1991 |

|

SU1803470A1 |

| Обмазка для силицирования стальных изделий | 1988 |

|

SU1615226A1 |

СОСТАВ РАСПЛАВА ДЛЯ АЗОТИРОВАНИЯ СТАЛЕЙ, содержащий азотнокислый натрий, азотистокислый натрий, кальцийсодержащий компонент и активатор, отличающийся тем, что, с целью повьшения насыщающей способности, поверхностной твердости и износостойкости, он в качестве кальцийсодержащего компонента содержит карбид кальция, а в качестве активатора - фтористый аммоний при следующем соотношении компонентов, мае,%: Азотнокислый натрий55-60 Q S Азотистокислый натрий 10-12 Карбид кальция21-25 Фтористый аммоний Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Изд-во Горьковского политехнического института, 1955, с | |||

| Вага для выталкивания костылей из шпал | 1920 |

|

SU161A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 1972 |

|

SU412301A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-05-15—Публикация

1982-09-14—Подача