Изобретение относится к химико-термической обработке, в частности к процессам насыщения металлов и сплавов азотом, и может быть использовано в машиностроительной, станкостроительной, автомобильной и других отраслях промышленности для повышения эксплуатационной стойкости деталей машин и технологической оснастки.

Цель изобретения - повышение абразивной износостойкости поверхности изделий, испытывающих высокие циклические нагрузки.

В состав для жидкостной карбонитра- ции. содержащей цианат щелочного металла, цианурамид и карбонат щелочного металла, дополнительно вводят тетрафтор- борат аммония, в качестве цианата щелочного металла он содержит цианат натрия, а в качестве карбоната щелочного металла - карбонат натрия при следующем соотношении компонентов, мас.%:

Цианат натрия50-55

Цианура мид7-9

Тетрафторборат

аммония10-14

Карбонат натрияОстальное

Тетрафторборат аммония NH4(BF4) - кристаллическое вещество, имеет температуру плавления 487°С Применяется в качестве компонента флюсов для сварки и пайки металлов, формовочных составов и электролитов для получения цветных металлов

Тетрафторборат аммония в предлагаемом составе является поставщиком дополнительных атомов азота и поставщиком активных атомов бора при проведении процесса хммшсо-термической обработки Однако в отличие от процессов жидкостной карбонизации и борирования при обработке в предлагаемом составе образуется не карбдонитрид типа (Ре)а-з, С, N или бориды FeB и FeaB, а новое вещество на базе химического соединения железа, бора, азота и углерода, которое придает поверхности изделия высокую твердость и абразивную износостойкость при сохранении пластичности и вязкости упрочненного слоя. Проведенными рентгенофазовыми анализами не удало сь интенсифицировать образующееся вещество ни с карбонитри- дами, ни с бормдами. Для определения природы и свойств вещества необходимо проведение специальных многочисленных физико-химических исследований.

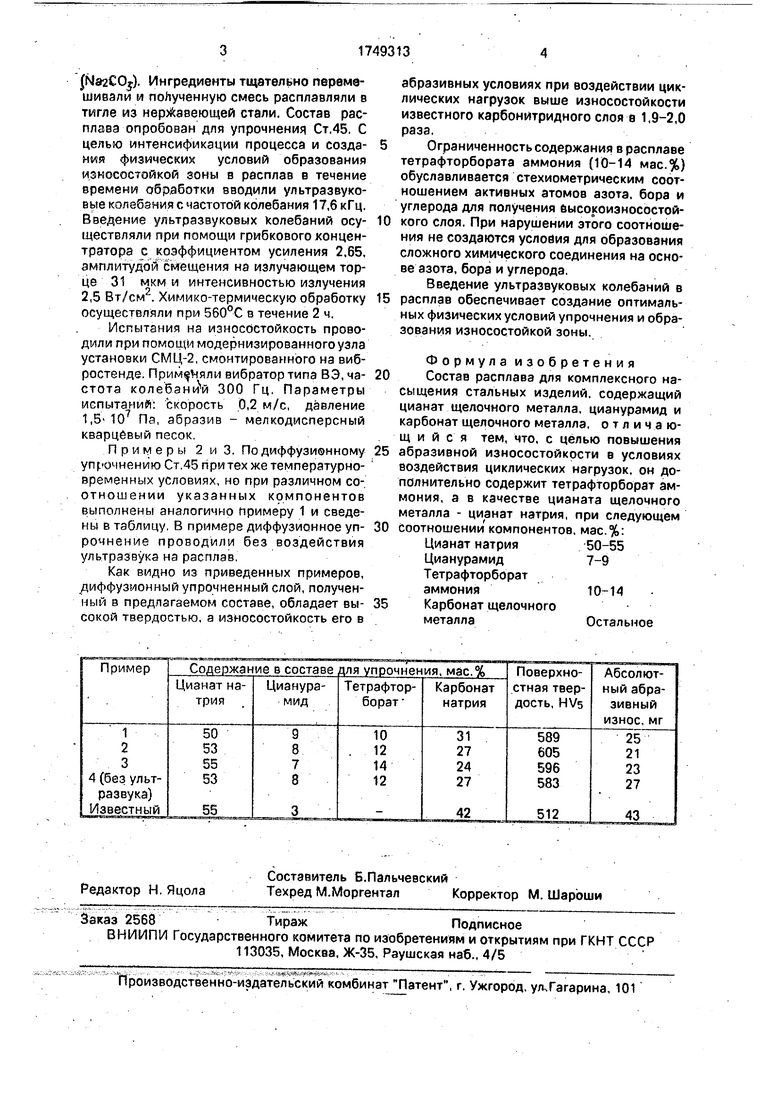

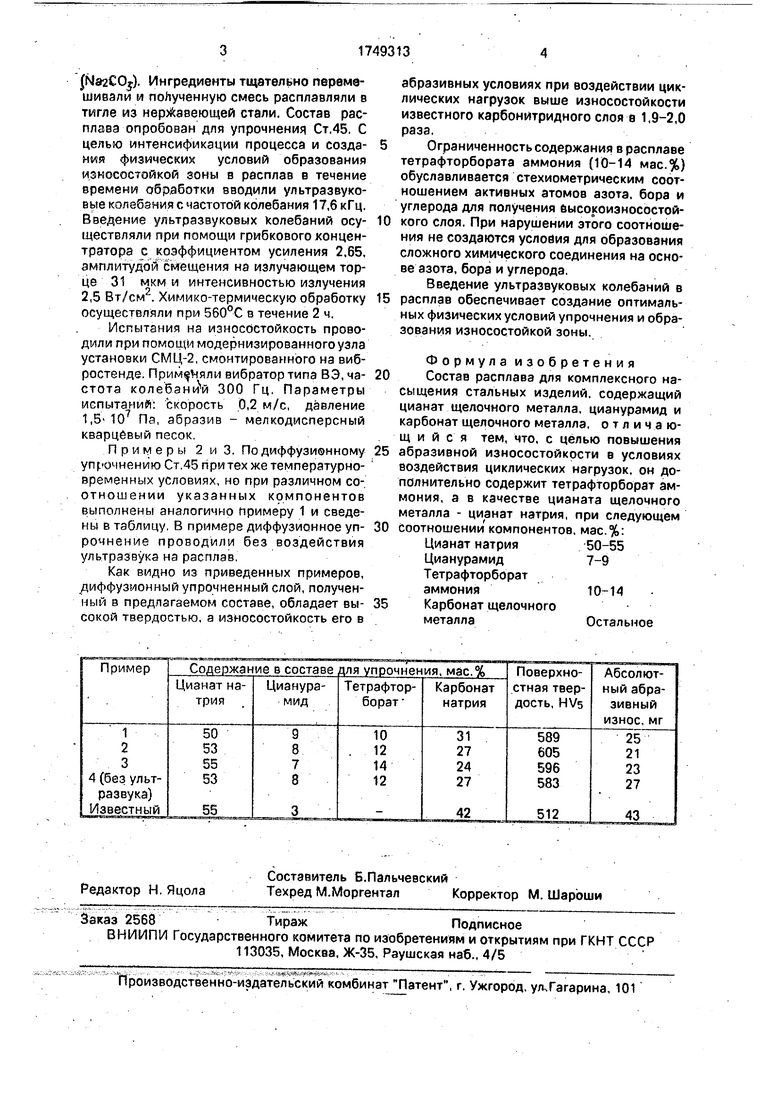

Пример 1. Брали 50 мае % цианата натрия (NaCNO), 6 мас.% цианурамида (CsHeNs), 10 мас.% тетрафторбората аммония MH4BF4)3 и 34 мае % карбоната натрия

Чщшет

с

(Na2COy). Ингредиенты тщательно перемешивали и полученную смесь расплавляли в тигле из нержавеющей стали. Состав расплава опробован для упрочнения Ст.45. С целью интенсификации процесса и созда- мия физических условий образования износостойкой зоны в расплав в течение времени обработки вводили ультразвуковые колебания с частотой колебания 17,6 кГц. Введение ультразвуковых колебаний осу- ществляли при помощи грибкового концентратора с коэффициентом усиления 2,65, амплитудой смещения на излучающем торце 31 мкм и интенсивностью излучения 2,5 Вт/см2. Химико-термическую обработку осуществляли при 560°С в течение 2 ч.

Испытания на износостойкость проводили при помощи модернизированного узла установки СМЦ-2, смонтированного на вибростенде. вибратор типа ВЭ, частота колебаний 300 Гц. Параметры испытаний: скорость 0,2 м/с, давление 1,S 107 Па, абразив - мелкодисперсный кварцевый песок

Примеры 2 и 3. По диффузионному упрочнению Ст.45 притех же температурно- временных условиях, но при различном со- отношении указанных компонентов выполнены аналогично примеру 1 и сведены в таблицу, В примере диффузионное упрочнение проводили без воздействия ультразвука на расплав,

Как видно из приведенных примеров, диффузионный упрочненный слой, полученный в предлагаемом составе, обладает вы- сокой твердостью, а износостойкость его в

5

0

абразивных условиях при воздействии циклических нагрузок выше износостойкости известного карбонитридного слоя в 1,9-2,0 раза.

Ограниченность содержания в расплаве тетрафторбората аммония (10-14 мас.%) обуславливается стехиометрическим соотношением активных атомов азота, бора и углерода для получения высокоизносостой- кого слоя. При нарушении этого соотношения не создаются условия для образования сложного химического соединения на основе азота, бора и углерода.

Введение ультразвуковых колебаний в расплав обеспечивает создание оптимальных физических условий упрочнения и образования износостойкой зоны.

Формула изобретения Состав расплава для комплексного насыщения стальных изделий, содержащий цианат щелочного металла, цианурамид и карбонат щелочного металла, отличающийся тем, что, с целью повышения абразивной износостойкости в условиях воздействия циклических нагрузок, он дополнительно содержит тетрафторборат аммония, а в качестве цианата щелочного металла - цианат натрия, при следующем соотношении компонентов, мас.%:

ого

50-55 7-9

10-14 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Расплав для азотирования | 1987 |

|

SU1507861A1 |

| Состав для термического восстановления изношенных стальных изделий | 1987 |

|

SU1558994A1 |

| Состав для карбонитроборирования стальных изделий | 1989 |

|

SU1633014A1 |

| Состав для термического восстановления изношенных стальных изделий | 1989 |

|

SU1696574A1 |

| Состав для термического восстановления стальных изделий | 1988 |

|

SU1585380A1 |

| Расплав для азотирования стальных изделий | 1986 |

|

SU1355641A1 |

| СПОСОБ И СОСТАВ ДЛЯ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1996 |

|

RU2157859C2 |

| Состав для жидкостного боросилицирования стальных изделий | 1990 |

|

SU1740492A1 |

| Состав для газового сульфоцианирования стальных изделий | 1981 |

|

SU962332A1 |

| Состав для жидкостного борирования стальных деталей | 1982 |

|

SU1021681A1 |

Использование: состав позволяет проводить насыщение стальных изделий азотом. Сущность изобретения: состав содержит 50-55 мас.% цианата натрия, 7-9 мас.% цианурамида, 10-14 мае % тет- рафторбората аммония и остальное - карбонат щелочного металла. 1 табл.

| Расплав для азотирования | 1980 |

|

SU943322A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-07-23—Публикация

1989-12-12—Подача