« Изобретение относится к управле- , нию процессами помола сырья в барабанных мельницах сливного типа и может быть использовано в цветной и черной металлургии при обогащении полезных ископаемых, а также в цементной промышленности и других отраслях народного хозяйства.

Цель изобретения - оптимизация практически одинаковы в части влияния

жима работы мельницы при мокром измельчении.

Сущность способа заключается в следующем.

Любая мельница, измельчающая материал, имеет свою, присущую только ей характеристику изменения скорости измельчения частиц материала от объема материала в мельнице, которая может быть представлена вы15ажением

vV)k f. exp(-k,f.v- c ),

где k.kj коэффициенты, зависящие от физико-механических свойств измельчаемого материала, размеров барабана и дробящих тел;

|U - объем материала в мельнице в долях от объема пространства между мелющими телами;

1 - скорость вращения барабана в долях от условной критической;

с/ - загрузка мельницы мелющими телами в долях от объема барабана.

15

20

изменений загрузки мельницы мелющими телами и скорости вращения барабана. Следовательно, достижение равенства фактического объема материала в мельнице его оптш альному значению, соответствующему максимальной скорости измельчения материала, может быть обеспечено в данном случае только корректировкой внутреннего размера разгрузочной цапфы.

Таким образом, достигается оптимизация работы мельницы, т.е. устанав-, ливаются такие параметры ее работы, при которых создаются в ней оптималь- 25 ные условия гидродинамики.

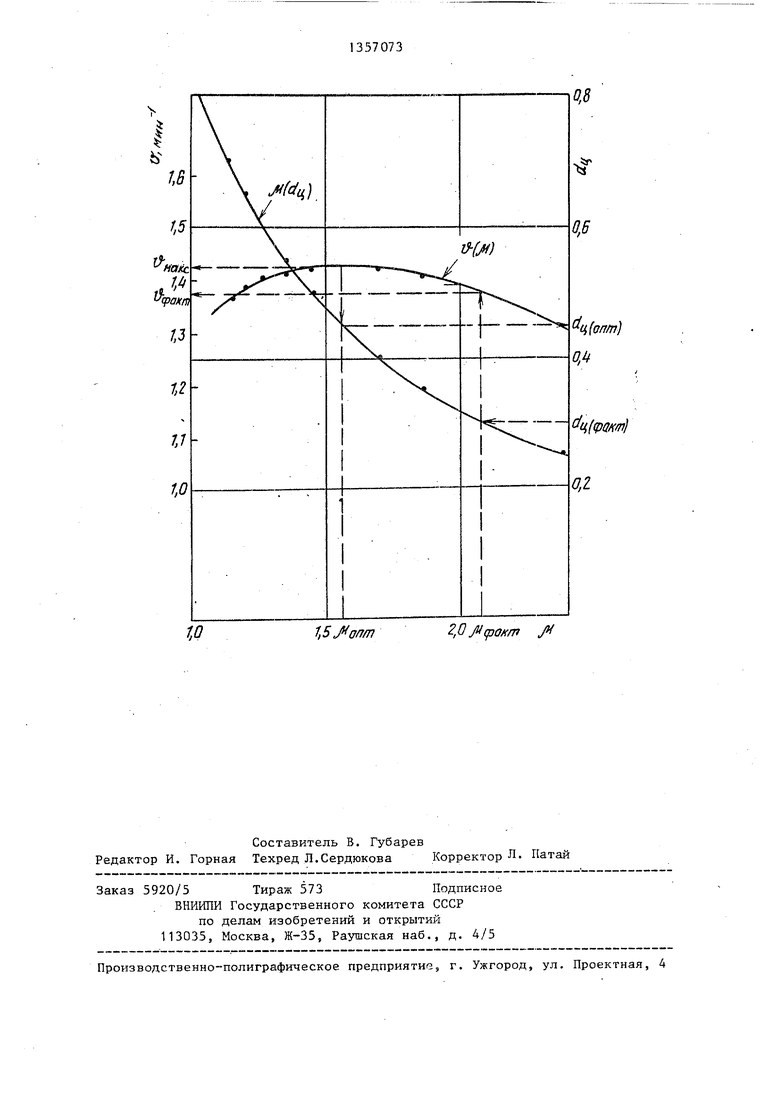

На чертеже представлены кривые зависимости v(|u) - скорости измельчения материала в мельнице от изменения объема материала в мельнице и (Ьакт , фактического объема материала в мельнице от размера разгрузочной цапфы, где на оси абсцисс

30

показана величина (J.

ординат - V

макс

и: d

опт .опт

а на осях

35

Способ осуществляется следующим образом.

В процессе эксплуатации мельницы периодически, преимущественно перед изменением расхода материала в мель-. ницyj загрузки мельницы мелющими телами и скорости вращения мельницы, экспериментально определяют фактический объем материала в мельнице, нацример, используя метод активации пробы загружаемого материала с дальнейшей индикацией времени прохождения этой пробы с помощью детекторов Г-излучения.

Характеристика v(|u) имеет экстремальный характер с максимумом v при |U.p , равном

макс

о,ФЗ

k (f ,оз

Таким образом, при прочих неизменных условиях оптимальный объем материала в мельнице является функцией загрузки- мельницы мелющими телами и скорости вращения мельницы.

Фактический объем материала в мельнице непрерывного измельчения зависит от условий слива пульпы и его можно определить экспериментально или теоретически. Например, для мельниц сливного типа через центральную цапфу справедливо уравнение

1 - 0,11

где d - внутренний диаметр разгрузочной цапфы в долях от внутреннего диаметра барабана;

kp - экспериментальный коэффициент пропорциональности. Сопоставляя выражения для /ч и ( нетрудно видеть, что они

практически одинаковы в части влияния

изменений загрузки мельницы мелющими телами и скорости вращения барабана. Следовательно, достижение равенства фактического объема материала в мельнице его оптш альному значению, соответствующему максимальной скорости измельчения материала, может быть обеспечено в данном случае только корректировкой внутреннего размера разгрузочной цапфы.

Таким образом, достигается оптимизация работы мельницы, т.е. устанав-, ливаются такие параметры ее работы, при которых создаются в ней оптималь- ные условия гидродинамики.

На чертеже представлены кривые зависимости v(|u) - скорости измельчения материала в мельнице от изменения объема материала в мельнице и (Ьакт , фактического объема материала в мельнице от размера разгрузочной цапфы, где на оси абсцисс

показана величина (J.

ординат - V

макс

и: d

опт .опт

а на осях

5

0

5

0

5

Способ осуществляется следующим образом.

В процессе эксплуатации мельницы периодически, преимущественно перед изменением расхода материала в мель-. ницyj загрузки мельницы мелющими телами и скорости вращения мельницы, экспериментально определяют фактический объем материала в мельнице, нацример, используя метод активации пробы загружаемого материала с дальнейшей индикацией времени прохождения этой пробы с помощью детекторов Г-излучения.

Затем с помощью математической модели определяют объем материала в мельнице, -соответствующий максимальной скорости измельчения материала, и корректируют внутренний диаметр разгрузочной цапфы до тех пор, пока фактический объем материала не станет равньм значению, соответствующему максимальной скорости измельчения материала в мельнице. После этого управление процессом помола осуществляется путем изменения расхода материала в мельницу, загрузки мельницы мелющими телами и скорости вращения мельницыдо достижения необходимой крупности помола.

Результаты контроля измельчитель- ного агрегата, полученные при измельчении в. шаровой мельнице (3600 х 4000) объемом 36 м-, работающей при скорости вращения {(0,7 с коэффици- ентом заполнения ,3 и относительным диаметром разгрузочной цапфы d 0,30, следующие: фактический объем материала в мельнице./и 2,36, а скорость измельчения материала в долях от его веса в мельнице v 1,306 мин-,

Рассчитав с помощью математической модели процесса измельчения характеристику v(i), находят, что

1,56, а

V.,

1 ,427 мин- . Зна наглядно свидеопт - глаис чения , и , тельствуют, что в данном случае шаровая мельница работает не в оптимальном режиме. Следовательно, для опти- мизации процесса помола необходимо . так изменить размер d, чтобы fjc. к-г стало равным или близким к показал эксперимент, /и. становится близким к. jU при ,45.

При других конструктивных решениях условий слива пульпы из мельницы подход к управлению процесса помола

г

5 ,

0

5

0

в барабанных мельницах остается без изменений.

Предлагаемый способ позволяет повысить производительность измельчи- тельного агрегата на 5-10%.

Формула изобретения

Способ управления процессом из- мельчения в барабанной мельнице с использованием ячеечной математической модели процесса помола, включающий о,пределение фактического и теоретического объёмов материала в мель- нуце, необходимого для измельчения исходного материала до заданной крупности, и последующую циклическую корректировку расхода материала в мельницу, загрузки мельницы мелющими телами и скорости вращения мельницы, отличающийся тем, что, с целью оптимизации режима работы мельницы при мокром измельчении, между циклами корректировок н а основе ячеечной математической модели дополнительно определяют оптимальный объем материала в мельнице, соответствующий максимальной скорости измельчения материала, и корректируют количество материала путем слива пульпы до достижения равенства фактического объема материала в мельнице .его оптимальному значению.

1,

ц{опт

факт}

2,0j(p0fffn л

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанная мельница непрерывного действия | 1986 |

|

SU1423154A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩИХ СУСПЕНЗИЙ И БАРАБАННАЯ МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2106324C1 |

| Мельница | 1988 |

|

SU1584997A1 |

| ТРУБНАЯ МЕЛЬНИЦА С ВНУТРИМЕЛЬНИЧНЫМ КЛАССИФИЦИРУЮЩИМ УСТРОЙСТВОМ | 2003 |

|

RU2246355C1 |

| Трубная шаровая мельница сухого помола | 2021 |

|

RU2763182C1 |

| Трубная мельница | 1988 |

|

SU1563753A2 |

| ТРУБНАЯ МЕЛЬНИЦА | 2003 |

|

RU2236298C1 |

| ШАРОВАЯ БАРАБАННАЯ МЕЛЬНИЦА | 2006 |

|

RU2291746C1 |

| КЛАССИФИЦИРУЮЩАЯ МЕЛЬНИЦА | 2023 |

|

RU2819320C1 |

| БАРАБАННАЯ МЕЛЬНИЦА | 2001 |

|

RU2201803C2 |

Изобретение относится к способам управления процессом измельчения в барабанной мельнице сливного типа. Целью изобретения является оптимизация режима работы мельницы при мокром измельчении. При эксплуатации мельницы периодически перед изменением расхода материала в мельницу. загрузки мельницы мелющими телами и скорости вращения мельницы экспериментально определяют фактический объем материала в мельнице. Затем с помощью математической модели определяют объем материала в мельнице, со- ответствзгющий максимальной скорости измельчения материала и корректируют количество его за счет изменения условий слива пульпы, например за счет изменения внутреннего диаметра сливной цапфы до тех пор, пока файти- ческий объем материала не станет равным значению, соответствующему максимальной скорости измельчения материала в мельнице. После этого управление процессом помола осуществляется путем изменения расхода материала в мельницу, загрузки мельницы мелющими телами и скорости вращения мельницы до достижения необходимой крупности помола. 1 ил. с ю (Л с: со ел о СО

| СПОСОБ ПОМОЛА ТВЕРДЫХ МАТЕРИАЛОВ | 0 |

|

SU389835A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического управления процессом помола материалов в трубной мельнице | 1976 |

|

SU589019A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-12-07—Публикация

1985-07-10—Подача