1 . 13

Изобретение относится к области обработки металлов давлением и является усовершенствованием устройства по авт. св. № 1082537.

Цель изобретения - расширение технологических возможностей путем регулирования скорости перемещения матрицы в процессе штамповки.

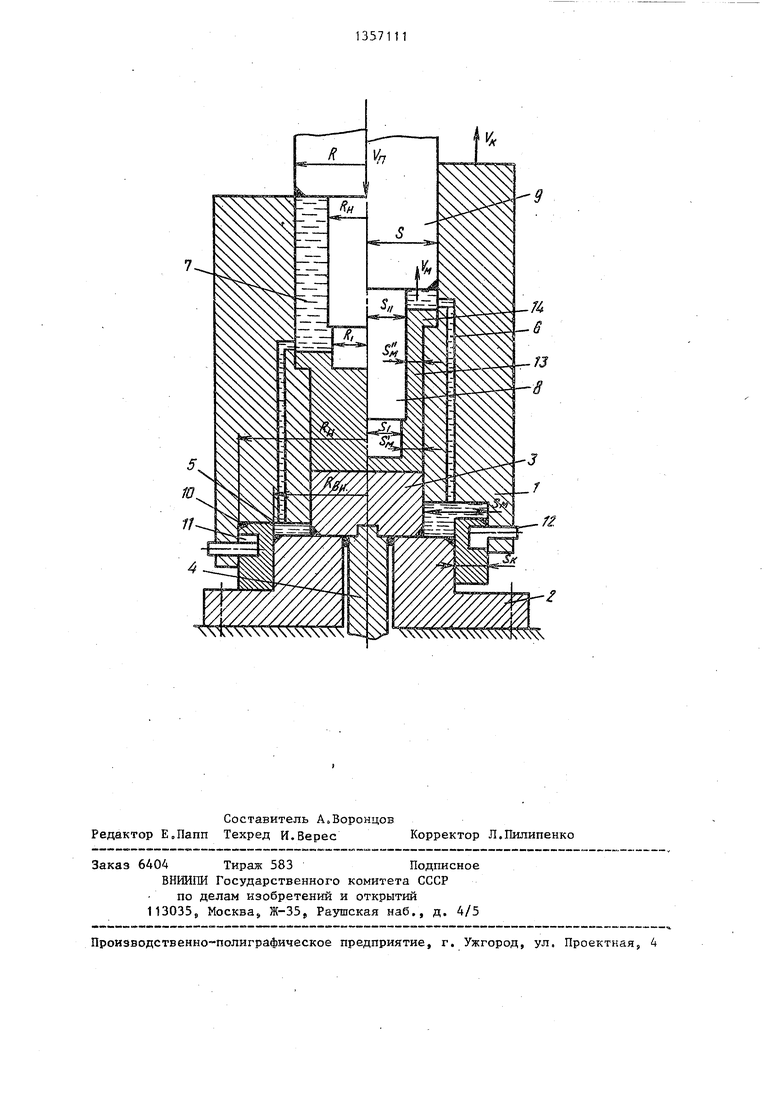

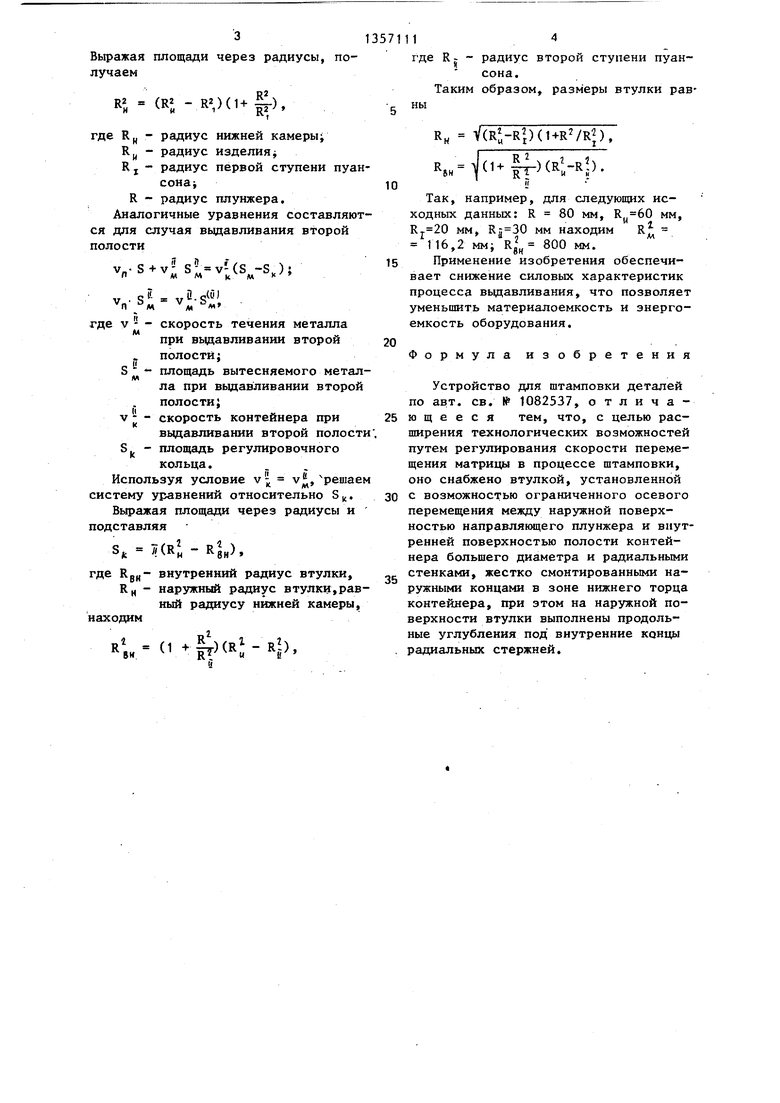

На чертеже изображено устройство, (слева от оси - исходное состояние, справа - в процессе вьщавливания).

Устройство содержит кон тейнер 1, направляющий плунжер 2, опору 3 под обрабатьшаемую заготовку, вытапкива- тель 4. Контейнер 1 выполнен в нижней части с полостью большого дна-, метра и установлен по ней на направляющем плунжере 2 с образованием кольцевой полости 5, которая соеди- нена каналами 6 с полостью 7 контейнера. В контейнер залита рабочая жидкость, которая через каналы 6 свободно проходит в полость 5. Ступенчатый пуансон 8 связан с плунжером 9. Втул- ка Ю, выполненная с продольными углублениями 11, установлена на направляющий плунжер 2 с возможностью перемещения в осевом направления. Ра- диапЬные стержни 12, находящиеся в нижней части контейнера 1, установлены внутренними концами в продольных углублениях 11 втулки 10. Заго- товка 13 выполнена .с буртом 14, который при установке ее во внутренний канал контейнера опирается на ступеньку в канале 6.

Устройство работает следукицим образом.

При приложении нагрузки к ступен- чатому пуансону 8 он внедряется в заготовку 13. Одновременно плунжер 9 вытесняет жидкость из полости 7 меньшего диаметра контейнера через каналы 6 в кольцевую полость 5. .

Поскольку объем жидкости в полости меньшего диаметра контейнера уменьшается по мере внедрения первой ступени пуансона 8 в заготовку 13, то жидкость, перетекая в полость 5, перемещает контейнер 1 вверх. Последний благодаря зацеплению с бзфтом заготовки растягивает деформируемый материал, вызьшая снижение удельного усилия прессования на пуансоне 8.

Во время выдавливания полости второй ступени, имеющей больший диаметр по сравнению с первой ступенью, скорость истечения деформируемого ме112

талла в осевом направлении вдоль стнок контейнера, увеличивается и для того, чтобы обеспечить зацепление бурта заготовки с контейнером, движущимся в осевом направлении вверх, необходимо увеличение скорости движения контейнера, которое осуществляется путем уменьшения площади поперечного сечения кольцевой полости при помощи втулки 10, движение которой по направлению плунжера начинается с момента начала вьщавливания полости второй ступени за счет зацепления радиальных стержней контейнера, находящихся в продольных углублениях втулки.

Размеры втулки выбираются из следующих соображений. Скорости перемещения контейнера при формировании полостей двух ступеней находятся из уравнений мгновенных расходов, которые для формирования первой полости имеют вид

n S VM-SM V, 3„; Sj SJ, V,

где v - скорость пуансона (плунжера) у , v - скорость движения контейнера ;

vT - скорость течения металла при выдавливании первой

ПОЛОСТИ}

S - площадь поперечного сечения плунжера} S,. - площадь поперечного сечени

первой ступени пуансона; S - кольцевая площадь вытесняемого металла из первой полости j

Sjj - площадь нижней камеры контейнера.

Условие постоянного зацепления бурта заготовки

.

Решая систему полученных уравнений относительно площади 5„,

Vn-S + v,-S, Si-v

Vn- S,

M

yl Vl

M k

получаем

SM (g + 1).

313571

Вьфажая площади через радиусы, получаем

(R, -RVCH -), 5

где RH - радиус нижней камеры; R - радиус изделияi R J - радиус первой ступени пуанcoHaj10

R - радиус плунжера. Аналогичные уравнения составляются для случая вьщавливания второй полости

Vn-S + (,);

vn s;

,0.5(6)

/и «

где V - - скорость течения металла при вьщавливании второй

полости;

S - площадь вытесняемого металла при выдавливании второй полости; V - - скорость контейнера при

вьщавливании второй полости S| - площадь регулировочного

кольца.

Используя условие v - v, решаем систему уравнений относительно S.

Выражая площади через радиусы и подставляя

S. (R;, - RL).

fc /f . u

где внутренний радиус втулки, Кц - наружный радиус втулки,равный радиусу нижней камеры, находим

аи

(1 |)(R;;-R;.),

4

радиус второй ступени пуансона.

образом, размеры втулки рав

К„ V(Rj,-Rp(HRVRp,

0

5

5

0

Так, например, для следующих ис-

)K-R)if

Гак, например, для след ходных данных: R 80 мм, мм, мм, мм находим R 116,2 мм; Rgj, 800 мм.

Применение изобретения обеспечивает снижение силовых характеристик процесса вьщавливания, что позволяет уменьшить материалоемкость и энергоемкость оборудования.

Формула изобретения

Устройство для штамповки деталей по авт. св. № 1082537, отличающееся тем, что, с целью расширения технологических возможностей путем регулирования скорости перемещения матрицы в процессе штамповки, оно снабжено втулкой, установленной с возможностью ограниченного осевого перемещения между наружной поверхностью направляющего плунжера и внутренней поверхностью полости контейнера большего диаметра и радиальными стенками, жестко смонтированными наружными концами в зоне нижнего торца контейнера, при этом на наружной поверхности втулки выполнены продольные углубления под внутренние концы радиальных стержней.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки деталей | 1982 |

|

SU1082537A1 |

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

| Штамп для объемной закрытой штамповки | 1986 |

|

SU1342575A1 |

| Устройство для гидростатического выдавливания полостей в заготовках | 1988 |

|

SU1696078A1 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТАКАНА ИЛИ ЧАШИ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2011 |

|

RU2532678C2 |

| Устройство для пластической де-фОРМАции пОд ВыСОКиМ дАВлЕНиЕМ | 1978 |

|

SU795695A1 |

| Штамп для прямого выдавливания стержневых деталей | 1985 |

|

SU1311834A1 |

| Пуансон для обратного выдавливания изделий типа стаканов | 1980 |

|

SU897381A1 |

Изобретение относится к области обработки металлов давлением. Целью изобретения является расширение технологических возможностей путем регулирования скорости перемещения матрицы при штамповке. Устройство содержит подвижный в осевом направлении кон- . тейнер с радиальными стержнями в нижней части и ступенчатой внутренней поверхностью, образующей полость под жидкость высокого давления. Пуансон, связанный с плунжером, размещен в полости контейнера меньшего диаметра, соединенной с полостью контейнера большего диаметра„ Опора для обрабатываемой заготовки жестко связана с выталкивателем, а ее поверхность образует кольцевую полость со стенкой контейнера и направляющим плунжером. В полости размещена регулировочная втулка, выполненная с продольными углублениями, в которых установлены стержни, обеспечивающие осевое ее перемещение. При выдавливании стержни перемещаясь по углублениям втулки, зацепляют ее и перемещают вверх, изменяя при этом площадь кольцевой полости и регулируя тем самым скорость движения контейнера. В результате снижаются силовые характеристики процесса вьщавливания, что обеспечивает уменьшение материалоемкости и энергоемкости применяемого оборудования. 1 ил. ОО ел v|

| Устройство для штамповки деталей | 1982 |

|

SU1082537A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-12-07—Публикация

1986-02-06—Подача