Изобретение относится к обработке металлов давлением и может быть использовано при получении стержневых деталей с фланцами, утолщениями и отростками различных форм путей штамповки выдавливанием.

Известен пуансон к штампам для выдавливания, содержащий хвостовую и рабочую части, а также кольцевой упругий элемент конической формы, обращенный меньшим основанием к хвостовой части, а большим основанием к упорной втулке, связанной с рабочей частью и установленной с возможностью осевого перемещения и взаимодействия с кольцевым упругим элементом.

Однако в известном пуансоне упругий элемент используется только в качестве деформирующего заготовку элемента, т.е. является рабочей частью инструмента при выдавливании кольцевой канавки внутри полой заготовки, не имеет возможности контакта с матрицей, что ограничивает технологические возможности применения известного пуансона в штампах для выдавливания.

Известен штамп для выдавливания, содержащий верхнюю плиту с верхней полуматрицей и пуансоном, нижнюю плиту с пуансоном и контейнером с возможностью перемещения вдоль оси давления, установлена нижняя полуматрица, а также узел запирания полуматриц, выполненных с наружными зубчатыми буртами, а узел запирания полуматриц выполнен в виде запирающей втулки с внутренним зубчатым буртом, размещенный с возможностью взаимодействия своими зубьями с зубьями верм

со о о о ю

хней полуматрицы, при этом втулка связана с нижней полуматрицей и установлена с возможностью осевого вращения от механизма поворота.

Недостатком является сложность конструкции.

Известен штамп для выдавливания, содержащий верхнюю плиту с верхней полуматрицей, нижнюю плиту с пуансоном и контейнером, в котором с возможностью перемещения вдоль оси давления установлена нижняя полуматрица, а также механизм силового замыкания полуматриц, который выполнен в виде по меньшей мере трех Г-образных выступов и пазов под них, расположенных на ответных торцовых поверхностях полуматриц, а нижняя полуматрица установлена с возможностью поворота вокруг оси давления и снабжена средством указанного поворота.

Однако в известном штампе размыкание полуматриц происходит с обязательным поворотом нижнэй полуматрицы относительно верхней, что накладывает ограничительное условие, суживающее технологические возможности данного штампа. В штампе невозможно получить поковки с некруглым в плане фланцем, а также поковки с круглым в плане фланцем, имеющим гравюры одновременно на нижнем и верхнем торцах фланца.

Известен штамп для выдавливания заготовок, содержащий подвижную относительно оси давления верхнюю плиту, смонтированный на ней пуансон с основанием и рабочей частью, торцовая поверхность которой образует участок гравюры ручья и штампа, неподвижную нижнюю плиту с размещенными соосно пуансону жестко смонтированную на нижней плите обойму и размещенную в ее полости с возможностью возвратно-поступательного перемещения вдоль оси давления подпружиненную относительно основания матрицу с полостью под заготовку и соосной с ней полостью большего диаметра для размещения рабочей части пуансона при рабочем ходе штампа, а также средство силового замыкания рабочей части пуансона и полости матрицы, включающее выполненные на рабочей части пуансона и в полости матрицы замковые элементы в виде подпружиненных ригелей и выталкиватель-контрпуансон, верхняя часть которого размещена в полости под заготовку матричной вставки, а нижняя смонтирована в неподвижной плите.

Однако штамп сложен по конструкции, а также недостаточно надежен из-за возможности заклинивания ригелей в пазах матрицы во время штамповочного цикла.

Цель изобретения - упрощение конструкции штампа и повышение его надежности.

Указанная цель достигается тем, что в

штампе для выдавливания заготовок, содержащем подвижную относительно оси давления верхнюю плиту, смонтированный на ней пуансон с основанием и рабочей частью, торцовая поверхность которой образует

0 участок гравюры ручья штампа, неподвижную нижнюю плиту с размещенными соосно пуансону жестко смонтированную на нижней плите обойму и размещенную в ее полости с возможностью возвратно-посту5 нательного перемещения вдоль оси давления подпружиненную относительно основания матрицу с полостью под заготовку с соосной с ней полостью большего диаметра для размещения рабочей части

0 пуансона при рабочем ходе штампа, а также средство силового замыкания рабочей части пуансона и полости матрицы, включающее выполненные на рабочей части пуансона и в полости матрицы замковые

5 элементы, и выталкиватель-контрпуансон, верхняя часть которого размещена в полости под заготовку матричной вставки, а нижняя смонтирована в неподвижной плите, рабочая часть пуансона выполнена ограни0 ченно подвижной в направлении оси давления относительно основания пуансона и связана с последним посредством жестко смонтированного по центру рабочей части пуансона стержня с упорной головкой, осно5 вание пуансона выполнено с осевой ступенчатой полостью под стержень и его головку, обращенную к верхней плите, замковый элемент рабочей части пуансона выполнен в виде тарельчатой пружины, размещенной

0 между обеими частями пуансона с обращенной к рабочей его части вогнутой поверхностью и охватывающим стержень центральным отверстием, замковый элемент в полости матрицы выполнен в виде

5 кольцевой проточки, ширина которой равна толщине тарельчатой пружины, а высота расположения нижней границы кольцевой проточки над дном полости матрицы под рабочую часть пуансона равна высоте по0 следней, при этом тарельчатая пружина смонтирована с возможностью свободного прохода в полость матрицы при холостом и возвратном ходах пуансона с возможностью размещения своей наружной боковой

5 поверхностью в указанной кольцевой проточке при рабочем его ходе.

Сопрягающиеся при рабочем ходе пуансона поверхности тарельчатой пружины и кольцевой проточки матрицы выполнены с образующимися по дугам окружностей одимаковых радиусов, равных по меньшей мере половине толщины тарельчатой пружины.

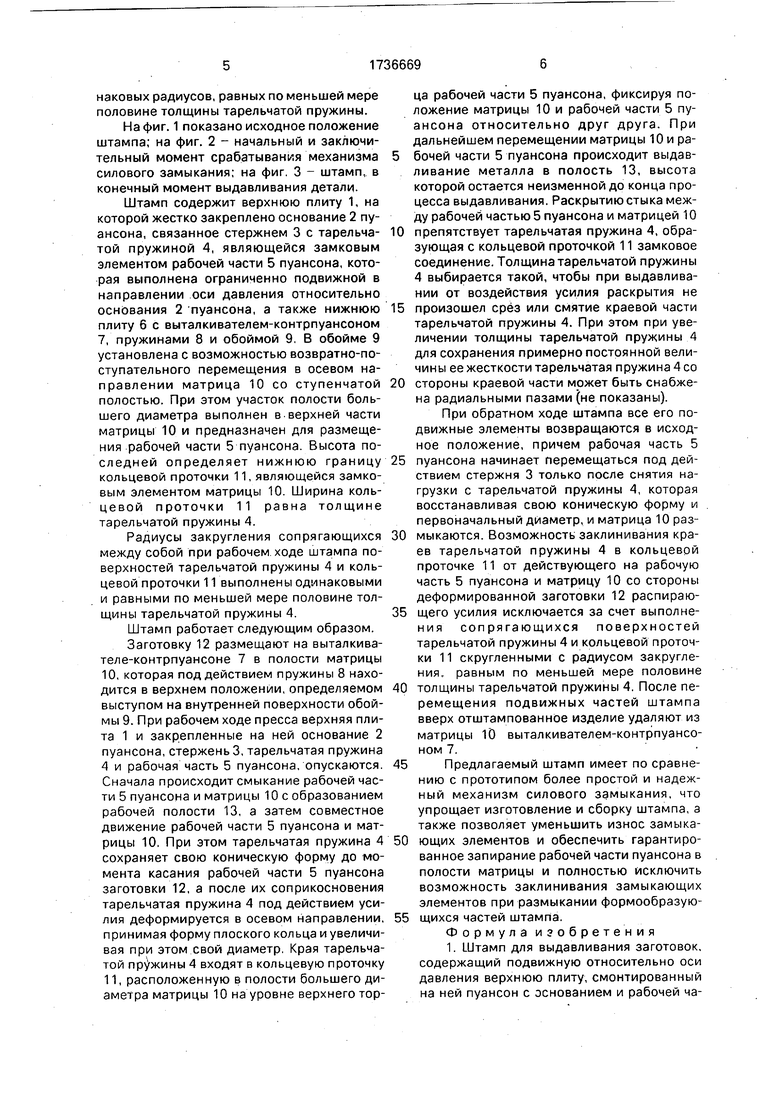

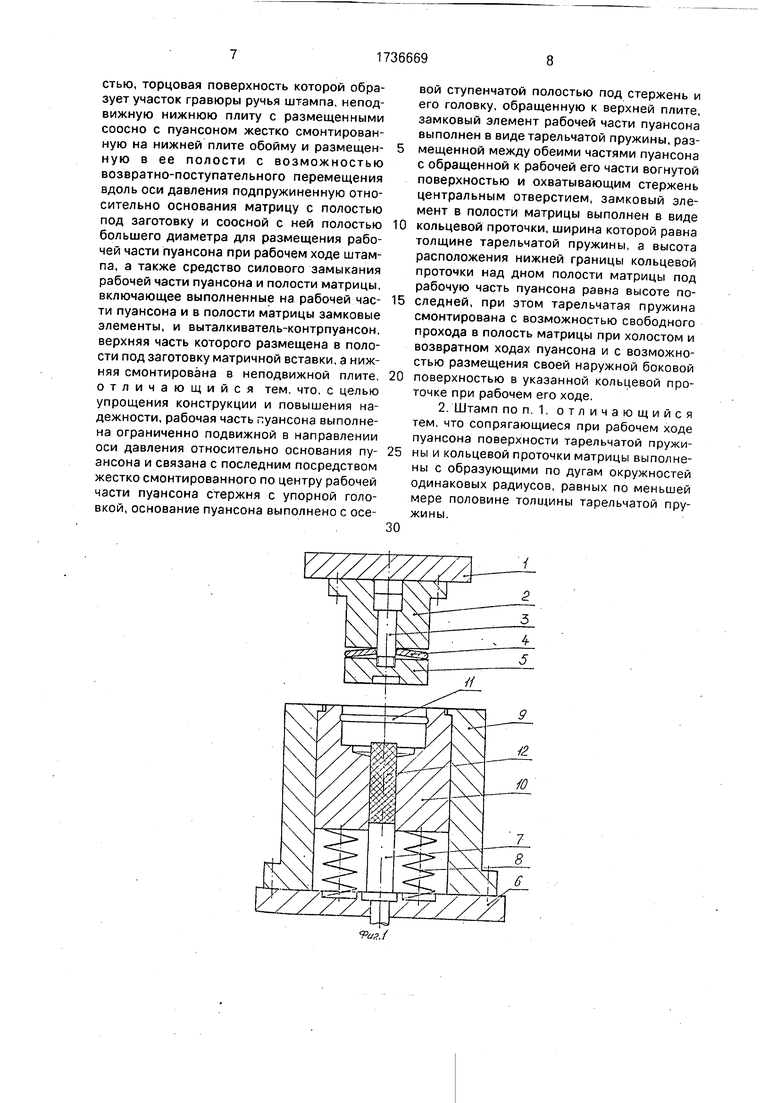

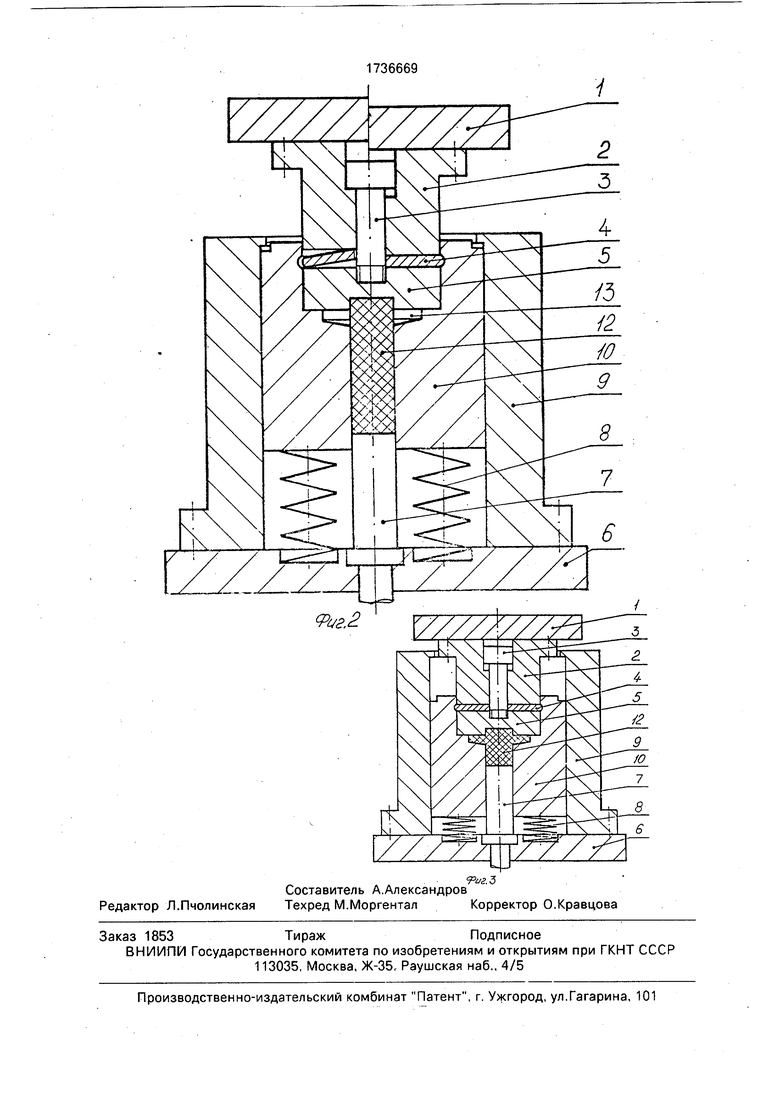

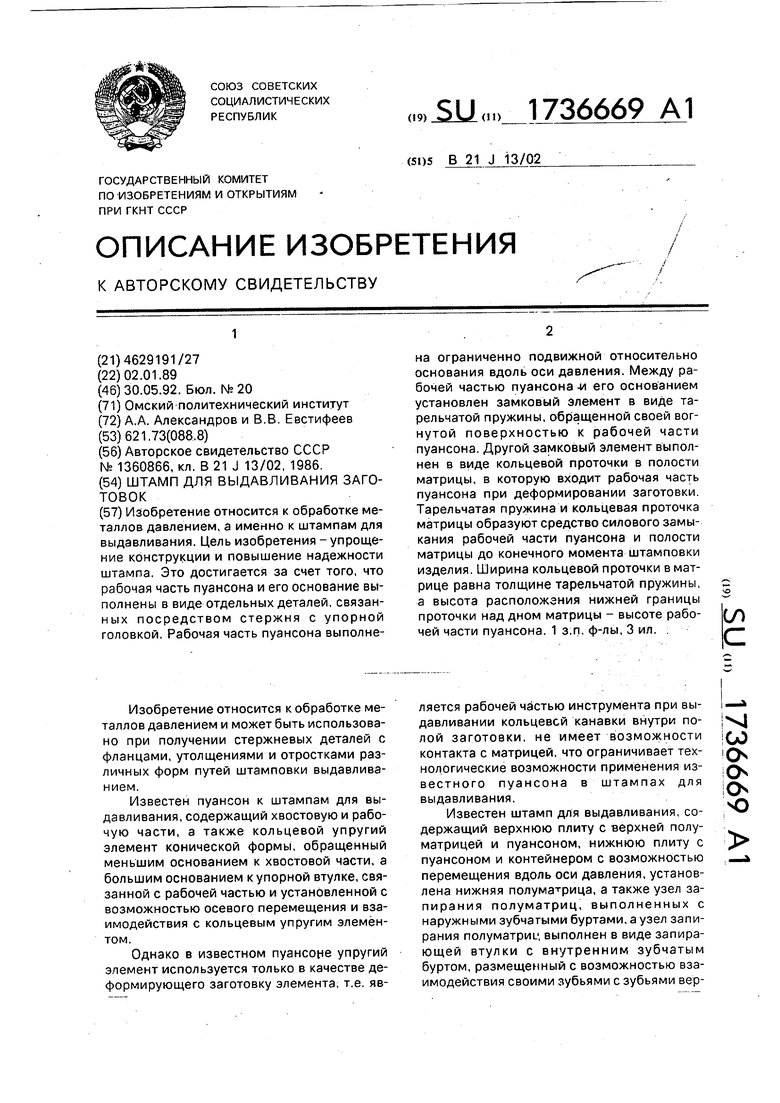

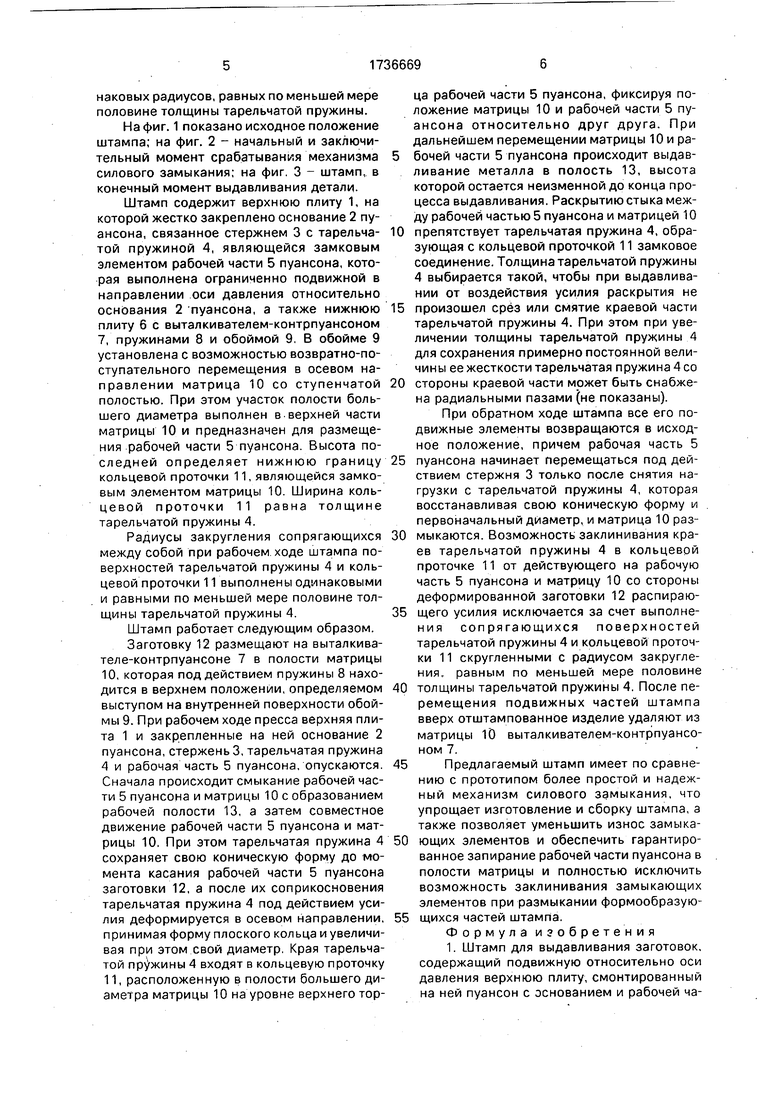

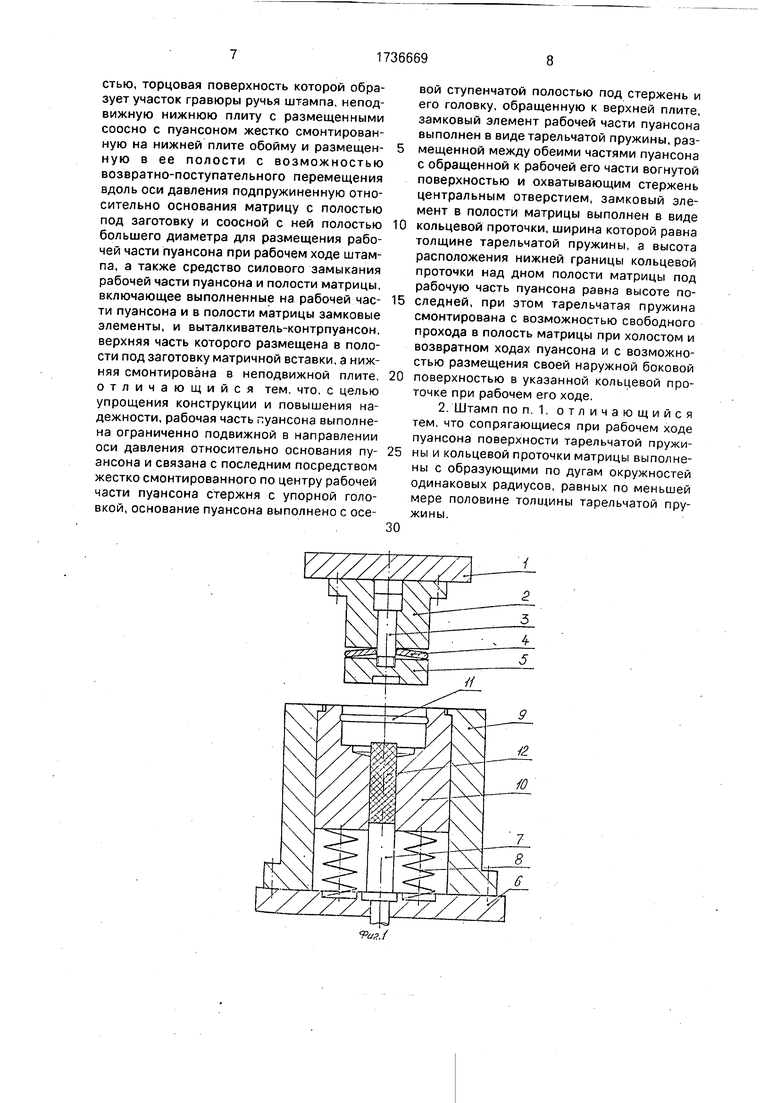

На фиг. 1 показано исходное положение штампа; на фиг. 2 - начальный и заключительный момент срабатывания механизма силового замыкания; на фиг. 3 - штамп, в конечный момент выдавливания детали.

Штамп содержит верхнюю плиту 1, на которой жестко закреплено основание 2 пуансона, связанное стержнем 3 с тарельчатой пружиной 4, являющейся замковым элементом рабочей части 5 пуансона, которая выполнена ограниченно подвижной в направлении оси давления относительно основания 2 пуансона, а также нижнюю плиту 6 с выталкивателем-контрпуансоном 7, пружинами 8 и обоймой 9. В обойме 9 установлена с возможностью возвратно-поступательного перемещения в осевом направлении матрица 10 со ступенчатой полостью. При этом участок полости большего диаметра выполнен в верхней части матрицы 10 и предназначен для размещения рабочей части 5 пуансона. Высота последней определяет нижнюю границу кольцевой проточки 11, являющейся замковым элементом матрицы 10. Ширина кольцевой проточки 11 равна толщине тарельчатой пружины 4.

Радиусы закругления сопрягающихся между собой при рабочем ходе штампа поверхностей тарельчатой пружины 4 и кольцевой проточки 11 выполнены одинаковыми и равными по меньшей мере половине толщины тарельчатой пружины 4.

Штамп работает следующим образом.

Заготовку 12 размещают на выталкива- теле-контрпуансоне 7 в полости матрицы

10,которая под действием пружины 8 находится в верхнем положении, определяемом выступом на внутренней поверхности обоймы 9. При рабочем ходе пресса верхняя плита 1 и закрепленные на ней основание 2 пуансона, стержень 3, тарельчатая пружина 4 и рабочая часть 5 пуансона, опускаются. Сначала происходит смыкание рабочей части 5 пуансона и матрицы 10 с образованием рабочей полости 13, а затем совместное движение рабочей части 5 пуансона и матрицы 10. При этом тарельчатая пружина 4 сохраняет свою коническую форму до момента касания рабочей части 5 пуансона заготовки 12, а после их соприкосновения тарельчатая пружина 4 под действием усилия деформируется в осевом направлении, принимая форму плоского кольца и увеличивая при этом свой диаметр. Края тарельчатой пружины 4 входят в кольцевую проточку

11,расположенную в полости большего диаметра матрицы 10 на уровне верхнего торца рабочей части 5 пуансона, фиксируя положение матрицы 10 и рабочей части 5 пуансона относительно друг друга. При дальнейшем перемещении матрицы 10 и рабочей части 5 пуансона происходит выдавливание металла в полость 13, высота которой остается неизменной до конца процесса выдавливания. Раскрытию стыка между рабочей частью 5 пуансона и матрицей 10

0 препятствует тарельчатая пружина 4, образующая с кольцевой проточкой 11 замковое соединение. Тол щи на тарельчатой пружины 4 выбирается такой, чтобы при выдавливании от воздействия усилия раскрытия не

5 произошел срез или смятие краевой части тарельчатой пружины 4. При этом при увеличении толщины тарельчатой пружины 4 для сохранения примерно постоянной величины ее жесткости тарельчатая пружина 4 со

0 стороны краевой части может быть снабжена радиальными пазами (не показаны).

При обратном ходе штампа все его подвижные элементы возвращаются в исходное положение, причем рабочая часть 5

5 пуансона начинает перемещаться под действием стержня 3 только после снятия нагрузки с тарельчатой пружины 4, которая восстанавливая свою коническую форму и первоначальный диаметр, и матрица 10 раз0 мыкаются. Возможность заклинивания краев тарельчатой пружины 4 в кольцевой проточке 11 от действующего на рабочую часть 5 пуансона и матрицу 10 со стороны деформированной заготовки 12 распираю5 щего усилия исключается за счет выполнения сопрягающихся поверхностей тарельчатой пружины 4 и кольцевой проточки 11 скругленными с радиусом закругления, равным по меньшей мере половине

0 толщины тарельчатой пружины 4. После перемещения подвижных частей штампа вверх отштампованное изделие удаляют из матрицы 10 выталкивателем-контрпуансо- ном 7.

5Предлагаемый штамп имеет по сравнению с прототипом более простой и надежный механизм силового замыкания, что упрощает изготовление и сборку штампа, а также позволяет уменьшить износ замыка0 ющих элементов и обеспечить гарантированное запирание рабочей части пуансона в полости матрицы и полностью исключить возможность заклинивания замыкающих элементов при размыкании формообразую5 щихся частей штампа.

Формула изобретения

1. Штамп для выдавливания заготовок,

содержащий подвижную относительно оси

давления верхнюю плиту, смонтированный

на ней пуансон с основанием и рабочей частью, торцовая поверхность которой образует участок гравюры ручья штампа, неподвижную нижнюю плиту с размещенными соосно с пуансоном жестко смонтированную на нижней плите обойму и размещенную в ее полости с возможностью возвратно-поступательного перемещения вдоль оси давления подпружиненную относительно основания матрицу с полостью под заготовку и соосной с ней полостью большего диаметра для размещения рабочей части пуансона при рабочем ходе штампа, а также средство силового замыкания рабочей части пуансона и полости матрицы, включающее выполненные на рабочей части пуансона и в полости матрицы замковые элементы, и выталкиватель-контрпуансон, верхняя часть которого размещена в полости под заготовку матричной вставки, а нижняя смонтирована в неподвижной плите, отличающийся тем, что, с целью упрощения конструкции и повышения надежности, рабочая часть пуансона выполнена ограниченно подвижной в направлении оси давления относительно основания пуансона и связана с последним посредством жестко смонтированного по центру рабочей части пуансона стержня с упорной головкой, основание пуансона выполнено с осевой ступенчатой полостью под стержень и его головку, обращенную к верхней плите, замковый элемент рабочей части пуансона выполнен в виде тарельчатой пружины, размещенной между обеими частями пуансона с обращенной к рабочей его части вогнутой поверхностью и охватывающим стержень центральным отверстием, замковый элемент в полости матрицы выполнен в виде

кольцевой проточки, ширина которой равна толщине тарельчатой пружины, а высота расположения нижней границы кольцевой проточки над дном полости матрицы под рабочую часть пуансона равна высоте последней, при этом тарельчатая пружина смонтирована с возможностью свободного прохода в полость матрицы при холостом и возвратном ходах пуансона и с возможностью размещения своей наружной боковой

поверхностью в указанной кольцевой проточке при рабочем его ходе.

2. Штамп по п. 1. отличающийся тем. что сопрягающиеся при рабочем ходе пуансона поверхности тарельчатой пружины и кольцевой проточки матрицы выполнены с образующими по дугам окружностей одинаковых радиусов, равных по меньшей мере половине толщины тарельчатой пружины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для радиального выдавливания | 1987 |

|

SU1489915A1 |

| Штамп для выдавливания | 1988 |

|

SU1593775A1 |

| Штамп для получения заготовок изделий с осевой полостью | 1988 |

|

SU1703237A1 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011463C1 |

| ШТАМП ДЛЯ ШТАМПОВКИ ВЫДАВЛИВАНИЕМ | 1982 |

|

SU1078743A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ПЕРЕМЕННОГО СЕЧЕНИЯ ГОРЯЧИМ ВЫДАВЛИВАНИЕМ С ПОДВИЖНЫМИ МАТРИЦАМИ | 2008 |

|

RU2374027C1 |

| Штамп для радиального выдавливания | 1982 |

|

SU1038050A1 |

| Штамп для объемной штамповки полых изделий выдавливанием со сквозной прошивкой | 1985 |

|

SU1389925A1 |

| Штамп для штамповки выдавливанием | 1985 |

|

SU1230735A1 |

| ШТАМП ДЛЯ ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ | 1981 |

|

SU997333A1 |

Изобретение относится к обработке металлов давлением, а именно к штампам для выдавливания. Цель изобретения - упрощение конструкции и повышение надежности штампа. Это достигается за счет того, что рабочая часть пуансона и его основание выполнены в виде отдельных деталей, связанных посредством стержня с упорной головкой. Рабочая часть пуансона выполнена ограниченно подвижной относительно основания вдоль оси давления. Между рабочей частью пуансона -и его основанием установлен замковый элемент в виде тарельчатой пружины, обращенной своей вогнутой поверхностью к рабочей части пуансона. Другой замковый элемент выполнен в виде кольцевой проточки в полости матрицы, в которую входит рабочая часть пуансона при деформировании заготовки Тарельчатая пружина и кольцевая проточка матрицы образуют средство силового замыкания рабочей части пуансона и полости матрицы до конечного момента штамповки изделия. Ширина кольцевой проточки в матрице равна толщине тарельчатой пружины, а высота расположения нижней границы проточки над дном матрицы - высоте рабочей части пуансона. 1 з.п. ф-лы, 3 ил. со с

| Штамп для объемной штамповки | 1986 |

|

SU1360866A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-30—Публикация

1989-01-02—Подача