11

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении стержневых деталей из высоких заготовок.

Цель изобретения - повьшение надежности штампа, его эконог-шчности и производительности.

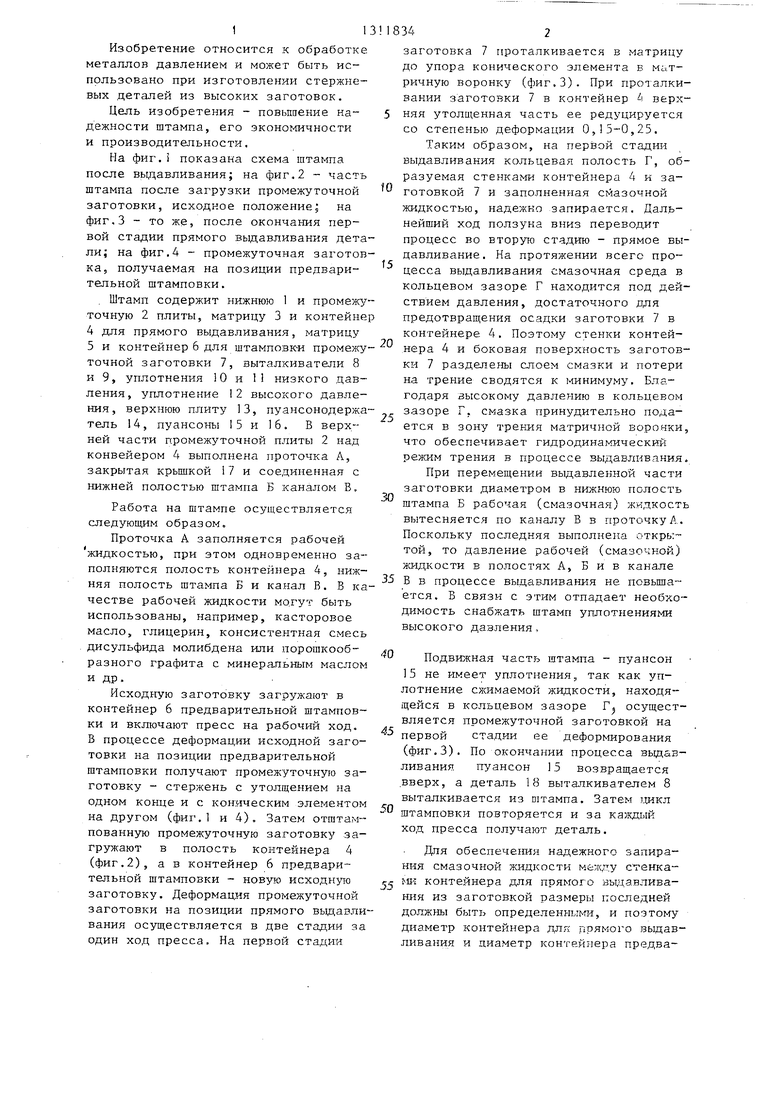

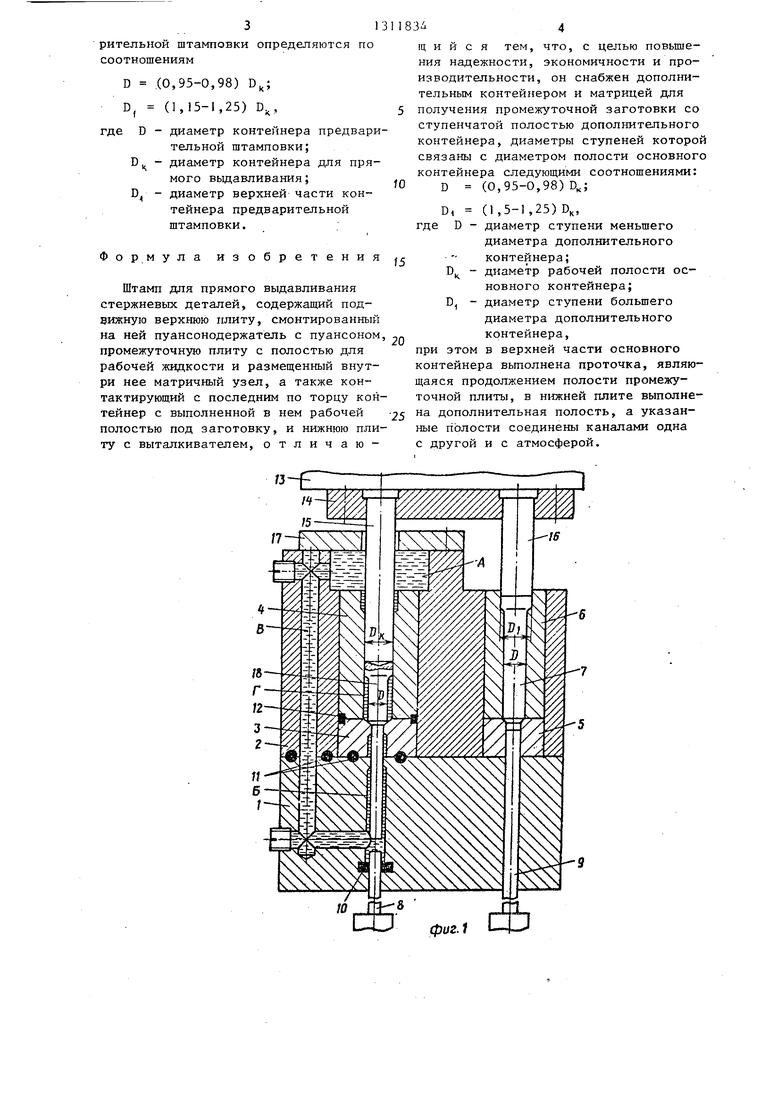

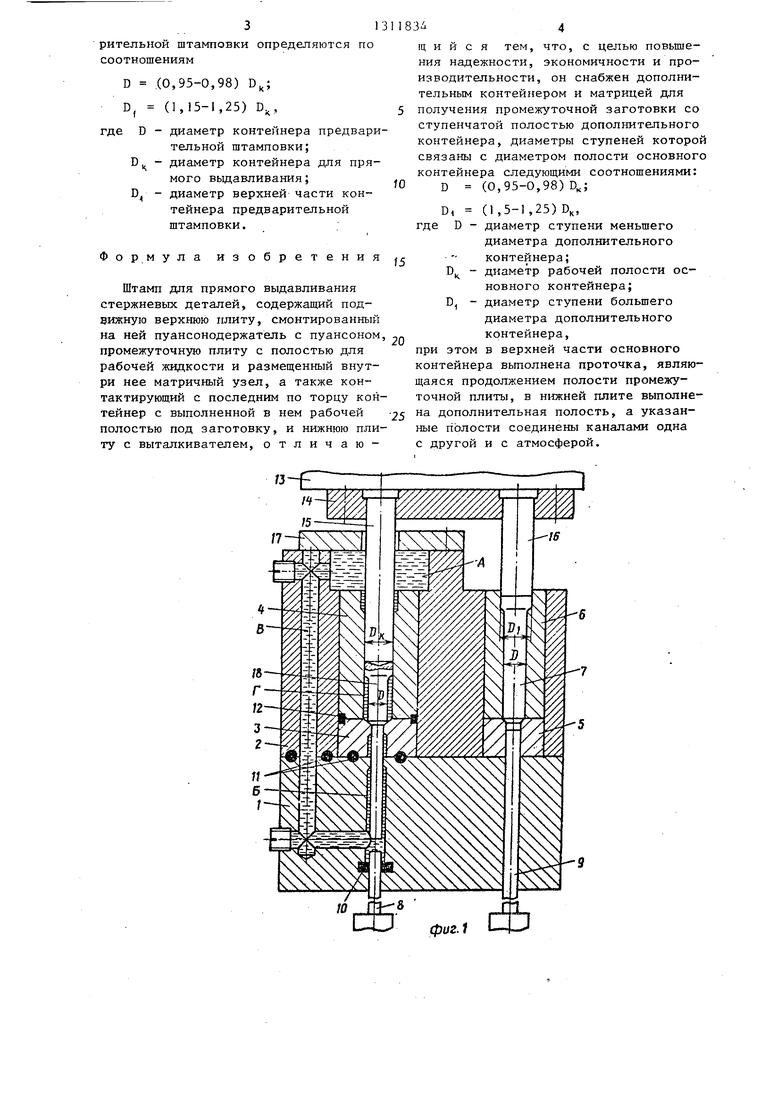

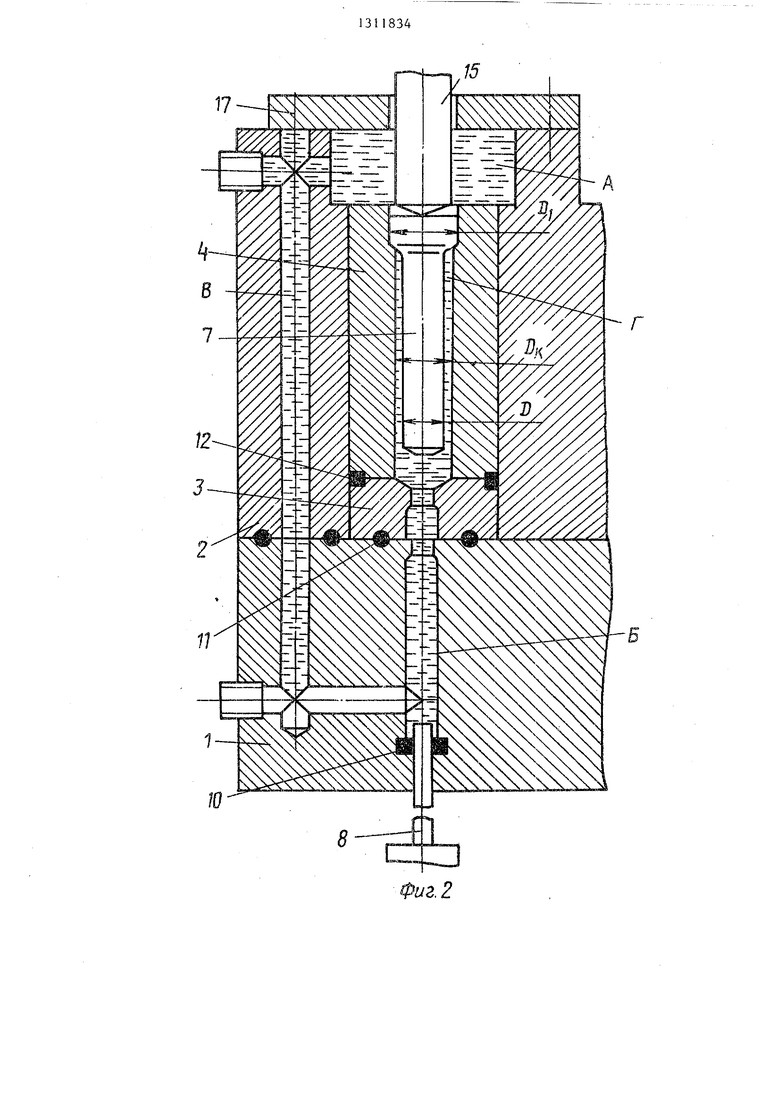

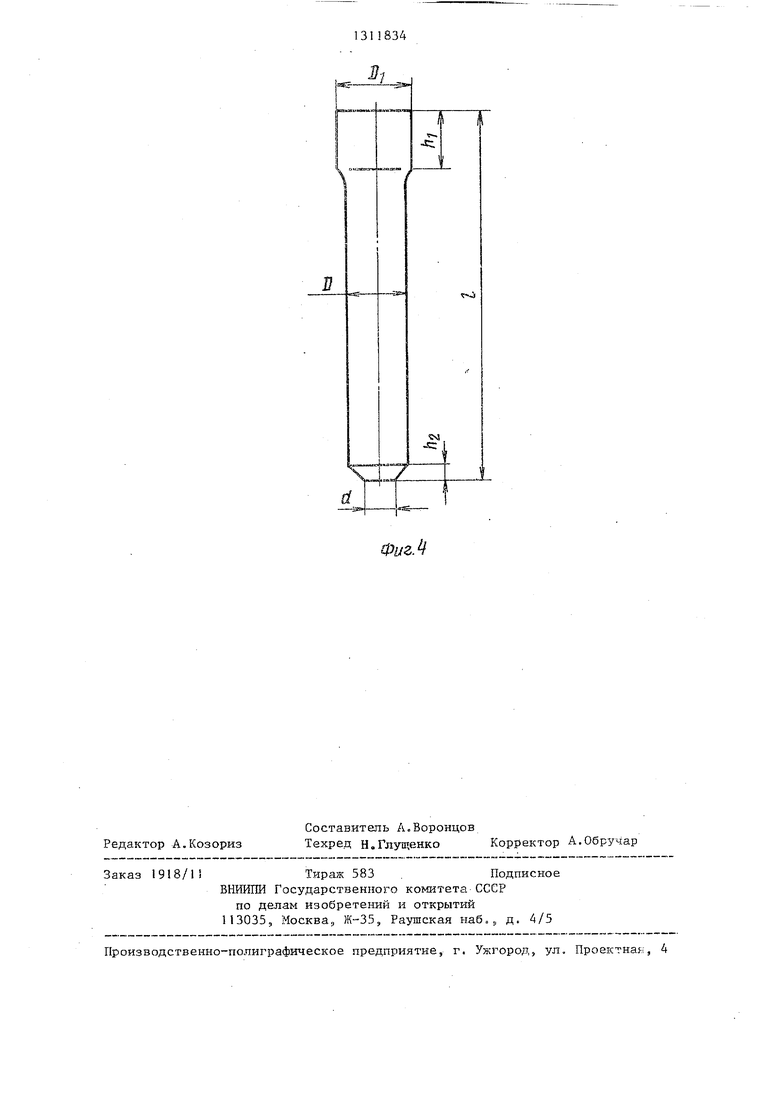

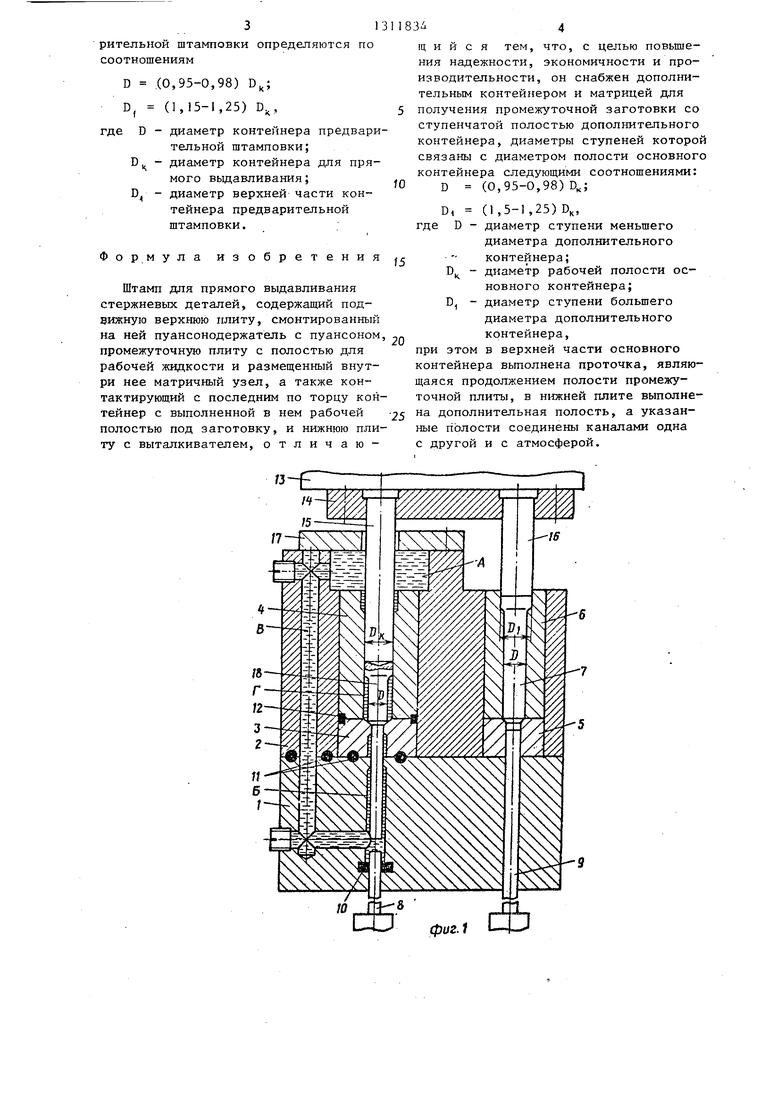

На фиг. показана схема штампа после вьщавливания; на фиг,2 - часть штампа после загрузки промежуточной заготовки, исходное положениеj на фиг.З - то же, после окончания первой стадии прямого вьщавливания детали; на фиг.4 - промежуточная заготовка, получаемая на позиции предварительной штамповки.

Штамп содержит нижнюю 1 и промежз - точную 2 плиты, матрицу 3 и контейнер

4для прямого выдавливания, матрицу

5и контейнер 6 для штамповк-и промежуточной заготовки 7, выталкиватели 8

и 9, уплотнения 10 и 1 низкого давления, уплотнение 12 высокого давления, верхнюю плиту 13, пуансонодержа тель 14, пуансоны 15 и 16. В верхней части промежуточной плиты 2 над конвейером 4 выполнена проточка А, закрытая крышкой 17 и соединенная с нижней полостью штампа Б каналом В.

Работа на штампе осуществляется следующим образом.

Проточка А заполняется рабочей жидкостью, при этом одновременно заполняются полость контейнера 4, нижняя полость штампа Б и канал В. В качестве рабочей жидкости могут быть использованы, например, касторовое масло, глицерин, консистентная смесь дисульфида молибдена или порошкообразного графита с минеральным маслом и др.

Исходную заготовку загружают в контейнер 6 предварительной штамповки и включают пресс на рабочий ход. В процессе деформации исходной заготовки на позиции предварительной штамповки получают промежуточную заготовку - стержень с утолщением на одном конце и с коническим элементом на другом (фиг.1 и 4). Затем отштампованную промежуточную заготовку загружают в полость контейнера 4 (фиг.2), а в контейнер 6 предварительной штамповки - новую исходн ао заготовку. Деформация промежуточной заготовки на позиции прямого выдавливания осуществляется в две стадия за один ход пресса. На первой стадии

5

8342

заготовка 7 проталкивается в матрицу до упора конического элемента в матричную воронку (фиг.З). При про1алки- вании заготовки 7 в контейнер 4 верхняя утолщенная часть ее редуцируется со степенью деформации 0,15-0,25.

Таким образом, на первой стадии выдавливания кольцевая полость Г, образуемая стенками контейнера 4 и за0 готовкой 7 и заполненная смазочной жидкостью, надежно запирается. Дальнейший ход ползуна вниз переводит процесс во вторую стадию - прямое выдавливание. На протяжении всего процесса выдавливания смазочная среда в кольцевом зазоре Г находится под действием давления, достаточного для предотвращения осадки заготовки 7 в контейнере 4. Поэтому ст енки контей нера 4 и боковая поверхность заготовки 7 разделены слоем смазки и потери на трение сводятся к минимуму. Благодаря высокому давлению в кольцевом зазоре Г. смазка принудительно подается в зону трения матричной воронки, что обеспечи:вает гидродинамический режим трения в процессе выдавливания. При перем:ещении выдавленной части заготовки диаметром в нижнюю полость штампа Б рабочая (смазочная) жидкость вытесняется по каналу В в проточку А. Поскольку последняя выполнена открытой, то давление рабочей (смазочной) жидкости в полостях А, Б и в канале

5 В в процессе вьщавливания не повьшза- ется. В связи с этим отпадает необходимость снабжать штамп уплотнениями высокого давления,

О Подвижная часть штампа - пуансон 15 не имеет уплотнения, так как уплотнение сжимаемой жидкости, находящейся в кольцевом зазоре Г осуществляется промежуточной заготовкой на

5

0

5

0

первой стадии ее деформирования (фиг.З). По окончании процесса вьщавливания пуансон 15 возвращается .вверх, а деталь 18 выталкивателем 8 выталкивается из штампа. Затем 1дикл штамповки повторяется и за каждый

ход пресса получают деталь.

Для обеспечения надежного запирания смазочной жидкости ме-aV.y стенка- fj MI-: контейнера для прямого вьщавливания из заготовкой размеры последней должны быть определенными, и поэтому диаметр контейнера для прямого вьщавливания и диаметр контейнера предварительнои штамповки определяются по соотношениям

D .(0,95-0,98) D, (1,15-1,25) D.,

где D - диаметр контейнера предварительной штамповки;

Вц - диаметр контейнера для прямого вьщавливания;

D - диаметр верхней части контейнера предварительной штамповки.

Формула изобретения

Штамп для прямого выдавливания стержневых деталей, содержащий подвижную верхнюю плиту, смонтированный на ней пуансонодержатель с пуансоном промежуточную плиту с полостью для рабочей жидкости и размещенный внутри нее матричный узел, а также контактирующий с последним по торцу контейнер с выполненной в нем рабочей полостью под заготовку, и нижнюю плиту с выталкивателем, отличаюO

щ и и с я тем, что, с целью повьш1е- ния надежности, экономичности и производительности, он снабжен дополнительным контейнером и матрицей для получения промежуточной заготовки со ступенчатой полостью дополнительного контейнера, диаметры ступеней которой связаны с диаметром полости основного контейнера следующими соотношениями: D

D, где D (0,95-0,98) (i,5-,25)D,,

диаметр ступени меньшего диаметра дополнительного контейнера;

D, - диаметр рабочей полости основного контейнера; D - диаметр ступени большего диаметра дополнительного контейнера,

при этом в верхней части основного контейнера выполнена проточка, являющаяся продолжением полости промежуточной плиты, в Н11жней плите выполне- 5 дополнительная полость, а указанные полости соединены каналами одна с другой и с атмосферой.

0

«-

фиг. 1

17

17Фиг.З

Редактор А.Козориз

Составитель А.Воронцов

Техред Н.Глущенко Корректор А.Обручар

Заказ 19 8/ПТираж 583 .Подписное

ВНИРГОИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж--35, Раушская наб.,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стержневых деталей | 1985 |

|

SU1311828A1 |

| Штамп для получения заготовок изделий с осевой полостью | 1988 |

|

SU1703237A1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Способ объемной штамповки зубчатых колес и шестерен | 1984 |

|

SU1488097A1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью и штамп для его осуществления | 1985 |

|

SU1416257A1 |

| Штамп для выдавливания полых деталей и способ его настройки | 1984 |

|

SU1181770A1 |

| Штамп для выдавливания изделий с полостями | 1982 |

|

SU1142210A1 |

| Устройство для выдавливания полых изделий | 1975 |

|

SU537744A1 |

| Способ восстановления наружной поверхности полых изделий | 1983 |

|

SU1176536A1 |

| Штамп для прямого выдавливания | 1978 |

|

SU871980A1 |

Изобретение касается обработки металлов давлением. Цель изобретения повьшение надежности штампа (Ш), его экономичности и производительности. В Ш проточка для рабочей жидкости выполнена открытой, расположена в верхней части контейнера и соединена каналом с полостью контейнера и нижней полостью Ш. Ш снабжен позицией предварительной штамповки для получения промежуточной заготовки, включающей матрицу и контейнер со ступенчатой полостью. Изобретение позволяет отказаться от применения уплотнений высокого давления на подвижных деталях Ш за счет запирания рабочей жидкости с помощью предварительно профилированной заготовки. 4 ил. с СХ СО

| Штамп для прямого выдавливания | 1978 |

|

SU871980A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| , | |||

Авторы

Даты

1987-05-23—Публикация

1985-06-18—Подача