(54) пУАЯеон дай ОБРАТНОГО ВЫДАВЛИВАНИЯ ИЗДЕЛИЙ

ТИПА СТАКАНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пуансон для получения полых изделий | 1988 |

|

SU1538977A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТАКАНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092268C1 |

| Узел штампа для выдавливания | 1985 |

|

SU1348049A1 |

| Узел штампа для выдавливания | 1985 |

|

SU1348050A1 |

| Способ получения деталей типа стаканов с переменной толщиной стенки | 1985 |

|

SU1294448A1 |

| Способ резки проката и устройство для его осуществления | 1981 |

|

SU1007862A1 |

| Штамп для обратного выдавливания изделий типа цилиндрических стаканов | 1979 |

|

SU889265A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ПОЛЫХ КОЛЬЦЕВЫХ СТАКАНОВ | 1992 |

|

RU2071864C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| Штамп для получения изделий типа цилиндрических стаканов | 1977 |

|

SU759190A1 |

t; . .

Изобретение относится к обработке металлов давлеинем и может быть использовано при штамповке вьздавливанием изделий типа стаканов (преш у1цествеино в холодном состоянии).

Известен пуансон для обратного вьщавливання изделий типа стаканов, содержащий цилиндрическую рабочую часть с круговым утолщением у торца в виде калибрующего пояска и хвосто вую часть СП.

Недостатком известного пуансона является его низкая стойкость, что .обусловлено, в частности тем, что по окончании водавливания внутренние диаметральные размеры матрицы и выдавленного изделия в сечениях выше рабочей цилиндрической поверхности пуансона уменьшаются на величину упругой деформации, а размеры изделия еще и на величину остаточной после вьщавливання деформации, что при холостом (обратном) ходе пуансона во время снятия увеличивает осевые нагрузки на него, приводящие к отрыву рабочей части от хвостовой. Неравномерность свойств (предел текучести, твердость) материала заготовки по радиальному сечению искажает форму отверстия (полости) выдавленного изделия, при этом пуансон устанавливается в положение, обеспечивающее равные радиальные усилия на калибрующем пояске « которые зависят от исходных

10 свойств материала заготовки. Возникающие при зтом изгибающие напряжения приводят пуансон к изгибу при съвме с него изделия и вместе с усилиями растяжения создают условия напряженISно-деформированного состояния, достаточные для поломки пуансона. Кроме того, на извлечение пуансона из изделия с помощью съемника тратится часть рабочего хода штампа (пресса),что

20 уменьшает допустимую для выдавливания глубину полости изделия.

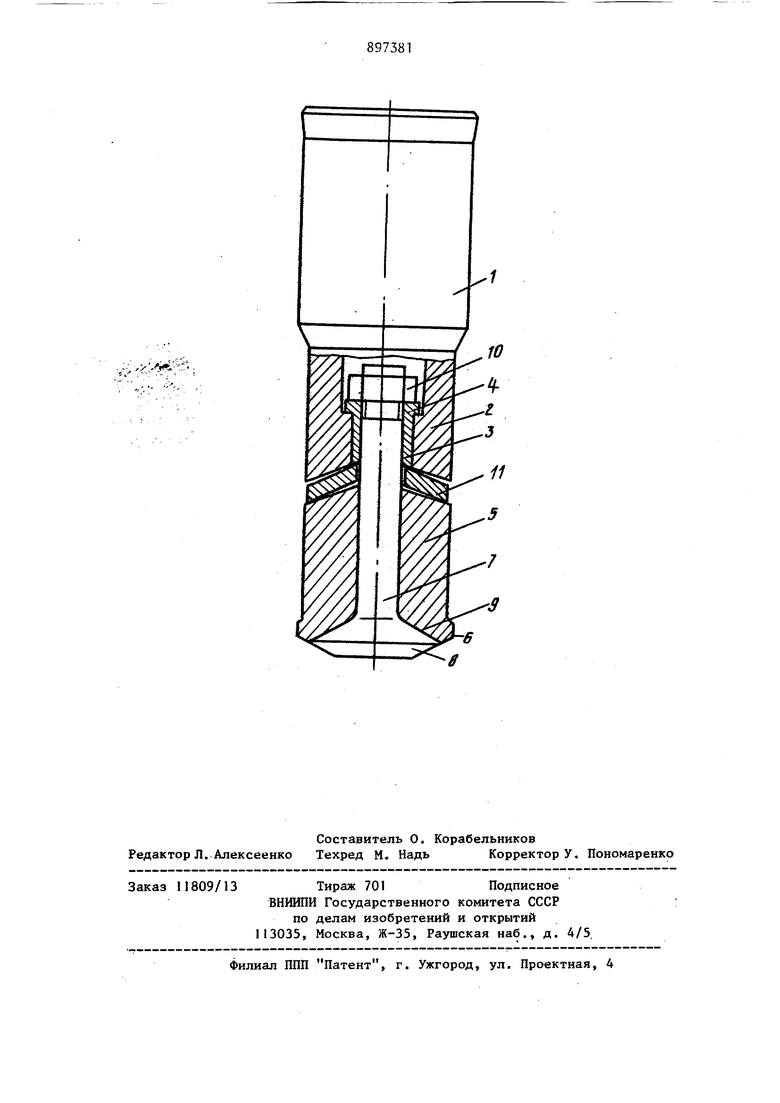

Цель изобретения - повышение стЬйкости пуансона. 389 Поставленная цель достигается тем что пуансон для обратного выдавлива Ния изделий типа стаканов, содержащий цилиндрическую рабочую часть с круговым утолщением у торца в виде калибрующего пояска и хвостовую част снабжен размещенным в центральном от верстии, выполненном в цилиндрическо рабочей части, контактирующим с ней по боковой поверхности грибовидным стержнем, утолщенный конец которого является рабочим торцом пуансона, причем цилиндрическая рабочая часть состоит из разделенных поперечньм за зором калибрующего элемента в виде втулки и жестко соединенного с хвост вой частью опорного элемента, связан ньк между собой посредством размещен ного в зазоре кольцевого упругого элемента, охватывающего грибовидный стержень, обращенный к опорному элементу торец калибрующего элемента вы полнен выпуклым, соответствующий торец опорного элемента - вогнутым, а упругий элемент выполнен в виде тарепьчатой пружины. На чертеже показан предлагаемый пуансон, разрез. Пуансон содержит хвостовую часть 1и рабочую часть с цилиндрической наружной поверностью. Рабочая часть пуансона состоит из двух элементов опорного и калибрующего, разделенных поперечным зазором. Опорный элемент 2имеет вогнутый торец и ступенчатую полость, в которой с возможностью ограниченного перемещекия установлена втулка 3 с упорньм буртом 4. Кали руюций элемент 5 рабочей части пуансона выполнен в виде втулкн с выпукльй торцом, обращенньм в сторону опо ного элемента 2 и противошэложньм во нутым торцом, вблизи которого имеете круговое утолщение по боковой поверх ноети - калибрукнций поясок 6. В цент ральном отверстии рабочей части пуансона размещен контактируизощй с ней по боковой поверхности грибовидный стержень 7, утолщенный конец 8 которого является торцовой частью пуансона. Оно сопрягается с вогнутьнч торцом калибрую11{его элемента 5 по конической поверхности 9, Гр1Ловидный стержень 7 установлен с возможностью ограниченного перемещ ния во втулке 3 и закреплен посредст вом гайки 10. В поперечном зазоре между опорным 2 и калибрующим 5 элементами размещен кольцевой упругий элемент 11, охватывающий стержень . Он служит для удерживания калибрующего элемента 5 и утолщения 8 стержня 7 в сопрягаемом положении при ненагруженном (нерабочем) состоянии пуансона. Пуансон работает следующим образом. Предварительно заготовку устанавт лнвают в матрицу (не показано). При рабочем ходе пресса пуансон внедряется утолщением 8 в заголовку. Под действием уси.пий деформирования хвостовая часть 1 через опорный элемент 2 при помощи его вогнутого торца,-сжимая упругий элемент 1 на величину установленного зазора до соприкосновения с поверхностью выпуклого торца калибрующего элемента 5, воздействует на него. При этом вогнутый торец калибрующего элемента 5 скользит по сопрягаемой с ним выпуклой поверхности 9 утолщения 8 грибовидного стержня 7, вследствие чего увеличивается наружный диаметр калибрующего пояска 6 (не показано) на величину, не преВЕШпающую упругую деформацию материала калибрующего элемента 5. Далее внедрение пуансона в заготовку происходит с фиксированным наружным диаметром .калибрующего пояска. При обратном ходе пресса рабочая часть пуансона под воздействием упругого элемента П на калибрующий 5 и опорный 2 элементы восстанавливает свою первоначальную форму, возвращаясь в исходное положение. Пуансон с уменьшенными размерами калибрующего пояска на величину, большую чем упруго-остаточная деформация стенок вэдавленной полой детали, выходит из последней, не деформируя ее. Вследствие меньшего калибрующего размера пуансона по сравнению с внутренним раэмером выдавленной детали при обратном ходе отсутствуют условия, приводящие к изгибу и поломке пуансона, что увеличивает стойкость и износ его и, тем самым, создаются возможности для выдавливания деталей с более глубокими полостями. Так как выдавленная деталь не удерживается на пуансоне, нет необходимости в применении съемника в штампе, что также дает возможность уменьшить длину пуансона за счет уменьшенной величины рабочего хода, а значит, повысить его стойкость. .

Креме того, уменьшается металлоемкость штампа за счет отсутствия узла съема детали, повышается производительность штампа путем исключения операции съема детали с пуансона, облегчается автоматизация штампа.

Формула изобретения

I, Пуансон для обратного вьщавливания изделий типа стаканов, содержащий цилиндрическую рабочую часть с круговым утолщением у торца в виде калибрующего пояска и хвостовую часть, отличающийся тем, что, сцелью повышения его стойкости пуансон снабжен размещенным в центральном отверстии, выполненном в цилиндрической рабочей части контактирующим с ней по боковой поверхности грибовидным стержнем, утолщенный конец которого является рабочим торцом

пуансона, причем цилиндрическая рабочая часть состоит из разделенных поперечным зазором калибрующего элемента в виде втулки и жестко соединенного с хвостовой частью опорного эле мента, связанных между собой посредством размещенного в зазоре кольцевого упругого элемента, охватывающего грибовидный стержень.

Источники информации, принятые во внимание при экспертизе. i. Филимонов Ю. Ф., Позняк Л. А. Штамповка прессованием. М., УМащиностроение, 1964, с. 92, фиг. 7Jr (прототип).

.,

Авторы

Даты

1982-01-15—Публикация

1980-04-07—Подача