(54) СПОСОБ ГИДРОПРЕССОВАНИЯ С ПРОТИВОДАВЛЕНИЕМ Изобретение относится к области обработки металлов давлением и може быть применено для пластической деформации хрупких материалов, а также для пластической обработки метал лов и сплавов при заданных значениях температуры и давления, с целью изменения их структуры и физико-механических свойств. Известен способ горячей ковки за готовок инструмента из высоколегированных сталей. Заготовку подверга ют многократной деформации путем осадки с последующей вытяжкой до исходных размеров ij . В результате в структуре стали наблюдается зн чительное измельчение карбидов и уменьшение карбидной неоднородности. При этом снижается анизотропия механических свойств. Прочность кованых образцов в 2 раза,..а ударная вязкость в 5-7 раз выше, нежели для горячекатаных образцов из той же стали, вырезанных поперек направ ления прокатки. При дальнейшей обработке кованная таким способом ста имеет лучшие технологические свойства, чем после вытяжки в одном направлении. После ковки методом осад ки-вытяжки размеры и форма поковки мало отличаются от размеров и формы заготовки. Известен способ холодной ковки осадкой-вытяжкой s щелевом штампе 2J . При знакопеременной деформации способом многократного повторения операций вытяжки и осадки заготовки до исходных размеров, интенсивность упрочнения мало отличается от таковой при вытяжке в одном направлении. Между тем при знакопеременной деформации отсутствует характерная для деформации с. постоянным знаком анизотропия (волокнистость) микроструктуры. Форма зерен.близка к форме зерен недеформированного меТсшла. Степень деформации при частных обжатиях в различных направлениях л суммируется, хотя в конечном счете сохраняются размеры и форма заготовки и даже форма зерна. Таким образом, известные способы горячей и холодной ковки, позволяющие улучшать структуру и свойства материёша без значительного искажения формы заготовки и без возникновения, анизотропии структуры и свййств непригодны для обработки хрупких материалов.

Наиболее эффёктивйым сйЬсобом деформации является способ гидропресЬЬвания с противодавлением, позволякяций не только деформировать хрупкие материала, но и использовать гидростатическое давление, в качёс 1ё варьируемого параметра технологического п|5оцесса, наряду с температурой и . стёпен ью деформации .-- -- --.- --.

Известен способ гидропрессования

с противодаЗвлением, согласно которому заготовку выдавливают через матрицу из рабочего контейнера в подпорный контейнер, в котором создают высокое давление (противодавление) за счетгидропрессования вспомогательной за- готовки через вспомогательнуюматрицу 33.-Г---.-:,--.

Однако этот способ имеет ряд недостатков.

Дости5кение большой степени деформации, необходимой для проработки структуры материала заготовки, требует -.либо значительного перепада давлений на матрице, либо многопереходного ведения процесса, в первом случае степень деформации ограничивается прочностью контейнера. Во втором - требуется смена матрицы, а при значительном увеличении длины заготовки после нескольких переходов - смена контейнера.

Увеличение степени деформации веёТ к необратимому изменению и размеров заготовки: диаметр ее уменьшается, а длина возрастает, так что после гидропрессования из полученного длинномерного, прутка невозможно отковать, например, диск, объе которого равен объему исходной заготов Tif r j% i s -v:.j/;--; v,r- -., -- . -

Деформация йОпр отэЬжйаёГся вознйкновением йолокнистости и осевой кристаллографической текстуры и приводит . к увеличению анизотропии структуры и свойств, к возникновенйю TajfreWuH- альнах растягивающих остаточныхнапряжений в прутке, к растрескиванию и расслоению прутка..

Целью изобретения является получение изделий с изотропной улучшенной Структурой и размерами, близкими к размерам заготовки.

Цель достигается тем, что загот:6вК9 втг Ш1 ё:1ёШ подвергают на выходе из матрицы осадкгё Шд дайлёййём до исходных размеров, затем выдавливают через ту же матрицу в обратном направлении с аналогичной осадкой и пЪёторяю операции вьщавливания - осадки до достижения необходимой суммарной степёни деформации. ГГрё тичеЪ1 Ъё Об ествлениё предложенного способа возможно в устройстве по типу устройств для гидропрессования с прбтиводавлением. В контейнере такого устройства полойть выейкого давления иполость пфотйвЪдавления одинаковнё дйаметры и длину и сообщаются через канал матрицы, имеющей одинаковые входную и вих 5дную воронки. Поршни полости высокого давления и полости. противодавления также имеют одинаковые размеры. Заготовку выдавливают из одной полости в другую , где сразу же, в процессе выдавливания осаживают в выходной воронке матрицы до исходных размеров. При этом противодавтшние tie снижают, а по окончании ,ии выдавливания - осадки обратным ходом инструмента ввдавливают заготовку через ту же матрицу в противоположном направлении и осажи-.

: ЙЖШТ И т.д. :--.;- :- . . . ....

Значительная степень деформации,:, необходимая для проработки структуры, достйгаеТся за счет суммирования относительно небольших (порядка 3050%) обжатий,, получаемых при вьадавливании и осадке. Даметр заготовки близок к диаметру полости контейнера и превышает в 1,2-1,5 раза диаметр канала матрицы. Это позволяет эффективно использовать объем контейнера и в то же время не перегружать матрицу большими перепадами давлений.

Осадка выдавленной части загото вкй осуществляется путем ее упора в препятствие на выходе ий очка матрицы. При этом возможны два варианта

Вариант 1.

Осадка производится непрерывно и одновременно с выдавливанием, в процессе выполнения последнего. Требуемое осевое усилие для осадки вьщавленной части заготовки создается избыточным давлением рабочей среды в полости высокого давления, так ЧТО часть заготовки, находящаяся в канале матрицы, воздействует как жесткий пуансон на выдавленную часть располагающуюся в выходной воронке, и производит ее осадку. При этом заготовка в процессе гидропрессования исшйтывает дополнительное механическое противодавление, зависящее от напряжения текучести выдавленной части заготовки.

Этот вариант прост в исполнении и особенно эффективен.в случае применения Твердой рабочей среды. ДеформаЦйю ШЖШ проводить в двухступенчатом устройстве при комнатной температуре и давлениях до 100 кбар.

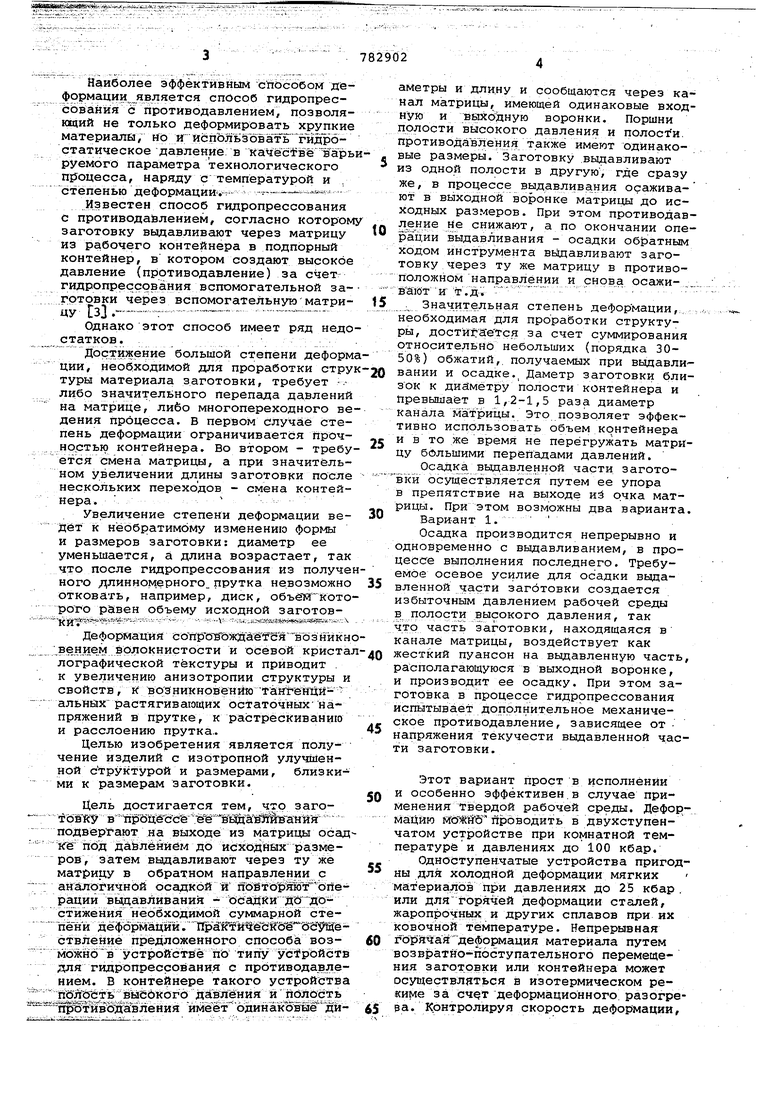

Одноступенчатые устройства пригодны для холодной деформации мягких материалов при давлениях до 25 кбар . или для горячей деформации сталей, жаропрочных и других сплавов при их ковочной температуре. Непрерывная гЬрячая дефо рмация материала путем возвратно-поступательного перемещения заготовки или контейнера может осуществляться в изотермическом рекиме за деформационного разогрера. Контролируя скорость деформации, можно предотвратить подструживание заготовки в процессе деформации. Вариант 2. Операции выдавливания и осадки разделены во времени и чередуются 6 процессе перетекания заготовки из Эдной полости в другую. Перемещение заготовки прерывистое. Величина шага такова, что выдавленная часть не пре вышает 2,5 диаметра очка матрицы, с тем, чтобы при последующей осадке избежать потери устойчивости. Прёрывистое движение заготовки в процессе вьщавливания не сопровождается сниже нием противодавления при остановках заготовки для осадки вьщавленной час :ти. Наоборот, давление в полости про тиводавления можно повысить до уровн давления в полости высокого давления. Осадка осуществляется активным механическим воздействием поршня полости противодавления навстречу порш ню полости высокого давления, который при этом остается неподвижным и служит опорой для заготовки. Поэтому в данном варианте наиболее целесообразно применять гидромеханичес кое прессование с тем, чтобы в проце се выдавливания прошень полости высокого давления упирался в задний то рец заготовки и контролировал ее дви жение, предотвращая разгон. Усилие на поршне при гидромеханическом прессовании может быть повыше но до величины, создающей в заготовке напряжение осевого сжатия, близкое к пределу текучести. Для осуществления гидромеханическо го прессования достаточно небольшого перепада давлений на матрице. Процесс гидромеханическогопрессования - осад ки можно выполнять в одноступенчатом устройствепромышленного типа. И хотя уровень давлений в промышленных устройствах обычно не превышает 20 кбар противодавление может быть повышено по крайней мере до 15 кбар, а в процессе Осадки до 20 кбар. Осущёствле-ние описанного процесса возможно при постоянном на протяжении всего цикла обработки и одинаковом для обеих полостей контейнера давлений. Это особенно удобно при деформации высокопрочных материалов с небольшими, обжатиями за проход . При этом и выдавливание , и осадка осуществляются только механическим воздействием поршней, а сжатая жидкость лишь обеспечивает гидростатическую поддержку заготовки и смазку трущихся поверхностей. Малый оптимальный угол матрицы и высокое давлениерабочей среды в ее входной и выходной воронках создают условия для возникновения гидродинамического режима смазки при внщавлиЬании, что способствует повышению рав номерности деформации по сечению заготовки и снижению силового режима. В любом варианте осуществления данного способа заготовку не удаляют из контейнера на протяжении всего цикла обработки. Эта особенность способа создает ему ряд преимупдеств не только перед ковкой и гидропрессованием, но и перед технологическим процессом, в котором гидропрессование с противодавлением и осадка под давлением до исходного размера могут быть выполнены раздельно с удалением заготовки из контейнера или сбросом давления рабочей среды вокруг заготовки до атмосферного в промежутках между операциями выдавливания и осадки. Ниже приведены 7 конкретных примеров выполнения деформации по данному способу (фиг. 1-7). На всех фигурах заготовка показана в промежуточном положении после выполнения нескольких операций выдавливания - осадки. На фиг. 1-5 операции вьщавливания и осадки выполняются одновременно и непрерывно (вариант 1), а на фиг. 6 и 7 последовательными короткими циклами и чередуются во времени (варлант 2). На фиг. 1 демонстрируется методика непрерывной многократной деформации в автоматическом режиме; на фиг.2 и 3 - деформация с кантовкой рабочего контейнера в двухпоршневом (фиг.2) и однопоршневом (фиг. 3) штампах при давлении до 25 кбар; на фиг. 4 и 5 деформация в двухступенчатых устройствах под давлением до ЮОкбар с кантовкой рабочего контейнера (фиг. 4) и в автоматическом режиме (фиг, 5); на фиг. 6 и 7 - гидромеханическое прессование с осадкой в лабораторных условиях.(фиг. 6) и в промышленных условиях (фиг. 7). Пример. Деформацию ведут непрерывно в автоматическом режиме при комнатной температуре или при ковочной температуре деформируемого материала. Рабочая среда - твердая. При комнатной температуре в качестве рабочей среды применяют пластичные металлы - свинец или индий,, при высоких температурах - графит или смеси на его основе. Осащка выполняется одновременно с вьщавливанием в устройстве, приведенном на фиг. 1. Устройство содержит составной рабочий контейнер, выполненный из двух одинаковых контейнеров - верхнего 1 и нижнего 2, соединенных корпусом 3. 8стыке между контейнерами размещена матрица 4, имемщая -две одинаковые воронки - верхнюю 5 к нижнюю 6, выполняющие попеременно функции вход- ной или выходной воронки и контролирующие процесс вьадавливания или осадки заготовки 7. Верхний 8 и нижний 9поршни снабжены уплотнительными кольцами 10 и прокладками 11 и 12 из материала, твердость которого сравима с тбердо стью заготовки. Заготова 7 Отделена от прокладок 11 и 12 Внутренней поверхности койтейнеров

и 2 слоем твёрдой рабочей среды 13.

Устройство может быть либо выполено как узел специализированной машиы, либо как штамп, размещенный на столе универсального пресса, иь еющег о выталкиватель достаточной 1 Щй6сти.- - , ; . ;

Процесс ведут следую1 им образом. Заготовку 7 загружают в верхний контейнер 1 вместе со стаканом из рабочей среды 13. Затем вводят прокладки 11 и 12 и поршни 8. и 9с уплотнйтельньоми кольцами- 18. пЬршнем 8 или 9 еъздают необходимое давление. Затем сообщают йозвратно-поступательноё дай)5:ёние либо контейнерам, 1 и

2через корпус 3, (при этом порлини 8 и 9 неподвижны), либо Перемещают поршни 8 и 9 относительно неподвижных контейнеров 1 и 2. Заготовка перетекает из одного контейнера в ругой и; (;ивается непосредственно в выходной воронке (5 или 6), атрицы 4, упираясь в одну из прокладок (11 или 12). Прокладки 11 и

12 & конце каждогохода час1ичнь продавливают через матрицу 4 обеспечивая завершение выдавливания и осадки кЭШцевЫх участков заготовки 7.

Горячую деформацию выполняют в изо ёрмическом режиме за счет деформационного разогрева материала заготовки. Этому способствуют не- прерыйнОсть процесса деформации; возожность регулирования скорости де-. формации путем изменения скорости перемещения контейнеров 1 и 2 (или поршней ё и 9); выполнение ЦикЛа обработки фактически за одну операцию, без смены инструмента и без удаления заготовки из контейнера. --- - -

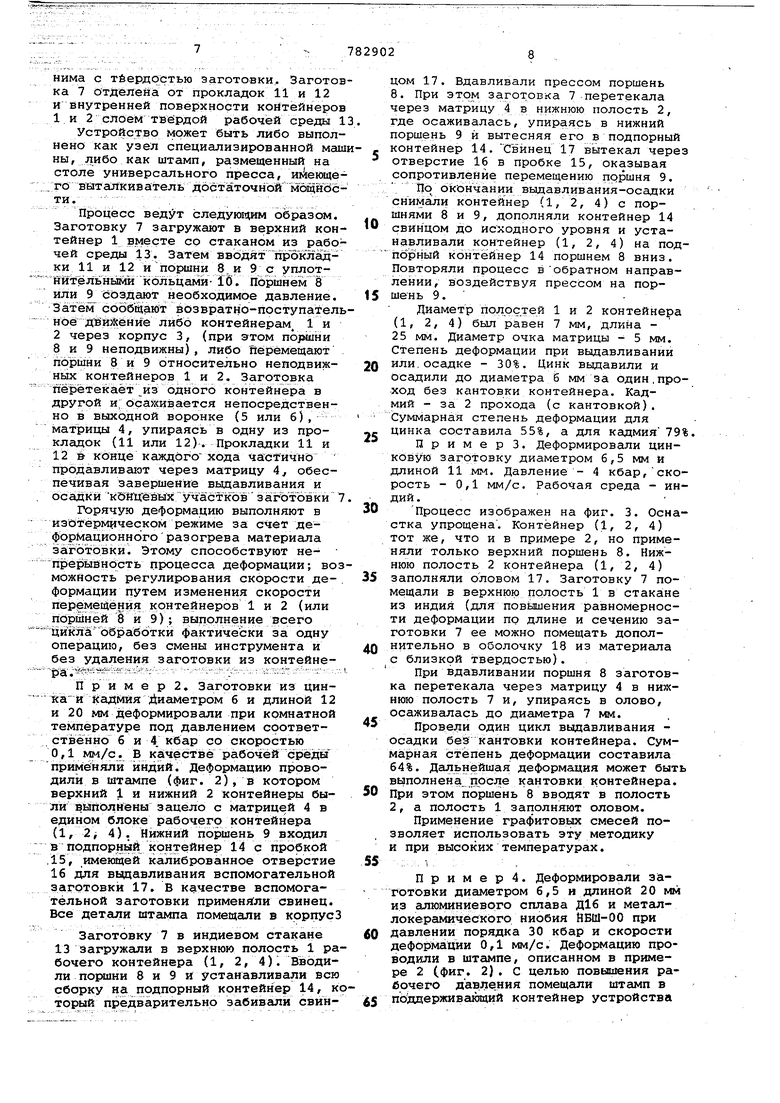

Пример2. Заготовки из цина и кадмия Диаметром б и длиной 12 и 20 мм деформировали при комнатной температуре под давлением соответственно б и 4. кбар со скоростью 0,1 . В качестве рабочей среды применяли индий. Деформацию провоили в штампе (фиг. 2), в котором верхний 1 и нижний 2 контейнеры быи ваполйены зацело с Матрицей 4 в едином блоке рабочего контейнера (1, 2 4). Нижний поршень 9 входил в подпорный контейнер 14 с пробкой 15, имеющей калиброванное отверстие 16 для вьвдавливания вспомогательной заготовки 17. В качестве вспомогательной заготовки применили свинец. Все детали штампа помещали в корпусЗ

Заготовку 7 в индиевом стакане 13 загружали в верхнюю полость 1 рабочего контейнера (1, 2, 4). Вводили порини 8 и 9 и устанавливали всю сборку на подпорный контейнер 14, который предварительно забивгшй свйном 17. Вдавливали прессом поршень . При этом заготовка 7 перетекала ерез матрицу 4 в нижнюю полость 2, де осаживалась, упираясь в нижний оршень 9 и вытесняя его в подпорный онтейнер 14. Свинец 17 вытекал через отверстие 16 в пробке 15, оказывая сопротивление перемещению прршня 9. По окончании выдавливания-осадки снимали контейнер (1, 2, 4) с поршнями 8 и 9, дополняли контейнер 14 свинцом до исходного уровня и устанавливали контейнер (1, 2, 4) на подпбрный контейнер 14 поршнем 8 вниз. Повторяли процесс в обратном направлении, воздействуя прессом на поршень 9.

Диаметр полостей 1 и 2 контейнера (1, 2, 4) был равен 7 мм, длина 25 мм. Диаметр очка матрицы - 5 мм. Степень деформации при выдавливании или,осадке - 30%. Цинк выдавили и осадили до диаметра 6 мм за один,проход без кантовки контейнера. Кадмий - за 2 прохода (с кантовкой). Суммарная степень деформации для цинка составила 55%, а для кадмия 79%.

Примерз. Деформировали цинковую заготовку диаметром 6,5 мм и длиной 11 мм. Давление - 4 кбар,скорость - 0,1 мм/с. Рабочая среда - индий.

Процесс изображен на фиг. 3. Оснастка упрощена. Контейнер (1, 2, 4) тот же, что и в примере 2, но применяли только верхний поршень 8. Нижнюю полость 2 контейнера (1,2, 4) заполняли оловом 17. Заготовку 7 помещали в верхнюю полость 1 в стакане из индия (для повышения равномерности деформации по длине и сечению заготовки 7 ее можно помещать дополнительно в оболочку 18 из материала с близкой твердостью).

При вдавливании поршня 8 заготовка перетекала через матрицу 4 в нижнюю полость 7 и, упираясь в олово, осаживалась до диаметра 7 мм.

Провели один цикл выдавливания осадки без кантовки контейнера. Суммарная степень деформации составила 64%. Дальнейшая деформация может быть выполнена досле кантовки контейнера. При этом поршень 8 вводят в полость 2, а полость 1 заполняют оловом.

Применение графитовьк смесей позволяет использовать эту методику и при высоких температурах.

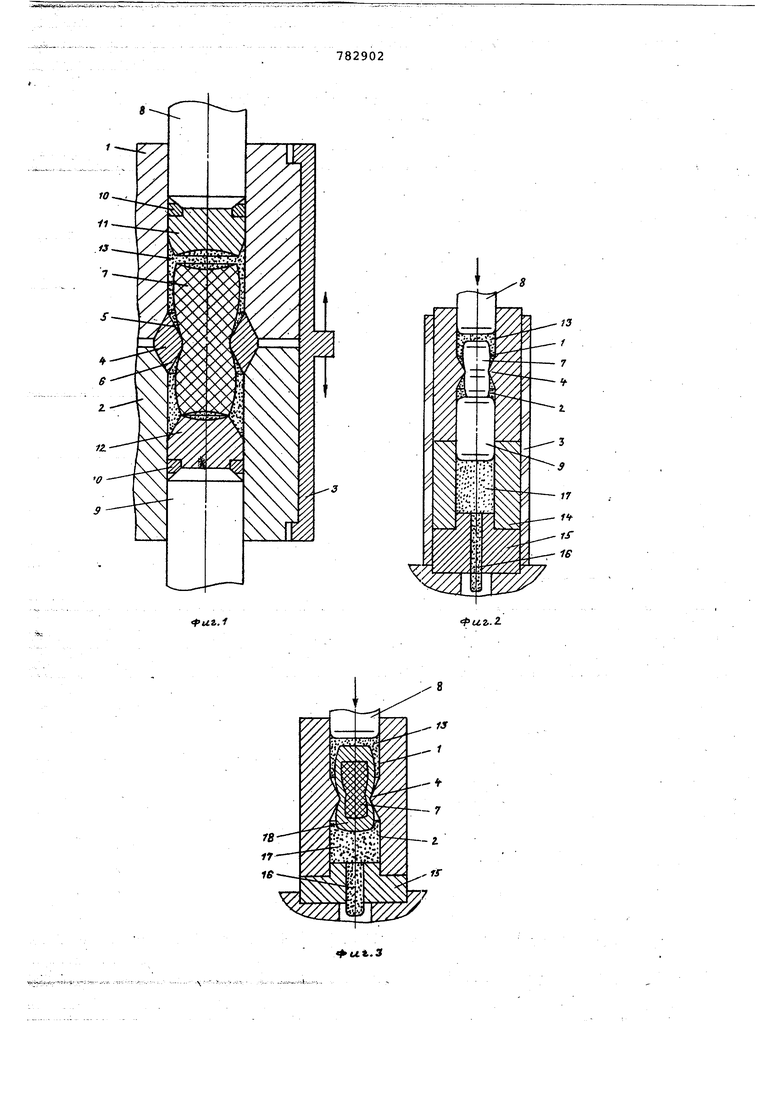

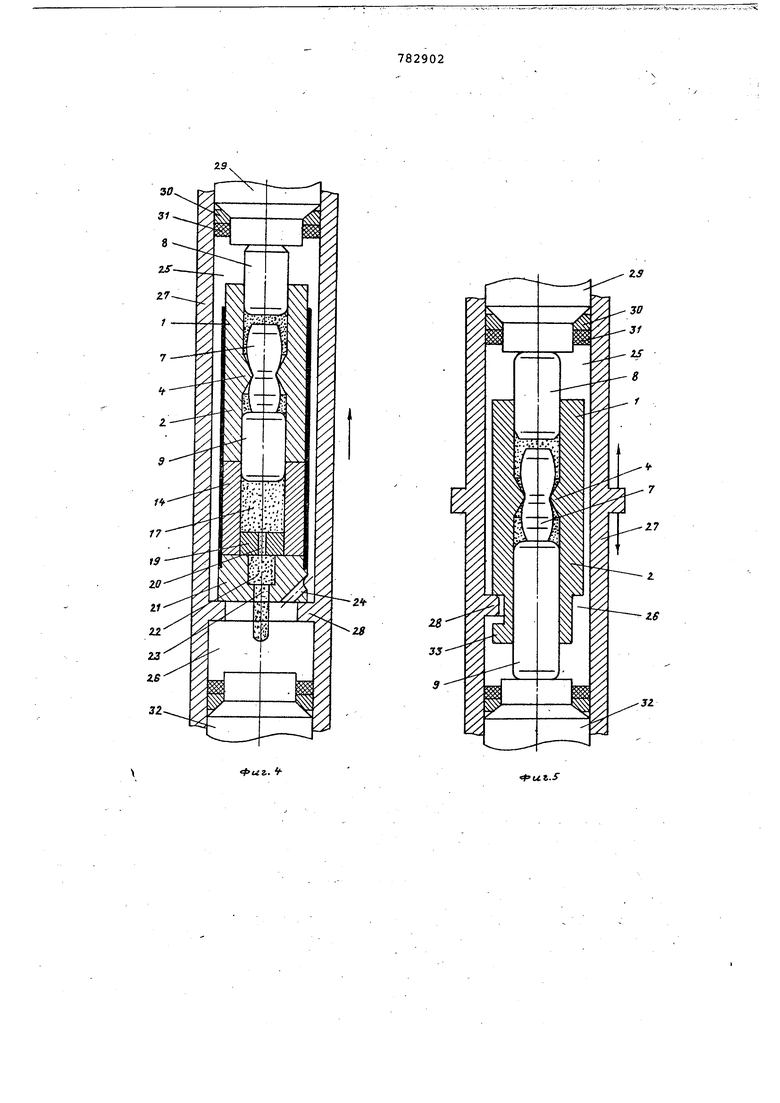

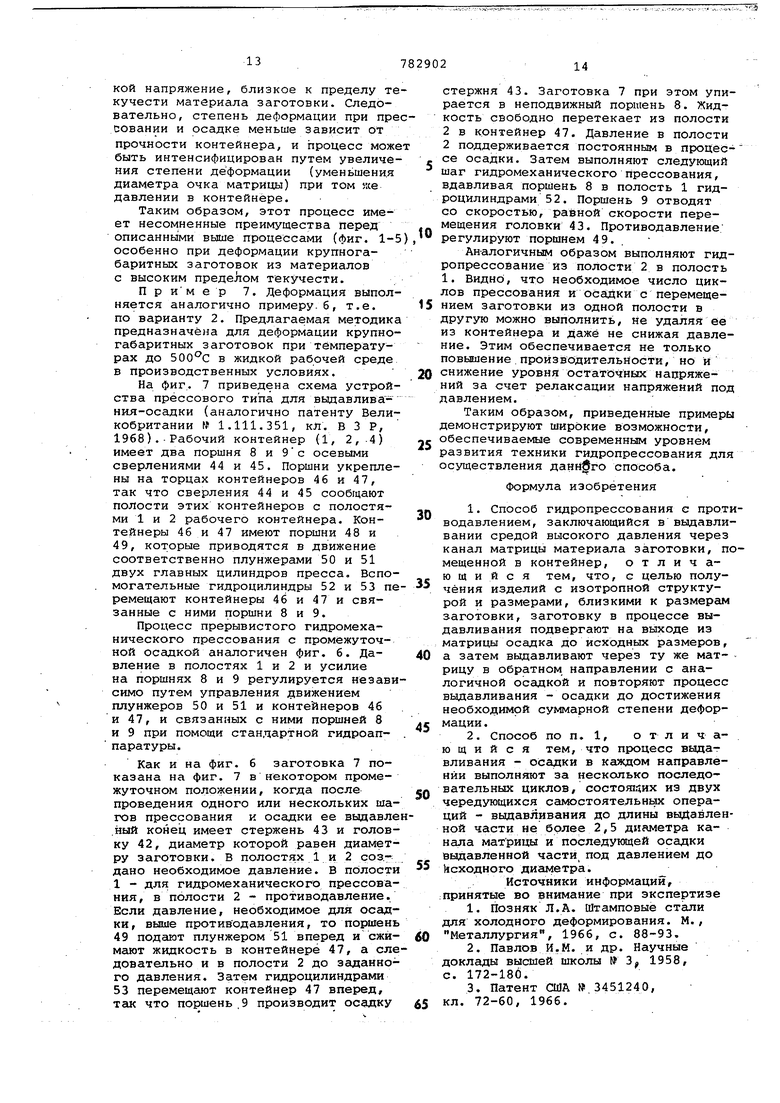

О р и м е р 4. Деформировали заготовки диаметром 6,5 и длиной 20 мм из алюминиевого сплава Д16 и металлокерамичёского ниобия ЙБШ-00 при давлении порядка 30 кбар и скорости деформации 0,1 мм/с. Деформацию проводили в штампе, описанном в примере 2 (фиг. 2}. С целью повышения рабочего давле ния помещали штамп в поддерживающий контейнер устройства по авт. св. ( 314571. Устройство из оражено на фиг. 4. Пробка 15 (фиг. 2) выполнена из дроссельной шайбы 19 с отверстием 20 и сборника 21 с воронкой 22 и выпускным отверстием 23. Сборник 21 имеет также боковые отверстия 24, со общающие верхнюю 25 и нижнюю 26 полости поддерживающего контейнера 27. Блок высокого давления опирается через сборник 21 на кольцевой бурт 28 в контейнере 27. В верхней полости 25 контейнера 27 располагается та же поршень 29 с уплотнительными кол цами 30 и 31. Аналогичными кольцами уплотняется пробка 32, которая размещается в нижней 26 полости контейнера 27. Диаметр верхней 25 и нижней 26 полостей контейнера 27 одинаковы Сборка блока высокого давления аналогична фиг. 2. Собранный блок помещали в верхнюю полость 25 контей нера 27, заливали в контейнер 27 жидкость и поршнем 29 повышали в нем давление до заданной величины..При этом между поршнем 8 и 29 сохраняли гарантированный зазор, необходимый для упрощения обслуживания устройства. Затем контейнер 27 перемещали навстречу поршню 29 до соприкосновения с ним поршня 8. Дальнейший ход контейнера 27 сопровождался дефо мацией заготовки 7. Давление в контейнере 27 при этом оставалось посто янным вследствие равенства диаметров поршня 29 и пробки 32. Жидкость из верхней полости 25 свободйо перетекала в нижнюю 26 через отверстия 24 в сборнике 21. Подъем контейнера 27 прекращали, когда заготовка 7 полностью перетекала в нижнюю полость 2рабочего контейнера (1, 2, 4). Затем давление в контейнере 27 сбрасывали. Блок высокого давления извлекали. В подпорный контейнер 14 добавляли свинец 17. Контейнер (1, 2, 4) переворачивали и устанавливали поршнем 8 в подпорный контейнер 14. Далее деформацию повторяли. Давление в подпорном контейнере 14 регулировали установкой сменных дроссельных шайб 19 с отверстием 20 нужного диаметра. При этом сборник 21 позволял собирать выходящий из по порного контейнера 14 свинец в компактный пруток, диаметр которого в 3раза превышал диа:метр отверстия 20 в дроссельной шайбе 19. Этим предотвращалось запутывание выходящей из отверстия 20 свинцовой проволоки и упрощалась разборка устройства. Сплав Д 16 продеформировали за од проход (без кантовки).Степень деформации при выдавливании и осадке составляла 40%. Суммарная степень деформации составила 64%. Ниобий деформировали за 4 прохода с промежу точной кантовкой контейнера. Суммарная степень деформации составила 58% при этом конечные размеры заготовки были близки к исходным: диаметр 6,5 6,8 мм, длина - 18 мм. Степень деформации (как и в предыдущих примерах) определяли как сумму логарифмических деформаций на отдельных операциях. Степень деформации при выдавливании и осадке была равна 40%, что способствует логарифмической деформации 0,5. Деформация за один проход сое-, тавила 1, а за 4 прохода - 4, т.е. 98%. . П р и м е р 5. Процесс выдавливания - осадки ведут непрерывно в автоматическом режиме, как ив примере 1. Однако устройство для деформации предлагается выполнить двухступенчатым, как в примере 4. Это позволит обрабатывать труднодеформируемые материалы под давлением выше 30 кбар с высокой производительностью. Устройство изображено на фиг. 5. Рабочий контейнер (1, 2, 4) снабжен тремя зубьями 33 байонётного затвора. Такие же зубья выполнены на кольцевом бурте 28 поддерживающего контейнера 27. Возможны и другие способы сцепления контейнера (1, 2, 4) с кольцевым буртом 28: резьбовое, при помощи пружинного разжимного захвата и т.д. Контейнеру 27 сообщают возвратно-поступательное специальным гидроцилиндром (не показан) . Собранный блок вьгсокого давления помещают в контейнер 27. При этом поршень 9 опирается на пробку 32. Зацепляют зубья 33 байонётного затвора с зубьями бурта 28 поворотом контейнера (1, 2, 4) . Заливают жидкость, точно выдерживая уровень в контейнере 27. Поршнем 29 создают необходимое давление поддержки в контейнере 27. При этом поршень 29 воздействует напоршень 3 и создает в рабочем контейнере (1, 2, 4) необходимое давление. Далее контейнеру 27 сообщают возвратное поступательное движение 6тноситель,но неподвижных поршня 29 и пробки 32. Сцепленный с ним рабочий контейнер (1, 2, 4) также совершает возвратно-поступательное движение относительно неподвижных поршней 8 и 9. В результате заготовка 7 подвергается многократному вьщавливанию с последующей осадкой. . . Поскольку поддерживающий контейнер 27 заполнен жидкой рабочей средой, рабочая температура не может П15евышать 500Рс. Примере. Деформация крупногабаритных заготовок в жидкой рабочей сргеде с прерывистым движением заготовки (вариант 2), Способ деформации представляет собой чередование последовательньис шагов гидромеханического прессования с осадкой вьщавленного участка заготовки под высоким давлением. Осадка осуществляется активным воздействием поршня на выдавленный участок заготовки в промежутках между операциями (шагами) выдавливания.

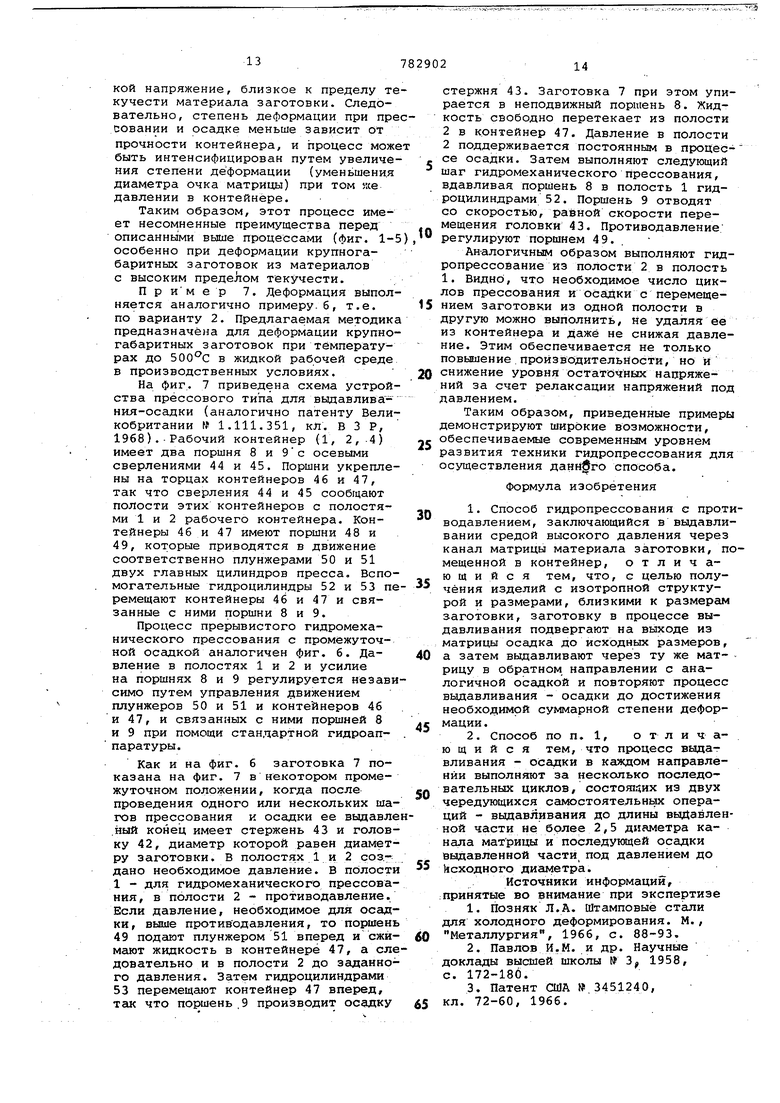

Деформацию можно.проводить в устройстве (фиг. б), которое содержит контейнер (1, 2, 4) по. типу фиг. 1 (на фиг; 6 упрощенно показан выполненным зацело с матрицей 4). Поршни 8 и 9 приводятся в движение автономными гйдроцилиндрами, укрепленными на общей раме. Гидроцйлиндры снабжены подпорными клапанами, обеспечивающими пассивное возвратное движение поршней 8 и 9 с заданным сопротивлением (не показаны).

В верхней полости 1 и нижней 2 вблизи матрицы 4 выполнены боковые сверления 34 и 35, соединяющие полости контейнера с гидроуправляемыми подпорными клапанами 36 и 37. Контейнер (1, 2, 4) подпитывается жидкостью высокого давления от отдельного источника (компрессора или мультипликатора) 38 через обратные клапаны 39 и 40. Давление компрессора (мультипликатора) контролируется дополнительным подпорным клапа.ном 41.

Заготовка 7 показана в промежуточном положении после нескольких шагов гидромеханического выдавливания с промежуточной осадкой вьщавленного участка, поэтому в нижней полости контейнера (1, 2, 4) передний конец заготовки имеет головку 42 и стержень 43. Диаметр стержня 43 равен диаметру очка матрицы 4, а диаметр головки 42 близок к исходному диаметру заготовки.

Обработку выполняют следующим образом. В контейнер (1, 2, 4) заливают жидкость, закладывают заготовку в. верхнюю полость 1, вводят поршень 8. Включают компрессор. Давление в обоих полостях контейнера повышается до уровня, соответствующего заданному противодавлению. Поршнем 8 продолжают сжатие жидкости в верхней полости 1 до давления, на которое настроен подпорный клапан 36. Дальнейшее смещение поряиня 8 сопровождается стравливанием излишков жидкости из верхней полости 1. Нижняя полость 2 отделена от верхней полости 1 заготовкой 7, которая, как клапан, перекрывает очко матрицы 4 под действием разности давлений .между верхней и нижней полостями. Продолжая перемещать поршень 8, производят гидромеханическое прессование заготовки 7. При этом выходящий из матрицы передний конец заготовки 7 вытесняет из нижней полости 2 контейнера излишки жидкости. Давление в полости 2 поддерживается постоянным при помощи подпорного клапана 37. Поршень

8останавливают, когда длина выдавленной части заготовки достигнет двух диаметров очка матрицы. Затем, вдавливая поршень 9, производят осадку выдавленной части заготовки. Поршень 8 непрдвижен и служит опорой для заготовки. Излишки жидкости из нижней полости 2 в процессе осадки стрс1вливаются через подпорный клапан 37. Давление в палости 2 в процессе осадки можно поддерживать более высоким, нежели противодавление при гидромеханическом прессовании. Для этого перед осадкой повышают давление под поршнем гидроуправляемого подпорного клапана 37. В процесе осадки на выдавленной части заготовки образуется головка 42, диаметр которой контролируют ходом поршня 9.

По окончании осадки поршень

9возвращают, одновременно выполняя следукнций шаг гидромеханического выдсшливания заготовки. Скорость порня 9 при этом выше скорости поршня

.8 и может быть равна скорости движения выдавленной части заготовки 7. Поскольку диаметр поршня 9 больше диаметра образующегося стер/хня 43, то давление в. нижней полости 2 долж.но падать, однако падение давления предотвращается компрессором 38, который, продолжая непрерывно работать в процессе деформации заготовки,

.подкачивает жидкость в полость 2 через обратный клапан 40.

Поршень 9 .останавливают, когда длина стержня 43 станет равна двум диаметрам очка матрицы. Это положени и показано на фиг. б..

Таким образом, не сбрасывая давление в контейнере (1, 2, 4)/ продолжают выполнять попеременно выдавливани и осадку до тех пор, пока заготовка не перетечет в нижнюю полость. Равномерность деформации по объему заготовки обеспечивается применением оболочки 18 (фиг. 3) или прокладок 11,, 12 (фиг. 1). Затем перенастраивают подпорные клапаны 36 и 37: первый на давление, равное противодавлению второй - верхнему давлению при гидромеханическом прессовании. Компрессор 38 при этом не выключают. Поршень 8 выводят, а поршень 9 вводят и начинают первый шаг гидромеханического прессования в обратном направлении через ту же матрицу.

Из изложенного видно, что осадка производится механическим воздействием одного из поршней, в то время как второй удерживает заготовку. При этом давление в полостях контейнера не зависит от усилия осадки и регулируется настройкой подпорных клапанов 36 и 37. Более того, процесс гидромеханического прессования.можно вести, создавая в контакте между поршнем и заготовкой напряжение, близкое к пределу те кучести материала заготовки. Следовательно, степень деформации при пре совании и осадке меньше зависит от прочности контейнера, и процесс мож быть интенсифицирован путем увеличе ния степени деформации (уменьшения диаметра очка матрицы) при том же давлении в контейнере. Таким образом, этот процесс имеет несомненные преимущества перед описаннь1ми выше процессами (фиг. 1особенно при деформации крупногабаритных заготовок из материалов с высоким пределом текучести. П р им е р 7. Деформация выпол няется аналогично примеру, б, т.е. по варианту 2. Предлагаемая методик предназначена для деформации крупно габаритных заготовок при температурах до в жидкой рабочей среде в Производственных условиях. На фиг. 7 приведена схема устрой ства прессового типа для вьщавлива ния-осадки (аналогично патенту Великобритании № 1.111.351, кД. В 3 Р, 1968).Рабочий контейнер (1, 2, 4) имеет два поршня 8 и 9с осевыми сверлениями 44 и 45. Поршни укреплены на торцах контейнеров 46 и 47, так что сверления 44 и 45 сообщают полости этих контейнеров с полостями 1 и 2 рабочего контейнера. Контейнеры 46 и 47 имеют поршни 48 и 49, которые приводятся в движение соответственно плунжерами 50 и 51 двух главных цилиндров пресса. Вспомогательные тидроцилиндры 52 и 53 пе ремещают контейнеры 46 и 47 и связанные с ними поршни 8 и 9. Процесс прерывистого гидромеханического прессования с промежуточной осадкой аналогичен фиг. 6. Давление в полостях 1 и 2 и усилие на поршнях 8 и 9 регулируется незави симо путем управления движением плунжеров 50 и 51 и контейнеров 46 и 47, и связанных с ними поршней 8 и 9 при помощи стандартной гидроаппаратуры. Как и на фиг. 6 заготовка 7 показана на фиг. 7 в некотором промежуточном положении, когда после проведения одного или нескольких ша гов прессования и осадки ее вьщавле .ный конец имеет стержень 43 и голов ку 42, диаметр которой равен диамет ру заготовки. В полостях 1 и 2 соз.дано необходимое давление. В полости 1 - для гидромеханического прессова ния, в полости 2 - противодавление. Если давление, необходимое для осадки, выше противодавления, то поршень 49 подают плунжером 51 вперед и сжимают жидкость в контейнере 47, а сл довательно и в полости 2 до Зсщанно го давления. Затем гидродилиндрами 53 перемещают контейнер 47 вперед, так что поршень ,9 производит осадку стержня 43. Заготовка 7 при этом упирается Б неподвижный поршень 8. Жидкость свободно перетекает из полости 2 в контейнер 47. Давление в полости 2 поддерживается постоянным в процес- се осадки. Затем выполняют следующий шаг гидромеханического прессования, вдавливая поршень 8 в полость 1 гидроцйлиндрами 52. Поршень 9 отводят со скоростью, равной скорости перемещения головки 43. Противодавление регулируют поршнем 49. . Аналогичным образом выполняют гидропрессование ИЗ полости 2 в полость 1. Видно, что необходимое число циклов прессования и осадки с перемещением заготовки из одной полости в другую можно выполнить, не удаляя ее из контейнера и даже не снижая давление. Этим обеспечивается не только повышение . произвс Дительности, но и снижение уровня остаточных напряжений за счет релаксации напряжений под давлением. Таким образом, приведенные примеры демонстрируют широкие возможности, обеспечиваемые современным уровнем развития техники гидропрессования для осуществления данного способа. Формула изобретения 1.Способ гидропрессования с противодавлением, заключающийся в выдавливании средой высокого давления через канал матрицы материала заготовки, помещенной в контейнер, отличающийся тем, что, с целью получения изделий с изотропной структурой и размерами, близкими к размерам заготовки, заготовку в процессе выдавливания подвергают на выходе из матрицы осадка до исходных размеров, а затем выдавливают через ту же матрицу в обратном направлении с аналогичной осадкой и повторяют процесс выдавливания - осадки до достижения необходимой суммарной степени деформации . 2.Способ по п. 1, отличающийся тем, что процесс вьздавливания - осадки в каждом направлении выполняют за несколько последовательных циклов, состош их из двух чередующихся самостоятельньях операций - вьщавливания до длины выдавленной части не более 2,5 диаметра канала матрицы и последунлцей осадки выдавленной части, под давлением до Исходного диаметра. Источники информации, принятые во внимание при экспертизе 1.Позняк Л.А. Штамповые стали для холодного деформирования. М., Металлургия, 1966, с. 88-93, 2.Павлов И.М. и др. Научные доклады высшей школы №3 1958, с. 172-180. 3.Патент США № 3451240, кл. 72-60, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пластической де-фОРМАции пОд ВыСОКиМ дАВлЕНиЕМ | 1978 |

|

SU795695A1 |

| Способ изготовления волокон | 1985 |

|

SU1274883A1 |

| Устройство для обработки материалов высоким давлением | 1977 |

|

SU745571A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ГИДРОМЕХАНИЧЕСКОГО ПРЕССОВАНИЯ ЗАГОТОВОК | 2010 |

|

RU2440864C1 |

| Устройство для выдавливания длинномерных изделий | 1990 |

|

SU1810155A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| Устройство для гидропрессования с противодавлением | 1982 |

|

SU1049153A1 |

| Устройство для гидропрессования штучных заготовок | 1987 |

|

SU1581451A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОМЕХАНИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЯ | 1994 |

|

RU2096107C1 |

| Способ изотермической штамповки | 1985 |

|

SU1355338A1 |

ift

38

Авторы

Даты

1980-11-30—Публикация

1978-09-27—Подача