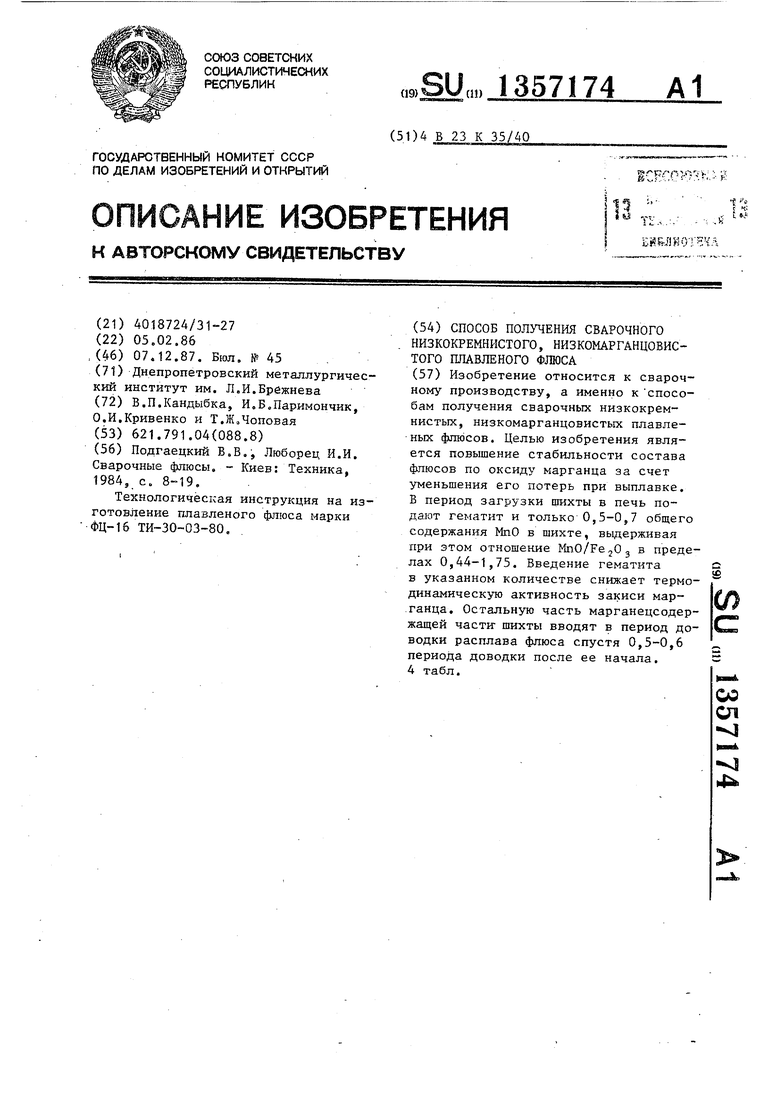

Изобретение относится к области плавленьгх флюсов, а именно к способам их получения, и может быть использовано для сварки и электрошлаковой технологии. Для сварки и электрошлаковой технологии сталей, легированных марганцем, применяются плавленые флюсы, содержащие в своем составе оксид марганца МпО, что предотвращает потерю легирующего компонента стали - марганца - при сварке или наплавке марганецсодержащих сталей 10ГН2МФА, 08ХГНМТА и др. Флюсы указанных марок выплавляют в электрических печах с графитированными электродами и углеродистой футеровкой, что затрудняет их получение со стабильньм содержанием окси-да марганца МпО.

Цель изобретения - повьшение стабильности состава флюса путем умень- щения потерь оксида марганца при выплавке флюсов, содержащих не более 1б% оксида марганца.

Флюсовый расплав системы SiOa- CaO-AljOg-CaFj-MnO-Fe O -S-P в температурном интервале 1873-2273 К при введении части марганецсодержащего материала в указанном соотношении с способствует подавлению взаимодействия между флюсовым расплавом и углеродом электродов или футеровки При этом в расплав, содержащий 3,5% оксида марганца, вводят дискретно гематит . Соотношение MnO:Fe203 (0,44-1,75) способствует снижению термодинамической активности закиси марганца от 4,74 величины 4,64-10- при 1873 К и от 4,20-10 до 4,18-10-2при 2273 К. Снижение термодинамической активности МпО обеспечивает уменьшение химической активности флюса Аф.МпО по отношению к свариваемому металлу, ограничивая тем самым нежелательное дополнительное легирование металлу шва за счет маргднецвосстановительного процесса.

Загрузка шихты в печь и ее расплавление с соотношением MnOtFe Oj (0,44-1,75) обеспечивает на протяжении всего периода расплавления и до 0,5 перио да доводки расплава его постоянство. Соотношение указанных оксидов более 1,75 не обеспечивает существенного снижения термодинамической активности оксида марганца во флюсовом расплаве. Условие MhO: jFejOj менее 0,44 приводит к увели

5

0

5

0

5

0

5

0

5

чению окислительной способности шлакового расплава. Введение в период загрузки 0,5-0,7 общего содержания МпО обеспечивает выполнение установленного соотношения между оксидами марганца и железа и является оптимальным. Изменение в сторону больших или меньших значений указанного соотношения снижает эффективность способа. Присадка в печь остального количества МпО в интервале 0,5-0,6 периода доводки обеспечивает получение флюса, удовлетворяющего требованиям технических условий без существенных потерь закиси марганца.

Введение остальной части МпО в момент ранее 0,5 периода доводки снижает эффективность предалагаемого способа выплавки флюса, поскольку при этом увеличиваются потери оксида марганца. При введении его позже 0,6 периода доводки значительно снижается температура шлаковой ванны, поскольку марганецсодержащий материал является охлаждающей добавкой, что противоречит целям периода доводки расплава (его разогрева перед выпуском).

Применение предлагаемого способа получения марганецсодержащего плав- леного флюса снижает термодинамическую активность оксида марганца во флюсовом расплаве за счет увеличения содержания в шлаке гематита, способствует избирательному взаимодействию углеродистых материалов с компонентами оксидно-фторидного расплава (в данном случае с FfejO), а также уменьшает химическую активность флюса по закиси марганца, что обеспечивает получение стабильного состава флюса путем сокращения потерь оксида марганца.

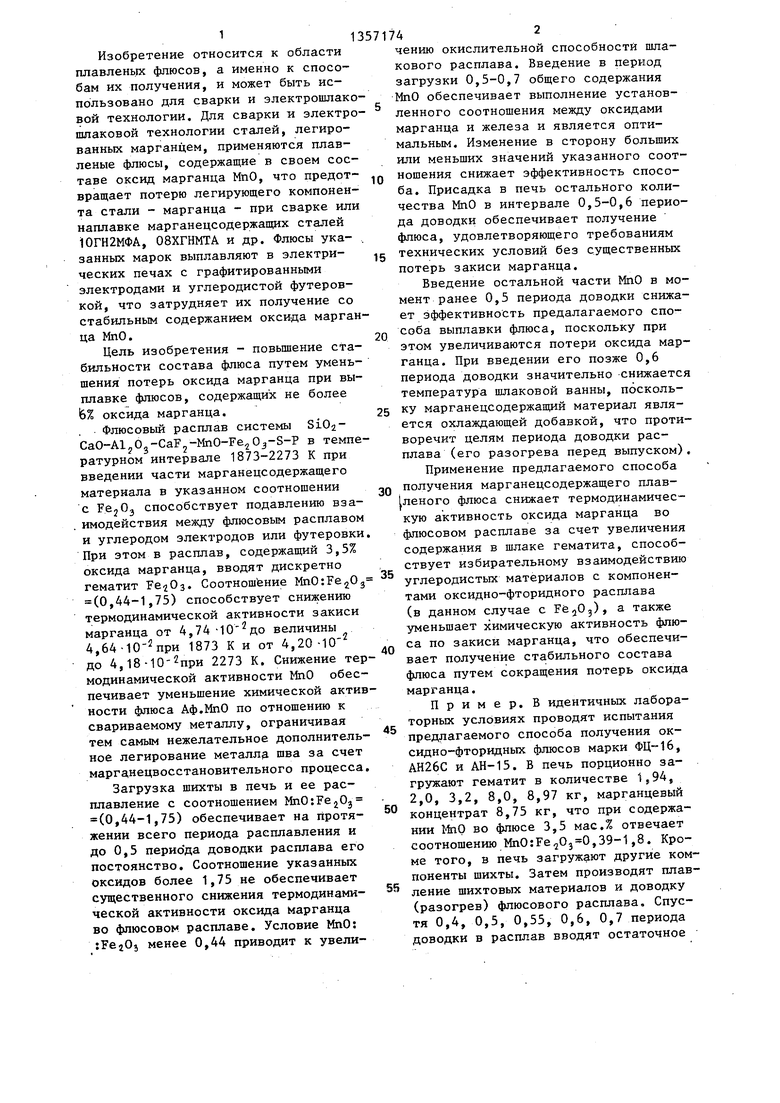

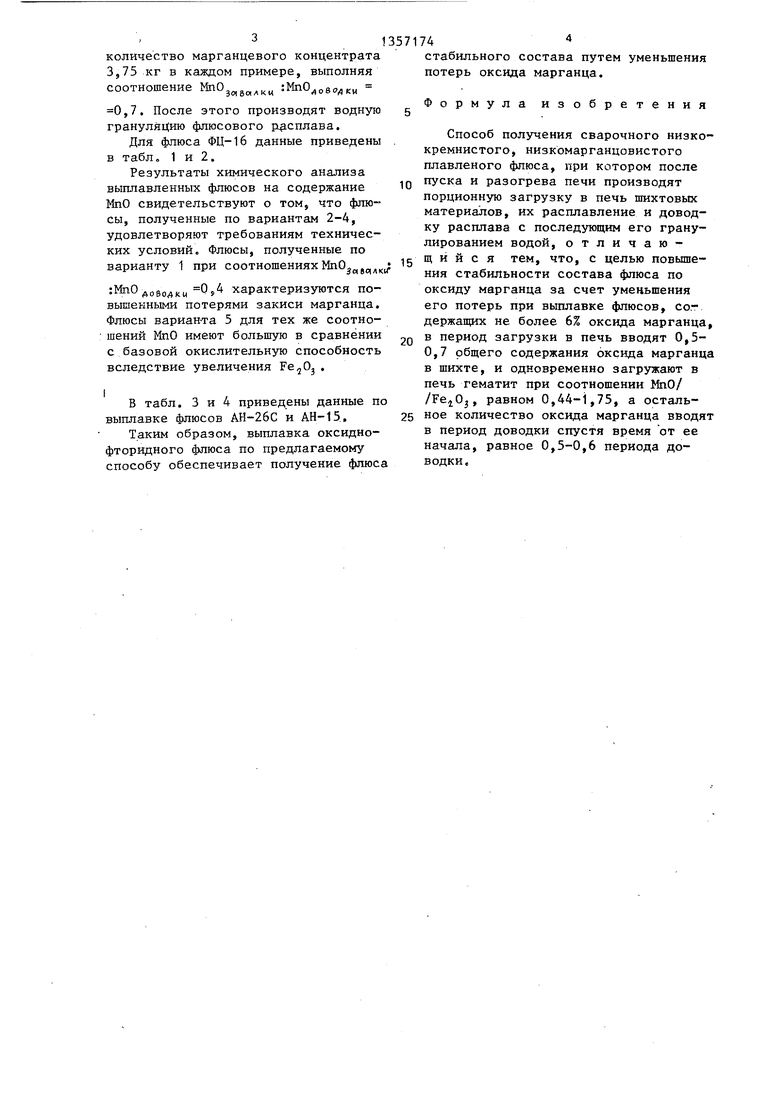

Пример. В идентичных лабораторных условиях проводят испытания предлагаемого способа получения ок- сидно-фторидных флюсов марки ФЦ-16, АН26С и АН-15. В печь порционно загружают гематит в количестве 1,94, 2,0, 3,2, 8,0, 8,97 кг, марганцевый концентрат 8,75 кг, что при содержании МпО во флюсе 3,5 мас.% отвечает соотношению МпО:Fe 03-0,39-1,8. Кроме того, в печь загружают другие компоненты шихты. Затем производят плавление шихтовых материалов и доводку (разогрев) флюсового расплава. Спустя 0,4, 0,5, 0,55, 0,6, 0,7 периода доводки в расплав вводят остаточное

10

оличество марганцевого концентрата 3,75 кг в каждом примере, выполняя соотношение МпО

0,7, После этого производят водную грануляцию флюсового расплава.

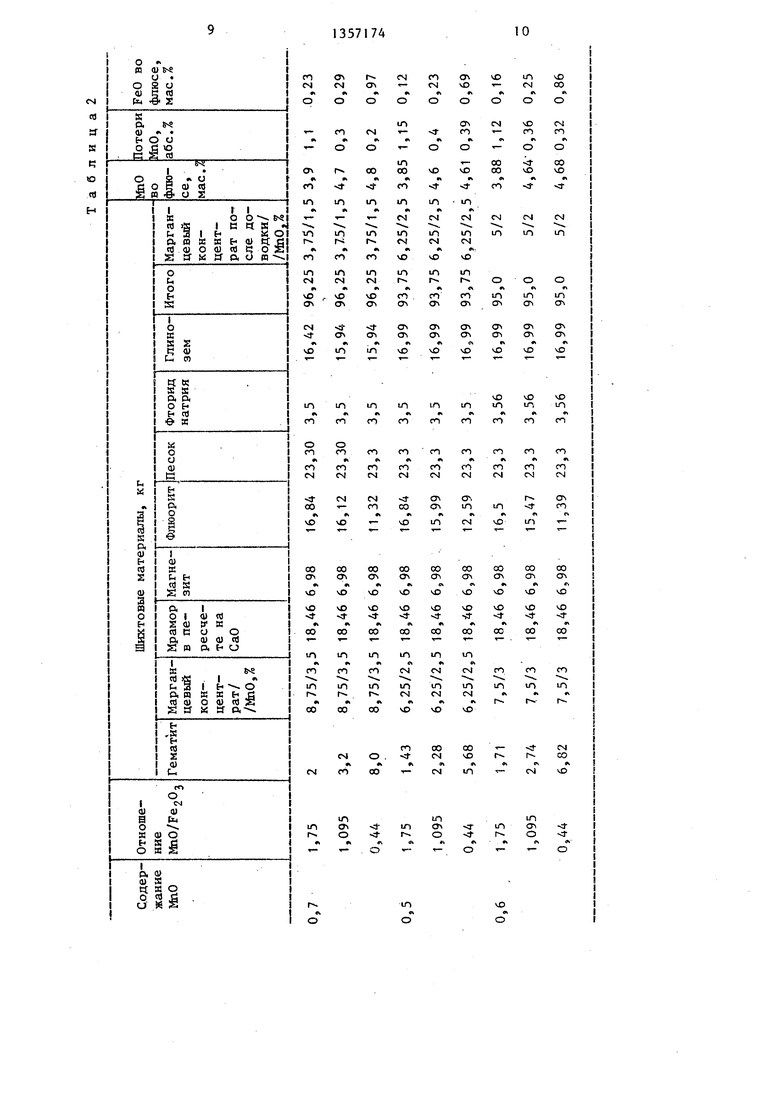

Для флюса ФЦ-16 данные приведены в табл. 1 и 2.

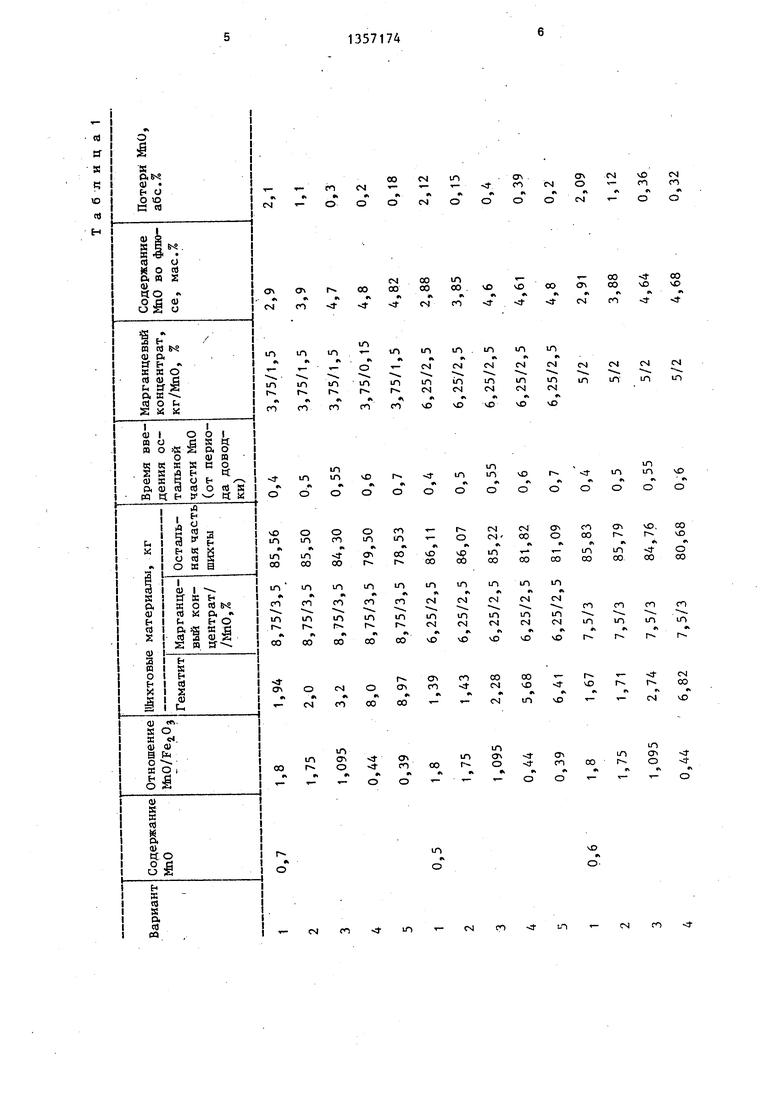

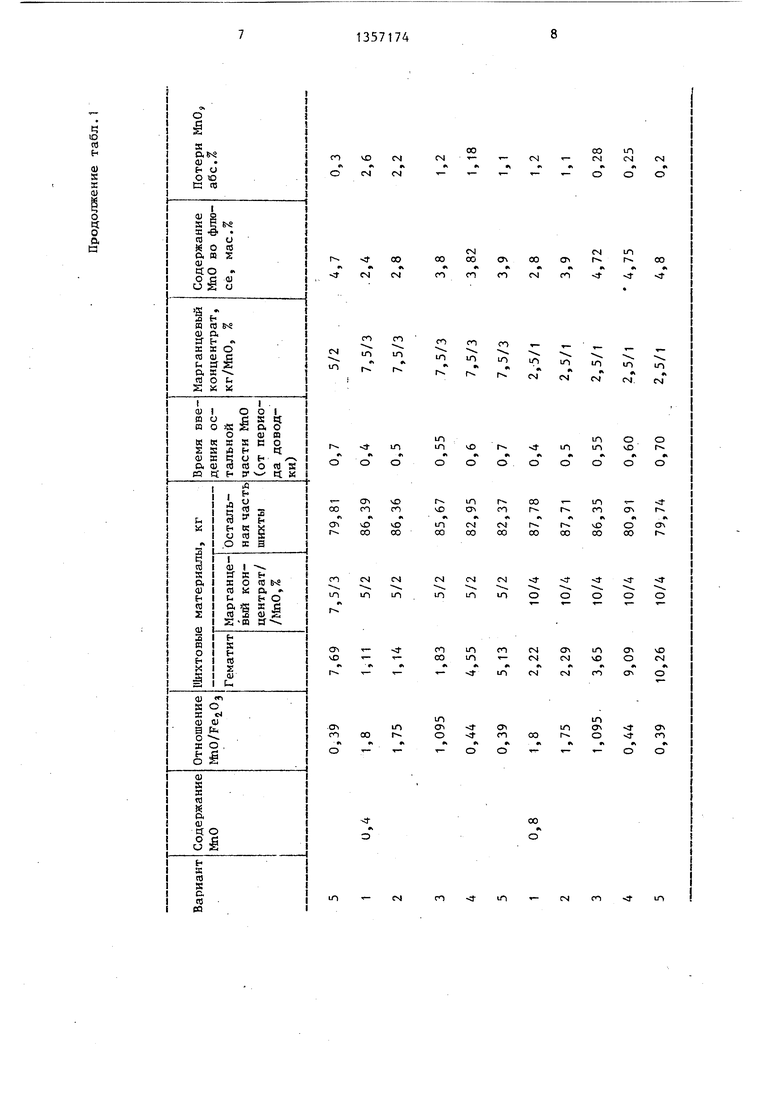

Результаты химического анализа выплавленных флюсов на содержание пО свидетельствуют о том, что флюсы, полученные по вариантам 2-4, удовлетворяют требованиям технических условий. Флюсы, полученные по варианту 1 при соотношениях 15

:МпО доводку 0,4 характеризуются повышенными потерями закиси марганца. Флюсы варианта 5 для тех же соотно- шений МпО имеют большую в сравнении с базовой окислительную способность вследствие увеличения .

20

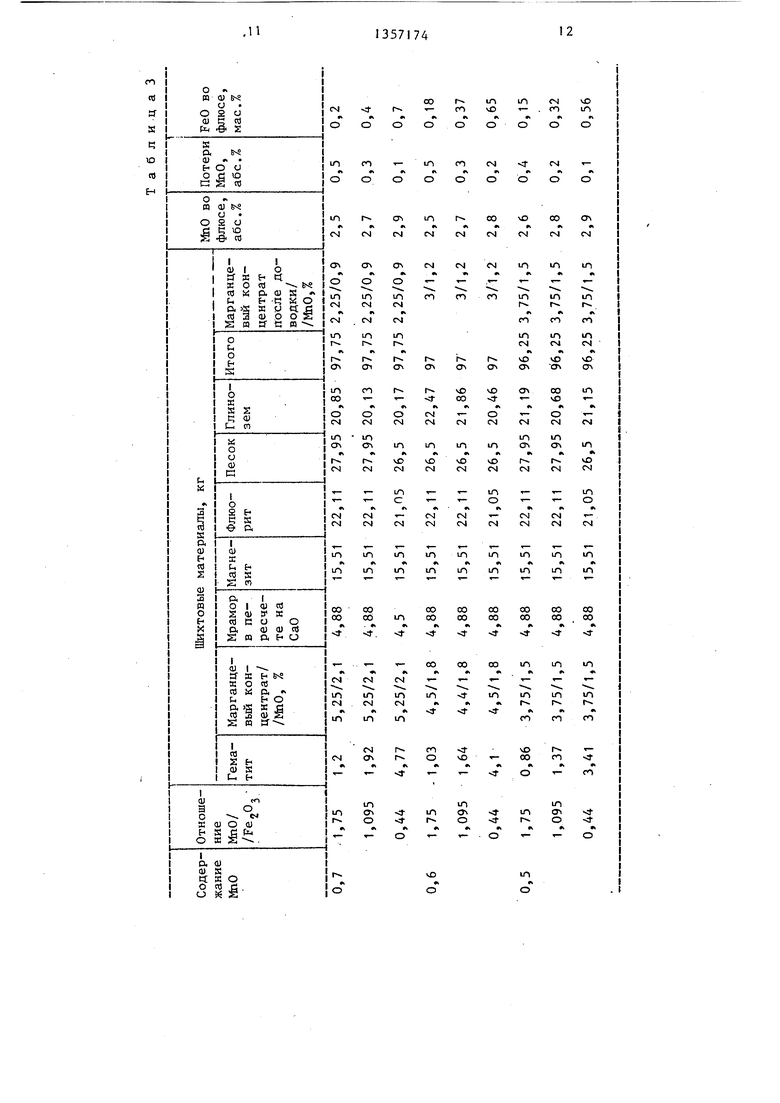

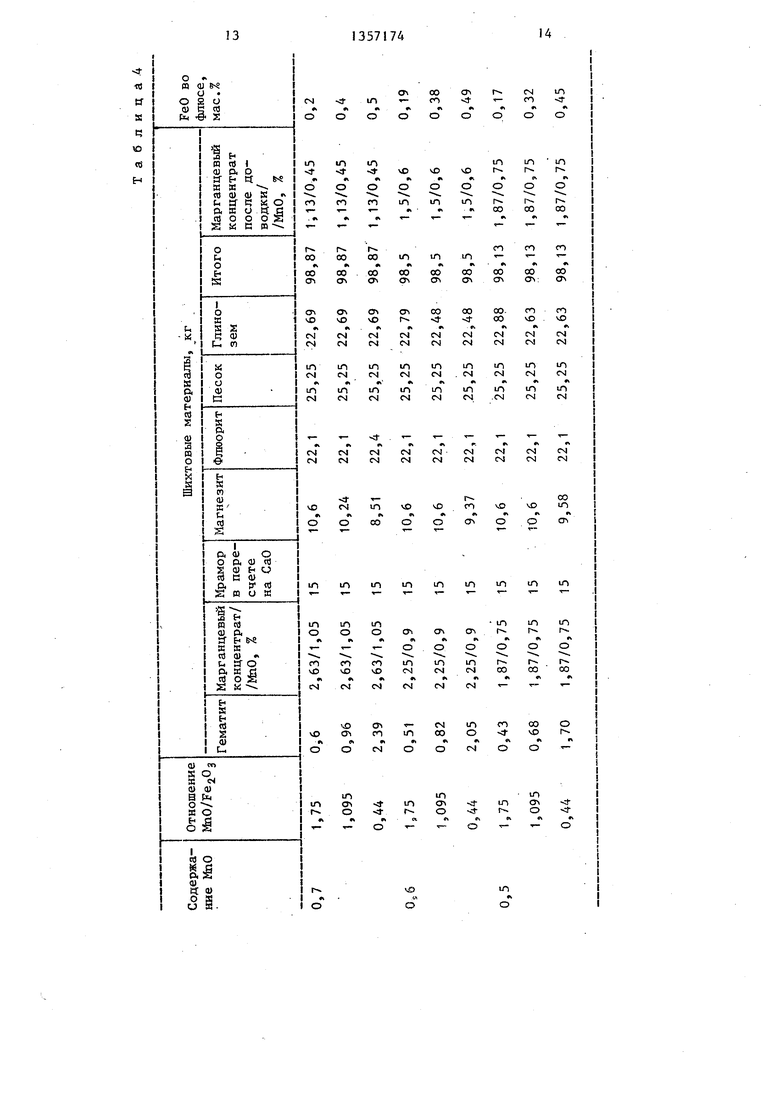

В табл. 3 и 4 приведены данные по выплавке флюсов АН-26С и АН-15,

Таким образом, выплавка оксидно- фторидного флюса по предлагаемому способу обеспечивает получение флюса

стабильного состава путем уменьшения потерь оксида марганца.

Формула изобретения

Способ получения сварочного низкокремнистого, низкомарганцовистого плавленого флюса, при котором после пуска и разогрева печи производят порционную загрузку в печь шихтовых материалов, их расплавление и доводку расплава с последующим его гранулированием водой, отличающийся тем, что, с целью повьппе- ния стабильности состава флюса по оксиду марганца за счет уменьшения его потерь при выплавке флюсов, со.- держащих не более 6% оксида марганца, в период загрузки в печь вводят 0,5- 0,7 общего содержания оксида марганца в шихте, и одновременно загружают в печь гематит при соотношении МпО/ , равном 0,44-1,75, а остальное количество оксида марганца вводят в период доводки спустя время от ее начала, равное 0,5-0,6 периода доводки.

CO

A

о

о

a и

ГО

to

«Ч

r

ОЧr-ЧО

I-r-r-

O ГО

о

СЧ

b

CM

N

00 CM

tn

CM

-T--о

о

CNl

LO

CM

in

CM

in

CM

in

3- о

f о

r о

in in

f

en

ir-

««

in

CM CM

CM

o

CVJ

m o

o

о

o

CM

m 1

in o о

r f

CT

en

oo

in r

in

СЛ -3о t

o

en

о

о

- о

CO

Ч

о

inrго

се

«

S С

UD (в

Н

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения плавленого флюса | 1985 |

|

SU1268351A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

| Способ выплавки фторидно-оксидных флюсов | 1988 |

|

SU1588779A1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТЫХ МАРГАНЕЦСОДЕРЖАЩИХ СПЛАВОВ | 2010 |

|

RU2455379C1 |

| Состав шихты для получения сварочного плавленого флюса | 1983 |

|

SU1098731A1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВОГО СЫРЬЯ | 2008 |

|

RU2385352C2 |

| Способ выплавки углеродистого фер-РОМАРгАНцА | 1979 |

|

SU834148A1 |

| Способ выплавки углеродистого ферромарганца из бедных руд | 1983 |

|

SU1157107A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2002 |

|

RU2212465C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

Изобретение относится к сварочному производству, а именно к способам получения сварочных низкокремнистых, низкомарганцовистых плавленых флюсов. Целью изобретения является повышение стабильности состава флюсов по оксиду марганца за счет уменьшения его потерь при выплавке. В период загрузки цшхты в печь подают гематит и только 0,5-0,7 общего содержания МпО в шихте, выдерживая при этом отношение MnO/Fe Oj в пределах 0,44-1,75. Введение гематита в указанном количестве снижает термодинамическую активность закиси мар- .ганца. Остальную часть марганецсодер- жащей части- шихты вводят в период доводки расплава флюса спустя 0,5-0,6 периода доводки после ее начала. 4 табл. (С 00 сд 4

| Подгаецкий В.В., Люберец И.И | |||

| Сварочные флюсы | |||

| Киев: Техника, 1984, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1987-12-07—Публикация

1986-02-05—Подача