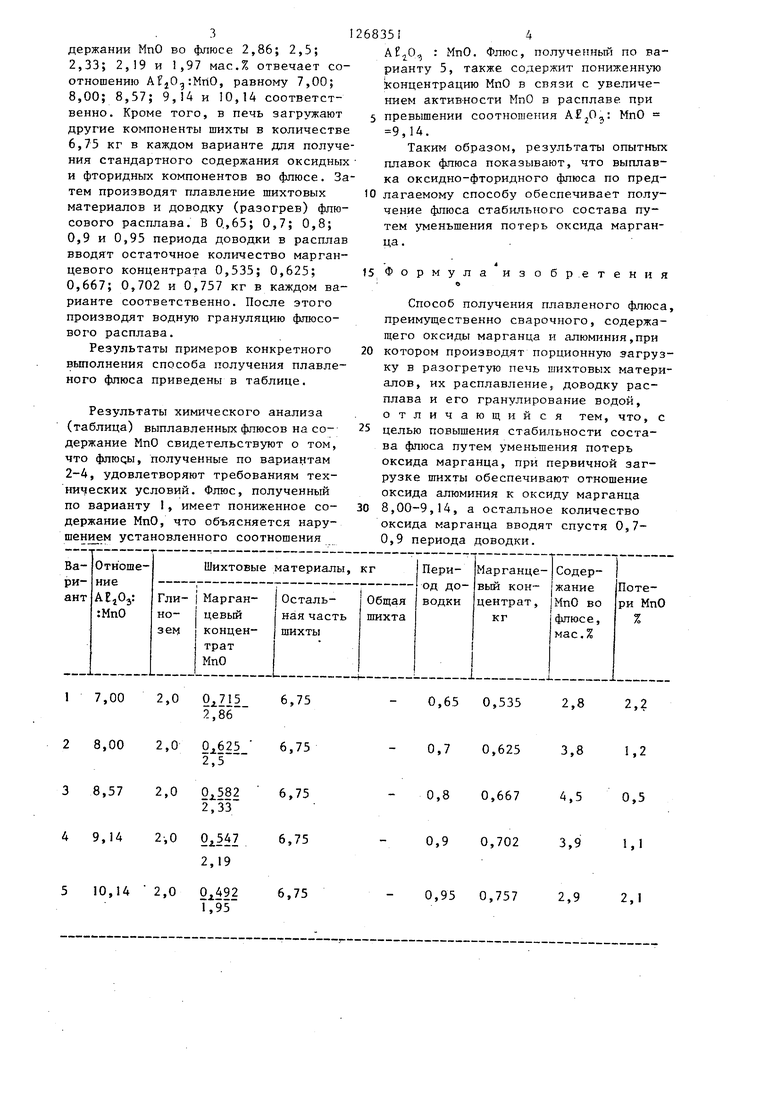

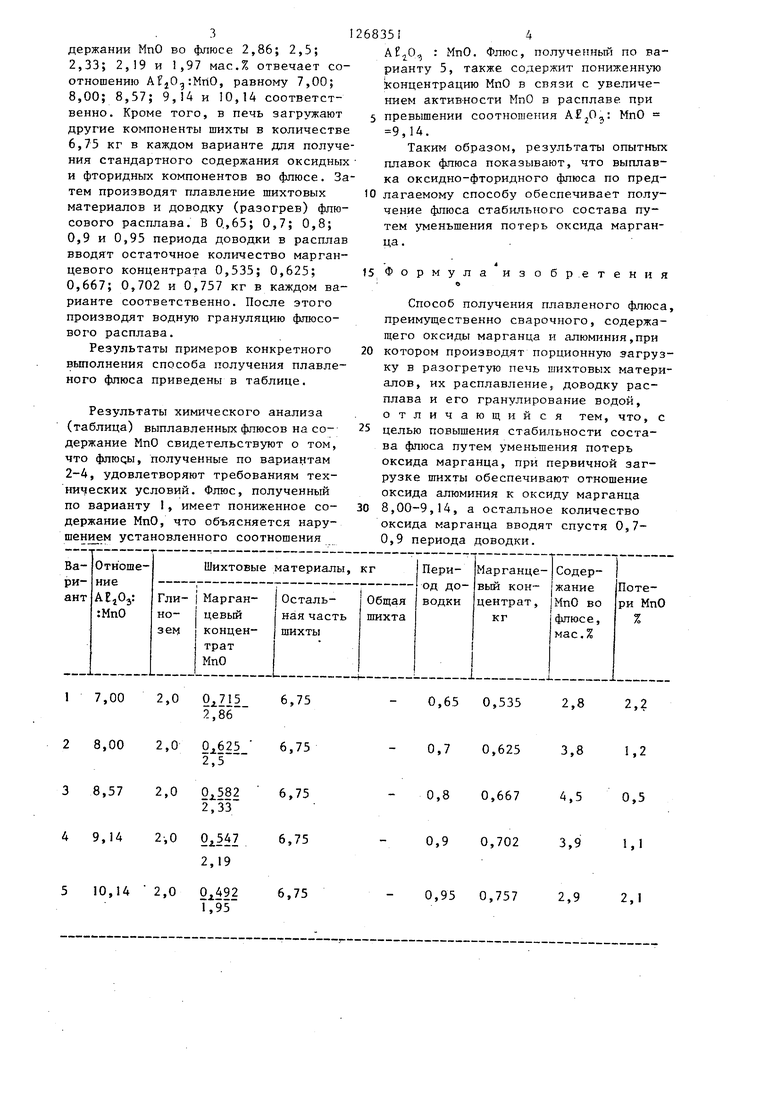

Изобретение относится к плавленым флюсам, а именно к способам их получения, и может быть использовано для сварки и электроашаковой технологии. Флюс для сварки и наплавки корпусных сталей должен обладать невысокой химической активностью по отношению к свариваемому металлу. Высокая же термодинамическая активность закиси марганца во флюсе является причиной образования оксидных эндогенных включений в металле шва и выделения последних по границам зе ран, .что ослабляет взаимосвязь кристаллов, а присутствие оксидных включений в феррите является их концентраторами напряжений в объемах металла, примыкаюгдих к этим включениям. В то же время химическая активность флюса по закиси марганца АИ 11 л прямо пропорциональна термодинамической активности закиси марганца Б шлаковом расплаве а увеличение последней приводит к нежелательному дополнительному легированию металла шва марганцем f (ам„о) ; ,61Сг- 2,5-10 А.,,,, Поэтому необходимо стремиться выплавлять флюс со стаоилизированным содержанием оксида марганца, а процесс выплавки флюса в электрической печи вести таким образом, чтобы стало возможным снижение термодинамической активности оксида ма ганца во флюсовом расплаве, что сни жает его потери. Цель изобретения - повышение ста бильности состава флюса путем умень потерь оксида марганца. Экспериментальными исследованиям шлакового расплава системы А1jO -CaF -MnO-FejO, -S-P в темпер турном интервале 1873-2273 К устано лено, что плавка флюса при соотноше нии AP,20j:MnO, равном 8,00-9,14, сп собствует подавлению взаимодействия между флюсовым расплавом и углеродо электродов или футеровки. При этом в расплав, содержащий 3,5% оксида марганца, вводят дискретно 15-35% глинозема. Соотношение AFjG jiMnO 8,00-9,14 способствует снижению термодинамической активности закиси марганца от 4,710 до 4,56 40 при К и от 4,1810 до 4,05-.10 при К. Снижение термодинами1ческой активности МпО обеспечивает уменыпе,ние химической активности флюса cr,/f(nQ ° отношению к свариваемому металлу, ограничивая тем самым нежелательное дополнительное легирование металла шва за счет марганцевовосстановительного процесса. Загрузка шихты в печь с соотношением :МпО, равным 8,00-9,14, обеспечивает на протяжении всего периода расплавления и до 0,7 периода доводки расплава его постоянство. Соотношение указанных оксидов менее 8,00 не обеспечивает существенного снижения термодинамической активности закиси марганца во флюсовом расплаве. Условие ,,: МпО 9,14 приводит к увеличению потерь МпО из г шюсового расплава вследствие возрастания активности МпО. Количество шихты, введенной в печь, в период загрузки в интервале установленного соотноше {ия не является достаточным для получения флюса, удовлетворяющего требованиям технических условий. Б связи с этим остальное количество марганцевого концентрата вводят в печь спустя 0,70,9 периода довсл,ки. Присадка его в печь в указанный интервал периода доводки обеспечивает получение флюса, удовлетворяющего требованиям технических условий, без суш,ественных потерь закиси марганца. Введение концентрата менее 0,7 периода доводки снижает эффективность предлагаемого способа вьшлавки флюса, поскольку при этом увеличиваются потери закиси марганца. При введении его более 0,9 периода доводки во флюсе наблюдаются неусвоеннь:е частицы шихтовых материалов. Достоинствами предлагаемого способа получения марганецсодержащего плавленого флюса являются снижение термодинамической активности з-акиси bdapraHya во фттасовом расплаве, подавление процесса, взаимодействия расплава с углеродистыми материалами, а также уменьшение химической активности флюса по оксиду марганца, обеспечивающие получение стабильного состава флюса путем сокращения потерь оксида марганца. Пример.В печь порционно загр жают глинозем в количестве 2 кг, марганцевый концентрат 0,715; 0,625; 0,582; 0,547 и 0,492 кг, что при содержании MnO во флюсе 2,86; 2,5; 2,33; 2,19 и 1,97 мас.% отвечает со отношению AfjO :MTiO, равному 7,00; 8,00; 8,57; 9,14 и 10,14 соответственно. Кроме того, в печь загружают другие компоненты шихты в количеств 6,75 кг в каждом варианте для получ ния стандартного содержания оксидных и фторидных компонентов во флюсе. З тем производят плавление шихтовых материалов и доводку (разогрев) флю сового расплава. В О.,65; 0,7; 0,8; 0,9 и 0,95 периода доводки в расплав вводят остаточное количество марганцевого концентрата 0,535; 0,625; 0,667; 0,702 и 0,757 кг в каждом варианте соответственно. После этого производят водную грануляцию флюсового расплава. Результаты примеров конкретного вьтолнения способа получения плавленого флюса приведены в таблице. Результаты химического анализа (таблица) выплавленных флюсов на содержание МпО свидетельствуют о том, что флюQЫ, полученные по вариантам 2-4, удовлетворяют требованиям технических условий. Флюс, полученный по варианту 1, имеет пониженное содержание МпО, что объясняется нарушением установленного соотношения 514 А,О : МпО. Флюс, полученный по варианту 5, также содержит пониженн то Концентрацию МпО в связи с увеличением актив-ности МпО в расплаве при превышении соотношения MnO 9,14. Таким образом, результаты опытных плавок флюса показывают, что выплавка оксидно-фторидного флюса по предлагаемому способу обеспечивает получение флюса стабильного состава путем уменьшения потерь оксида марганца. Ф о р м у л а изобретения в Способ получения плавленого флюса, преимущественно сварочного, содержащего оксиды марганца и алюминия,при котором производят порционную загрузку в разогретую печь шихтовых материалов, их расплавлениеS доводку расплава и его гранулирование водой, отличающий ся тем, что, с целью повышения стабильности состава флюса путем уменьшения потерь оксида марганца, при первичной загрузке обеспечивают отношение оксида алюминия к оксиду марганца 8,00-9,14, а остальное количество оксида марганца вводят спустя 0,70,9 периода доводки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сварочного низкокремнистого,низкомарганцовистого плавленого флюса | 1986 |

|

SU1357174A1 |

| Способ получения плавленого флюса | 1986 |

|

SU1382630A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

| Состав шихты для получения сварочного плавленого флюса | 1983 |

|

SU1098731A1 |

| Способ получения фторсодержащих плавленых флюсов | 1989 |

|

SU1671704A1 |

| Способ выплавки фторидно-оксидных флюсов | 1988 |

|

SU1588779A1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТЫХ МАРГАНЕЦСОДЕРЖАЩИХ СПЛАВОВ | 2010 |

|

RU2455379C1 |

| Способ получения плавленого флюса | 1990 |

|

SU1723147A1 |

| Способ получения плавленого флюса | 1988 |

|

SU1611748A1 |

| Способ выплавки углеродистого фер-РОМАРгАНцА | 1979 |

|

SU834148A1 |

Изобретение относится к области производства сварочных плавленых флюсов . С целью получения стабильного состава флюса путем уменьшения потерь оксида марганца загрузку шихты в печь производят с отношением с МпО, равным 8,00-9,14. Остальное . количество марганецсодержащего материала вводят спустя 0,7-0,9 периода доводки. Такое соотношение снижает термодинамическзто активность МпО. 1 табл.

| Устройство для одновременных радиоприема и радиопередачи | 1926 |

|

SU10418A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| М. | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1986-11-07—Публикация

1985-07-18—Подача