Изобретение относится к металлургии и может быть использовано при получении электроплавленных флюсов как электрошлакового, так и сварочного

ц/

сортамента.

Цель изобретения - снижение потерь фторидных и оксидных компонентов испарением.

Предлагаемый способ выплавки фторидно-оксидных флюсов включает последовательную загрузку Б печь .шихтовых компонентов на остаточньй расплав, расплавление их, доводку расплава до получениязаданного флюса, выпуск флюса и его грануляцию, при этом на остаточный расплав загружают оксид кальция в количестве 1-5% от I массы шихты и после загрузки оксида

кальция производят выдержку в течение 2-5 мин,

В процессе выплавки флюсов фторид натрия или кальция вступает во взаимодействие с содержащимися в расплаве AljOq и SiOz с образованием AlF или SiF соответственно:

3(СаЕ2) + (А120з)3(СаО)+2{А1РЛК1)

2(CaF.2)H-(Si02.)2(CaO) + (siF4 i (2) При этом потери массы флюсов испарением составляют до 8%.

Такие плавленные флюсы как АНФ-6 и АНФ-1, получившие широкое применение в электрошлаковой технологии (ЭШТ), содержат в своем составе фтористый кальций в количествах 60- 90 мас.%. Для получения этих флюсов используется ограниченное число иихСП

00 00

sj

;о

товых ингредиентов: для АНФ- - флюо- ритовый концентрат} для АНФ-6 - флюо- ритовый концентрат и глинозем

Для уменьшения потери массы флюсов испарением и для выплавки флюсов со стабилизированным содержанием фторид- ных компонентов и оксидов алюминия и кремния. Необходимо процесс выплав- : 1СИ флюса в электропечи вести таким образом, чтобы стало возможным снижение термодинамической активности и SiO во флюсовом расплаве, Как видно из уравнений (1) и (2),

10

по предлагаемому cnocofiy (1-5 мас.% СаО) обеспечивает получение готового флюса заданного состава (см. табл.3).

Термогравиметрическргм методом исследована кинетика испарения расплава флюоритового концентрата марки ФФ-92 при плавке флюса АНФ1-2, а также кинетика испарения расплава системы СаР + , Установлено, что присад20

г5

ка на зерйало расплава кальцийсодер- жащего оксидного материала (в данном случае использовали металлургическую известь) в количестве 1-5% от массы оксид кальция снижает термодинамичес- . завалки шихты снижает скорость испа- кую активность и SiO во флюсо- рения флюсового расплава за счет на- вом расплаве.сьпцения его поверхностного слоя СаО.

Экспериментально установлено что При этом введение на зеркало расплава количество вводимого СаО должно нахо- менее 1% СаО нерационально, поскольку

это не обеспечивает эф фективного влияния на подавление процесса фторидооб- разования. Загрузка кальцийсодержащего материала в количестве более 5% не обеспечивает получения флюса отвечающего требованиям технических условий по содержанию во флюсе оксида кальция.

Поскольку процесс испарения фторид- но-оксидных расплавов происходит с поверхности, то технологически необходимой для растворения СаО в расплаве, является выдержка расплава в течение 2-5 мин. Тем самым достигается насыщение поверхностного слоя СаО. При этом выдержка менее 2 мин является недостаточной для осуществления процесса плавления и усреднения состава остаточного расплава. Вьщержка более 5 мин является технологически

нерациональной, поскольку предлагае- 40

30

35

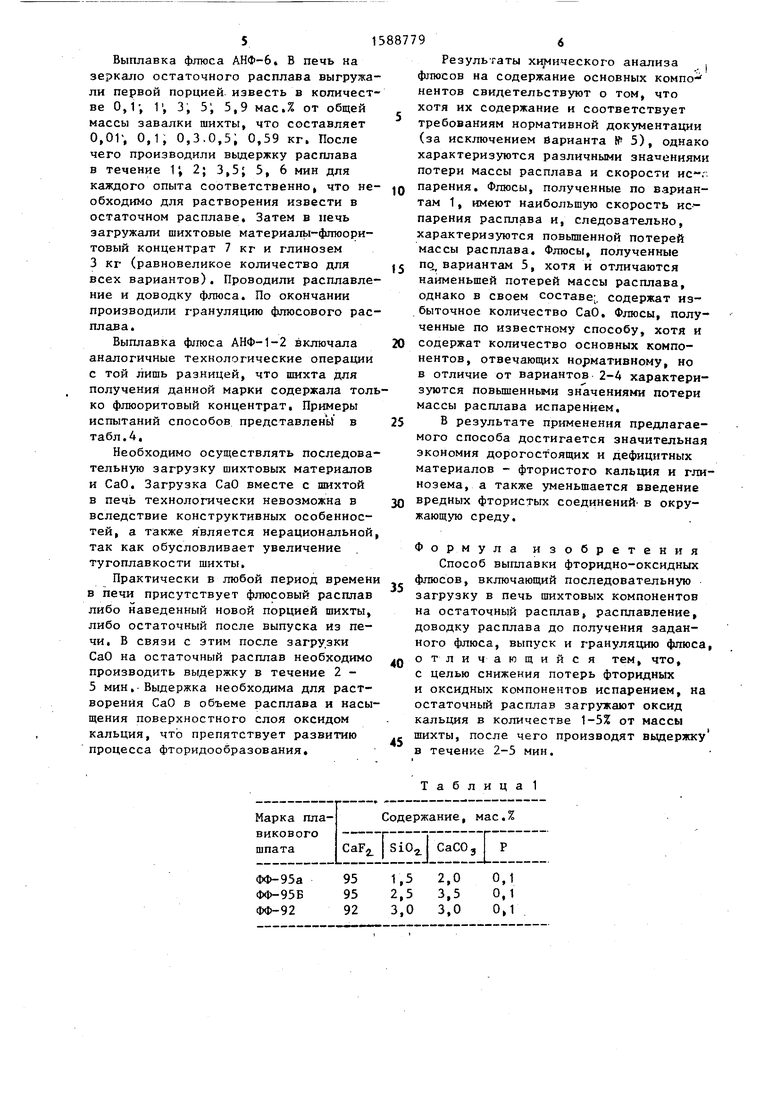

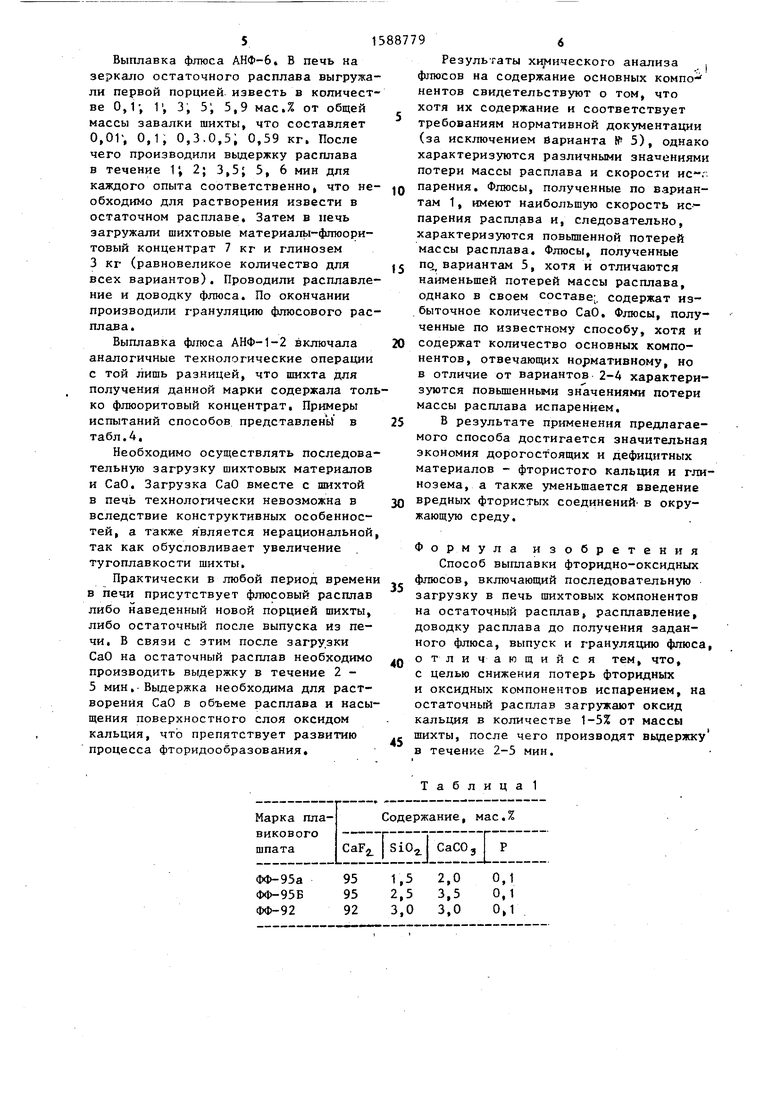

диться в .пределах 1-5 масо% от массы завалки шихты. Производство флюсов марок АНФ-6 и АНФ-1 ставит своей целью получение двухкомпонентной шлаковой системы CaF - и монокомпонентной CaFjp соответственно Флюоритовый концентрат должен соответствовать требованиям, представленным . в .та$л,1.

Прш1еняемый глинозем должен соответствовать требованиям, представленным в табл.2.

Химический состав выплавляемых флюсов ЭШП дан в табл.3.

Как видно из приведенных данных табл.3, СаО не вводится специально в состав шихты для выплавки флюсов, кроме того в составе шихтовых компонентов СаО содержится в незначительных количествах (см. табл.1 и 2). Однако химическим составом флюсов А11Ф-6 и АНФ-1 допускается содержание СаО менее 8 мас.%. Оксид кальция является примесью в этих флюсах накоп- ление которого происходит в результате развития процесса фторидообразова- ния по уравнениям (1) и (2). Однако загрузка СаО в печь в процессе выплавки флюсов, как предусматривается в предположенном изобретении, позво ляет иметь в составе флюсов менее допустимого количества примесного ком- 50 понента СаО, в результате уменьшения потерь фтора и алюминия с отходящими газами.

Введение в расплав СаО ограничивается требованиями химического состава 55 флюсов менее 8 мас.%. Поскольку хими- ческий состав шихтовых компонентов стабилен, количество вводимого СаО

45

мый интервал вьщержки полностью обеспечивает плавление и растворение присаживаемого СаО.

При выплавке фторидно-оксидных флюсов предлагаемым способом снижаются потери фторидных и оксидных компонентов испарением, насьш ается поверхностный слой расплава оксидом кальция, ростет основность флюсового расплава и снижается термодинамическая активность фторидообразования компонентов SiO, .

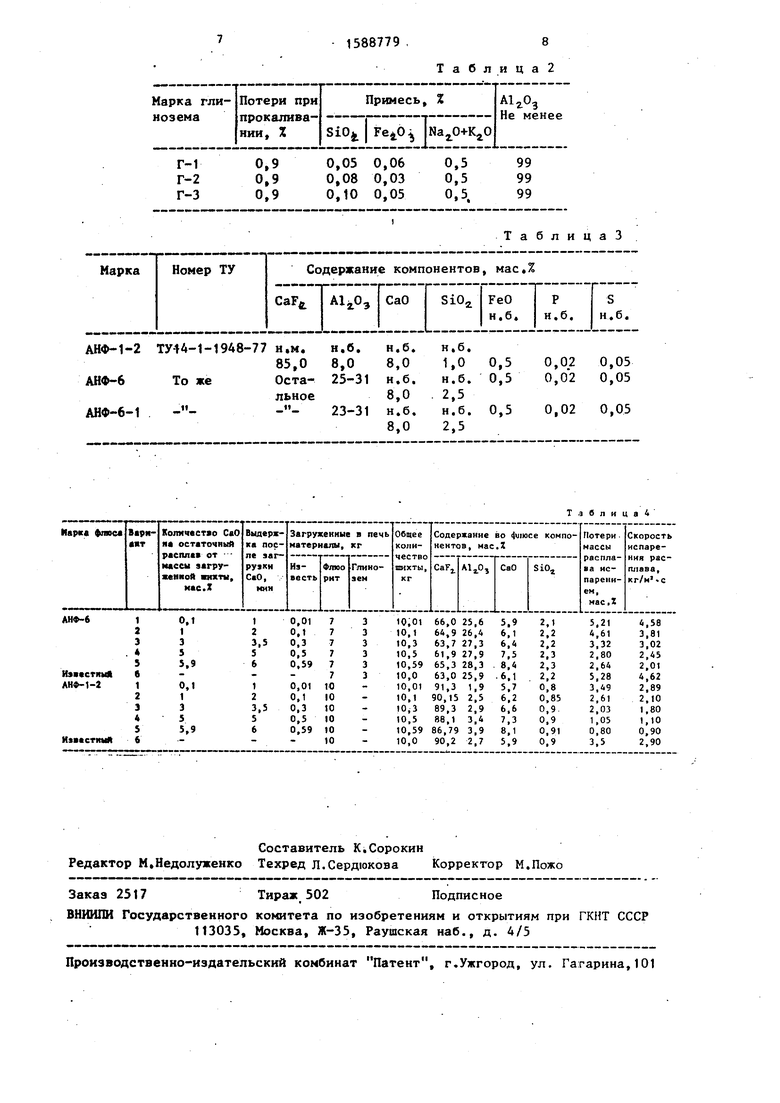

П р ijt м е p. В идентичных лабора- торньге условиях проводили сопоставительный анализ способов получения фторидно-оксидных флюсов марок АНФ-6 и АНФ-1-2, выплавляемых предлагаемым и известным способами.

0

по предлагаемому cnocofiy (1-5 мас.% СаО) обеспечивает получение готового флюса заданного состава (см. табл.3).

Термогравиметрическргм методом исследована кинетика испарения расплава флюоритового концентрата марки ФФ-92 при плавке флюса АНФ1-2, а также кинетика испарения расплава системы СаР + , Установлено, что присадка на зерйало расплава кальцийсодер- жащего оксидного материала (в данном случае использовали металлургическую известь) в количестве 1-5% от массы завалки шихты снижает скорость испа- рения флюсового расплава за счет на- сьпцения его поверхностного слоя СаО.

нерациональной, поскольку предлагае-

мый интервал вьщержки полностью обеспечивает плавление и растворение присаживаемого СаО.

При выплавке фторидно-оксидных флюсов предлагаемым способом снижаются потери фторидных и оксидных компонентов испарением, насьш ается поверхностный слой расплава оксидом кальция, ростет основность флюсового расплава и снижается термодинамическая активность фторидообразования компонентов SiO, .

П р ijt м е p. В идентичных лабора- торньге условиях проводили сопоставительный анализ способов получения фторидно-оксидных флюсов марок АНФ-6 и АНФ-1-2, выплавляемых предлагаемым и известным способами.

5

Выплавка флюса АНФ-6. В печь на зеркало остаточного расплава выгружали первой порцией известь в количестве 0,1; 1, 3, 5; 5,9 мас.% от общей массы завалки шихты, что составляет 0,01; 0,1, 0,3.0,5, 0,59 кг. После чего производили вьщержку расплава в течение 1; 2; 3,5; 5, 6 мин для каждого опыта соответственно, что необходимо для растворения извести в остаточном расплаве. Затем в печь загружали шихтовые материаль1-флюори- товый концентрат 7 кг и глинозем 3 кг (равновеликое количество для всех вариантов). Проводили расплавление и доводку флюса. По окончании производили грануляцию флюсового расплава .

Выплавка фгпоса АНФ-1-2 включала анашогичные технологические операции с той лишь разницей, что шихта для получения данной марки содержала толко флюоритовый концентрат. Примеры испытаний способов представлень в табл.4.

Необходимо осуществлять последовательную загрузку шихтовых материалов и СаО. Загрузка СаО вместе с шихтой в печь технологически невозможна в вследствие конструктивных особенностей, а также я вляется нерациональной так как обусловливает увеличение тугоплавкости шихты.

Практически в любой период времен в печи присутствует флюсовый расплав либо наведенный новой порцией шихты, либо остаточный после выпуска из печи, В связи с этим после загрузки СаО на остаточный расплав необходимо производить выдержку в течение 2 - 5 мин,-Выдержка необходима для растворения СаО в объеме расплава и насыщения поверхностного слоя оксидом кальция, что препятствует развитию процесса фторидообразования.

0

5

0

5

Результаты химического анализа флюсов на содержание основных компо- нентов свидетельствуют о том, что хотя их содержание и соответствует требованиям нормативной документации (за исключением Варианта ff 5), однако характеризуются различными значениями потери массы расплава и скорости ист парения. Флюсы, полученные по вариантам 1, имеют наибольшую скорость ис-- парения расплава и, следовательно, характеризуются повьш1енной потерей массы расплава. Флюсы, полученные nq, вариантам 5, хотя и отличаются наименьшей потерей массы расплава, однако в своем составе;, содержат избыточное количество СаО, Флюсы, полученные по известному способу, хотя и содержат количество основных компонентов, отвечающих нормативному, но в отличие от вариантов 2-4 характеризуются повьш1енными значениями потери массы расплава испарением,

В результате применения предлагаемого способа достигается значительная экономия дорогостоящих и дефицитных материалов - фтористого кальция и глинозема, а также уменьшается введение вредных фтористых соединений- в окружающую среду.

Ф

ормула изобретения Способ выплавки фторидно-оксидных флюсов, включающий последовательную загрузку в печь шихтовых компонентов на остаточный расплав, расплавление, доводку расплава до получения заданного флюса, выпуск и грануляцию флюса, отличающийся тем, что, с целью снижения потерь фторидных и оксидных компонентов испарением, на остаточный расплав загружают оксид кальция в количестве 1-5% от массы шихты, после чего производят ввдержку в течение 2-5 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения плавленого флюса | 1988 |

|

SU1611748A1 |

| Способ получения флюсов электроплавкой | 1989 |

|

SU1668409A1 |

| Способ десульфурации фторидно-оксидных расплавов | 1981 |

|

SU1008251A1 |

| Способ получения плавленого флюса | 1985 |

|

SU1268351A1 |

| Способ получения плавленого флюса | 1986 |

|

SU1382630A1 |

| Состав шихты для получения сварочного плавленого флюса | 1983 |

|

SU1098731A1 |

| Способ получения сварочного низкокремнистого,низкомарганцовистого плавленого флюса | 1986 |

|

SU1357174A1 |

| Способ подготовки шихты для выплавки фторидно-оксидных флюсов | 1990 |

|

SU1786105A1 |

| Способ дефосфорации фторидно-оксидных расплавов | 1981 |

|

SU985066A1 |

| Шихта для выплавки фторидного флюса | 1989 |

|

SU1677069A1 |

Изобретение относится к металлургии и может быть использовано при получении электроплавленных флюсов как электрошлакового, так и сварочного сортамента. Целью изобретения является снижение потерь фторидных и оксидных компонентов испарением. Способ выплавки фторидно-оксидных флюсов включает последовательную загрузку в печь шихтовых компонентов на остаточный расплав, расплавление их, доводку расплава до получения заданного флюса, выпуск флюса и его грануляцию, при этом на остаточный расплав загружают оксид кальция в количестве 1-5% от массы шихты и после загрузки оксида кальция производят выдержку в течение 2-5 мин. Использование способа позволяет снизить потери дефицитных и других фтористых соединений и глинозема в 1,5-2 раза. 4 табл.

Т а б л и ц а 1

Таблица2

ТаблицаЗ

| СПОСОБ ПОЛУЧЕНИЯ ФЛЮСОВ | 0 |

|

SU398374A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ изготовления плавленныхфлюСОВ | 1978 |

|

SU810418A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-08-30—Публикация

1988-03-15—Подача