Изобретение относится к механической обработке древесины.

Цель изобретения - повышение качества обработки перед нанесением лакокрасочных покрытий.

. Способ осуществляют следующим образом.

Берут инструмент цилиндрической формы, рабочая поверхность которого имеет в качестве материала обработанные поливинил- ацетатной дисперсией объемное нетканое волокно длиной не менее 60 мм и толщиной 0,025-0,030 мм, при этом усилие Р, которое используют при введении в контакт инструмента и обрабатываемого изделия, выбирают из условия Р(0,1-0,25)Q, где Q - разрывная нагрузка материала по его длине.

Обработке подвергается щитовая деталь шкафа универсально-разборной мебели «Клавдия размером 670X450 мм, облицованная с лицевой стороны щпоном натуральным ценных пород - красное дерево и дуб, а с оборотной - бук и береза соответственно.

Волокна лавсана (полиэфир 100% или смесь полиэфира 70% и полиакрилнитрила 30%) длиной 60-70 мм и толщиной 0,025- 0,030 мм обрабатывают акроналом марки 230 Д или поливинилацетатной дисперсией.

Полученный объемный нетканый материал формируют в виде полосы (ленты). Изготавливают инструмент. Для этого соответствующего размера кусок упомянутой ленты наматывают на стержень до образования вала и укрепляют его.

В процессе обработки вал вводят в контакт с поверхностью перемещающегося щита, при этом усилие прижима выбирают в

10

тости, благодаря инструменту, рабочая часть которого выполнена из объемного нетканого материала на основе лавсана и обнаруженной зависимости между породой древесины и усилием прижима инструмента к .поверхности, и прочности материала по его длине.

Установлено также, что наиболее целесообразно использовать длину волокна не менее 60 мм, так как уменьшение длины ведет к вычесыванию волокон из общей массы.

Толщина волокон не должна превышать указанных пределов, так как уменьшение толщины ведет к разрыву нити волокна, а больший диаметр не позволяет зацепить волокна на поверхности древесины, т. е. поднять их и удалить.

При ,1 Q волокна практически не поднимаются, т. е. более 90% площади щита покрыто волокнами, образующими ворсистость; при ,25Q начинается вычесыва- ние волокон из общей массы.

Установлено также, что большие значения усилий прижима следует задавать при обработке поверхностей твердых пород.

15

25

Формула изобретения

Способ обработки поверхности изделий из древесины, при котором процесс ведут с использованием инструмента цилиндрической формы, который вводят в контакт с об- 30 рабатываемым изделием при относительном перемещении его и инструмента, отличающийся тем, что, с целью повышения качества обработки путем удаления перерезанных волокон древесины от предшествовавшей обработки, в качестве материала инструментребуемых пределах 0,1-0,25 от разрывной 35 та берут обработанное поливинилацетатнай

дисперсией объемное нетканое волокно дли- пой не менее 60 мм и толщиной 0,25- 0,030 мм, при этом усилие (Р) прижима при контакте инструмента и изделия выбирают из условия Р(0,1-0,25) Q, где Q - разрывная нагрузка материала волокна по его длине.

нагрузки нетканого материала по его длине.

Усилие прижима контролируют с помощью, например, динамометра, а качество поверхности - визуально с помощью лупы.

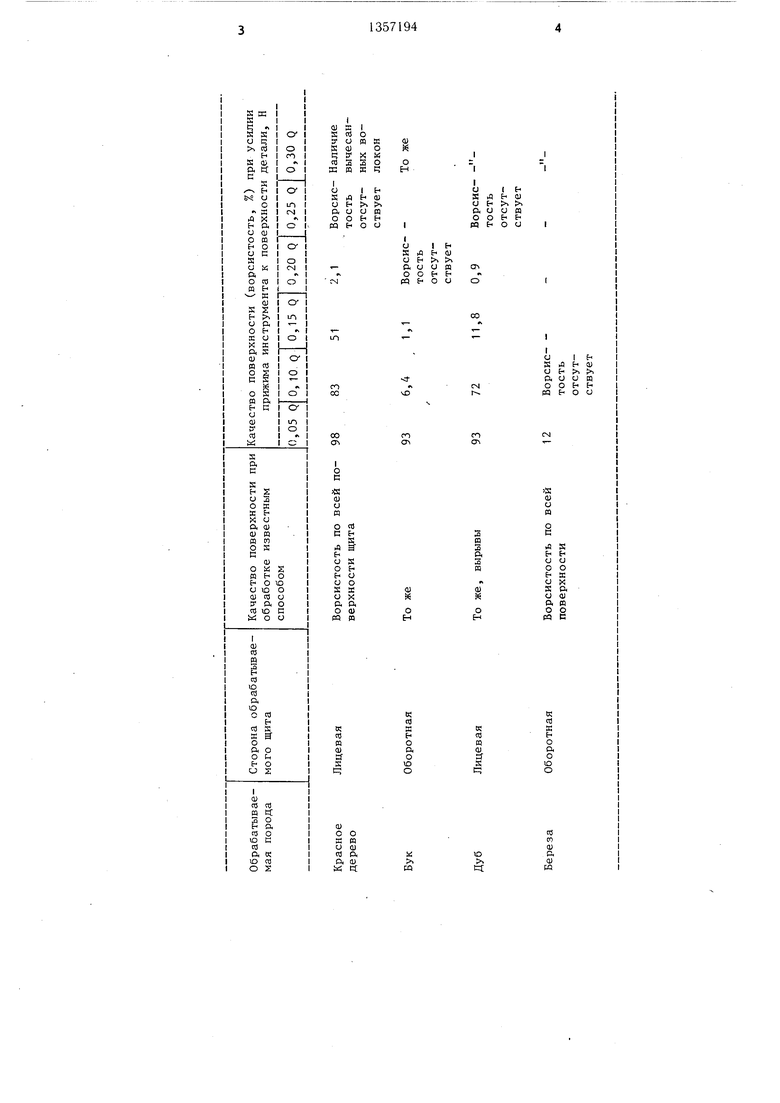

Данные сведены в таблице.

Как видно из таблицы, качество поверхности улучшилось за счет удаления ворсис40

тости, благодаря инструменту, рабочая часть которого выполнена из объемного нетканого материала на основе лавсана и обнаруженной зависимости между породой древесины и усилием прижима инструмента к .поверхности, и прочности материала по его длине.

Установлено также, что наиболее целесообразно использовать длину волокна не менее 60 мм, так как уменьшение длины ведет к вычесыванию волокон из общей массы.

Толщина волокон не должна превышать указанных пределов, так как уменьшение толщины ведет к разрыву нити волокна, а больший диаметр не позволяет зацепить волокна на поверхности древесины, т. е. поднять их и удалить.

При ,1 Q волокна практически не поднимаются, т. е. более 90% площади щита покрыто волокнами, образующими ворсистость; при ,25Q начинается вычесыва- ние волокон из общей массы.

Установлено также, что большие значения усилий прижима следует задавать при обработке поверхностей твердых пород.

25

Формула изобретения

Способ обработки поверхности изделий из древесины, при котором процесс ведут с использованием инструмента цилиндрической формы, который вводят в контакт с об- 0 рабатываемым изделием при относительном перемещении его и инструмента, отличающийся тем, что, с целью повышения качества обработки путем удаления перерезанных волокон древесины от предшествовавшей обработки, в качестве материала инструменСП

00

00

сг,

о

« и и

к

кь

ла

Е

ок

оЕЬО

ОО

Кж

оX

р.о,

ош

ми

« п) «

(U

s

Щ

оо

ми

о(U

п)Р,

АО)

««

CN Г

аIf

SлнО)

иЕ-,,

р.оои

ооЕ-ЕМЕ-ОО

п a

СО СТ.

3 П

а

1

о

н

« Ш О П

О С

Л

ь

оа

оо

t-X

о

Яft

ош

Р.я

оо

мс

«

в ю

S

к с;

«

nJ к

о о, о

(О

о

ю .

ч

се со а) Р, о ю

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСКУССТВЕННОЕ ЦЕЛЛЮЛОЗНОЕ ВОЛОКНО И НЕТКАНЫЙ ПРОДУКТ ИЛИ МАТЕРИАЛ, СОДЕРЖАЩИЕ ЦЕЛЛЮЛОЗНОЕ ВОЛОКНО | 2017 |

|

RU2732131C1 |

| НЕТКАНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2217533C1 |

| ТИСНЕНЫЙ НЕТКАНЫЙ МАТЕРИАЛ | 2005 |

|

RU2392363C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2001 |

|

RU2206649C1 |

| Способ получения объемного нетканого материала | 1987 |

|

SU1546524A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО ПОЛОТНА | 1994 |

|

RU2073756C1 |

| ОБЪЕМНЫЙ НЕТКАНЫЙ МАТЕРИАЛ | 2016 |

|

RU2673762C1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2089569C1 |

| ВЫТЕРТЫЕ НЕТКАНЫЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 2004 |

|

RU2357031C2 |

| ОЛИГОЭТОКСИСИЛОКСАНОВЫЕ ПРОИЗВОДНЫЕ ФЕНОКСИЭТАНОЛА ДЛЯ МОДИФИКАЦИИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2456309C1 |

Изобретение относится к деревообрабатывающей промыщленности и может быть использовано при окончательной обработке поверхностей древесных материалов .перед нанесением лакокрасочных покрытий. Цель изобретения - повыщение качества обработки путем удаления перерезанных волокон древесины от предшествовавщей обработки. Обработку древесной поверхности ведут инструментом цилиндрической фор.мы, в качестве материала рабочей поверхности берут обработанные поливинилацетатной дисперсией объемные нетканые волокна длиной не менее 60 мм. Перерезанные волокна, оставшиеся от предществующей обработки, полностью удаляются при условии, что процесс обработки ведут при усилии прижима (Р) инструмента, удовлетворяющем равенству / (0,1-0,25)Q, где Q - разрывная нагрузка материала по его длине, и при толщине волокон 0,025-0,030 мм. 1 табл. (Г со СП со 4

| Устройство для влажной обработки покрытий | 1975 |

|

SU571366A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-12-07—Публикация

1986-03-17—Подача