1

Изобретение относится к переработке высокотемпературных расплавов и может быть использовано на заводах черной и цветной металлургии при переработке шлаковых расплавов, в частности ферросплавных.

Известно устройство для получения пшаковой пемзы, содержащее приемный желоб, водовоздупшые распьшивающие сопла, расположенные под желобом, и трубопровод для пневматического транспортирования гранул.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является устройство для получения шлаковой пемзы, содержащее приемный желоб, водовоздушные распьти вающие сопла, расположенные под желобом, и трубопровод с входной частью в виде конического раструба для пневматического транспортирования гранул.

Недостатком известных установок 5шляется низкая надежность работы ;при грануляции расплавов с температурой плавления 1600-1800°С. Трубопровод с соплом представляет собой эфек- тор, камера смещения которого через желоб сообщается с атмосферой. Воздух, истекающий из сопла, при движении в трубопроводе расширяется как турбулентная полуограниченная струя и постепенно заполняет все сечение трубопровода на некотором расстоянии от места входа. В пределах этого расстояния верхняя часть сечения трубопровода не обдувается. При грануляции расплавов с температурой 1600- 1800°С происходит наброс и намораживание капель расплава на необдуваемую часть поверхности трубопровода у входа в него, их спекание и в результате зашлаковывание трубопровода.

При поступлении в трубопровод во- довозДушного потока на его входе возникает стат1гческое давление ниже ат- гмосферного. При подаче в трубопровод jnmaKOBoro расплава в результате затрат на движение по трубопроводу трех

1

фазного потока воздух - вода - шлак степень разгружения уменьшается и по мере увеличения расхода шлака образуется избыточное давление. Так как трубопровод сообщается с атмосферой, то под действием этого давления по мере увеличения расхода шлака из трубопровода происходит выброс сначала паров и газов, образующихся при гра--.

5

10

15

20

25

3573812

нуляции, далее воды и затем шлакового расплава. Так как входная часть тру бопровода имеет постоянное сечение, то избыточное давление, равное отношению затрат на движение к площади сечения, при превьш1ении некоторого значения препятствует входу расплава в трубопровод, выбрасывая его обратно в желоб. Это снижает производительность установки.

Кроме того, при движении по трубопроводу под действием турбулентных пульсаций потока воздуха дисперсная влага постепенно осаждается на его стенку, образуя смачивающую пленку. Пленочная вода оказьшает тормозящее действие движению трехфазного потока, вызывая увеличение статического давления и тем самым непроизводительные затраты энергии. Эта влага не участвует в охлажде нии капель расплава и в дальнейшем вызывает излишнее увлажнение получаемого материала.

Вьшолнение трубопровода в виде цельной трубы усложЕ1яет эксплуатацию установки,так как при случайном зашлаковывании удаление шлака из него затруднено. В этом случае приходится заменять весь трубопровод.

Цель изобретения - повьшшние надежности работы при переработке шлаков с температурой 1600-1800°С, упрощение эксплуатации и увеличение производительности установки.

Поставленная цель достигается тем, что в установке для грануляции шлакового расплава, содержащей приемный желоб, водовоздуи1ные распьшивающие сопла, расположенные под желобом, и трубопровод для пневматического транспортирования гранул с входной частью в виде конического раструба, в торце последнего со стороны входа установлен коллектор в виде воздуховодов, размещенных по периметру поперечного сечения, а трубопровод для пневматического транспортирования гранул выполнен составным из секций с кольцевыми щелями и водосборниками в местах стыка.

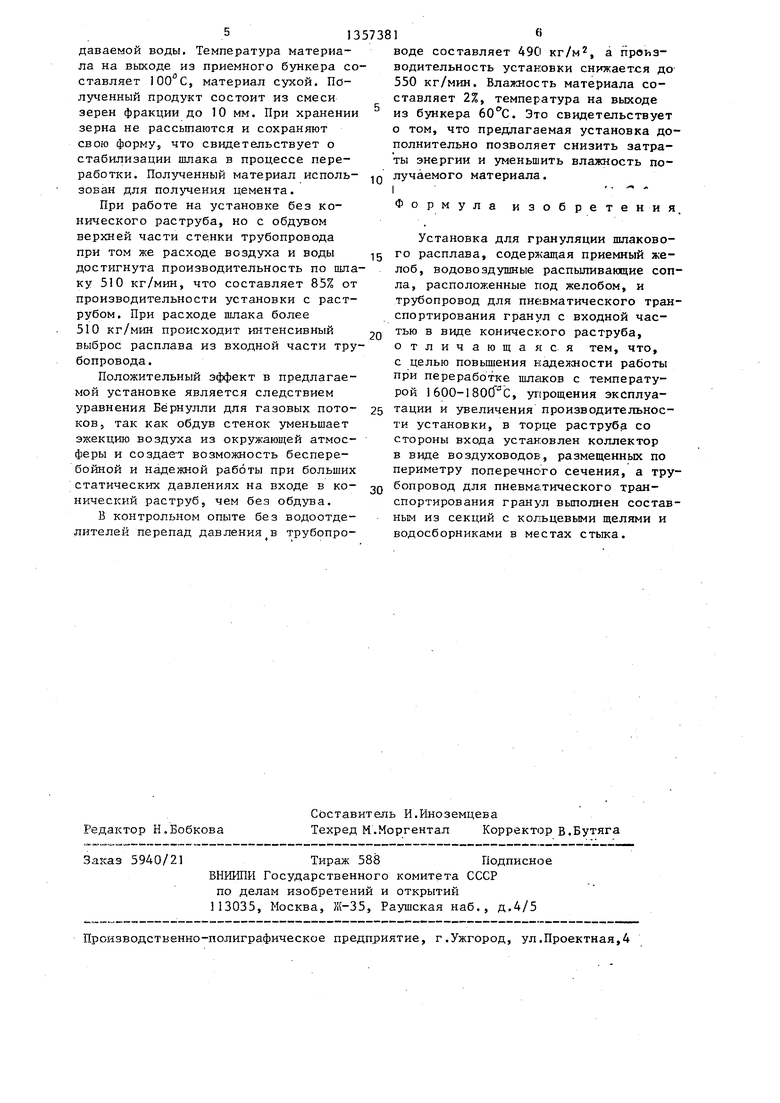

На фиг.1 изображена установка, продольный разрез; на фиг.2 - то же, вид сверху.

Установка содержит приемный желоб 1, распьшивающие водовоздушные сопла 2, расположенные под желобом 1, трубопровод 3 для пневматического транспортирования гранул и приемный

30

35

40

45

iO

55

бункер 4. Трубопровод 3 содержит сопло 5 подачи дополнительного воздуха для осуществления пневмотранспорта. Входная часть трубопровода вьтотшена в виде сужающегося конического рас т- руба 6. С торца трубопровода к коническому раструбу 6 (по его периметру) примыкает коллектор, выполненный в виде воздуховодов Tf-S.Воздуховод 7 расположен с верхней, а воздуховоды 8 и 9 с боковых сторон желоба 1. Трубопровод 3 по длине вьшолнен составным из отдельных секций, а в местах стыка секций имеются кольцевые щели с водосборниками 10,

Установка работает следующим образом .

При сливе щлакового расплава в приемный желоб 1 он растекается по его дну и в виде плоской струи поступает во входную часть трубопровода в конический раструб 6, где диспергируется на капли водовоздущным потоком, истекающим из сопла 2. Капли подхватьшаются воздушным потоком и уносится в трубопровод 3, Под действием турбулентных пульсаций диспергирующего водовоздущного потока часть капель выбрасьшается в начале трубопровода из потока за пределы границы расширения на верхнюю и боковые стенки конического раструба 6 трубопровода 3. При своем движении к стенке эти капли подхватываются вспомогательными потоками воздуха, истекаюи .и- ми из воздуховодов 7-9 коллектора и движущимися вдоль верхней и боковой сторон конического раструба 6, сдуваются и уносятся в глубь трубопровода 3. Таким образом, исключается осаж дение капель на стенки трубопровода во входной его части и тем самым повьппается надежность работы установки. Когда по мере расширения диспергирующий водовоздушный поток, истекаю- щий из сопла 2, заполняет все сечение раструба 6, осаждающиеся капли сдуваются им.

Возникающее в трубопроводе избыточное давление по мере увеличения площади сечения конического раструба 6 в направлении к входу уменьшается, что позволяет достичь его критических значений, при которых происходит выброс расплава из трубопрово- да, при большей производительности установки. В коническом раструбе 6 водовоздушным потоком из сопла 2 частицы разгоняются до скоростей, обеспечивающих их н адежный пневмотран- i спорт воздушным потоком из сопла 5 к приемному бункеру 4.

В отличие от частиц щлака капли воды, осаждающиеся на стенку трубопровода, смачивают его поверхность, образуя тонкую пленку, которая под действием потока воздуха продвигаетс вдоль трубопровода 3. Достигая водосборников 10 эта вода отводится из трубопровода через кольцевую щель меду секциями, скапливается в водосборнике и направляется на очистку. Таким образом обеспечивается снижение ,затрат энергии на организацию движения зтой воды, а полученный материал предохраняется от излишнего увлажнения.

Капли шлака, .затвердевшие за время движения по трубопроводу, выбрасываются в приемный бункер 4, где накапливаются и по мере охлаждения направляются на сепарацию от включений металла. Парогазовая смесь из бункера 4 отводится на очистку.

Пример. На установке с диаметром транспортного трубопровода 550 мм и длиной 30 м входная часть имеет сечение в виде овала с площадью поперечного сечения в 1,5 раза больше площади сечения трубопровода. Угол раскрытия раструба 10 . В торце конического раструба по его периметру сверху и с боковых сторон желоба установлены воздуховоды с высотой прО света 20 мм. Трубопровод выполнен составным из секций. Длина каждой секции 10 м. В местах стыка имеется кольцевая щель шириной 5 мм с водосборником. На установке проведены контрольные опыты со шлаковым расплавом производства рафинированного феррохрома с температурой начала кристаллизации 1720°С. За каждый опыт сливается до 6 т расплава. За все время слива установка работает бесперебойно, намораживание расплава на стенки раструба и трубопровода не происходит, улучшается эксплуатация установки. В опытах достигнута производительность установки по шлаковому расплаву 600 кг/мин, при суммарном расходе воздуха 600 м /мин и воды 100 л/мин. Перепад статического давления в трубопроводе составляет 375 кг/м . При этом через шелевые водоотделители отведено около 40% по

513

даваемой воды. Температура материала на выходе из приемного бункера составляет , материал сухой. Полученный продукт состоит из смеси зерен фракции до 10 мм. При хранении зерна не рассьшаются и сохраняют свою форму, что свидетельствует о стабилизации шлака в процессе переработки. Полученный материал использован для получения цемента.

При работе на установке без конического раструба, но с обдувом верхней части стенки трубопровода при том же расходе воздуха и воды достигнута производительность по шлаку 510 кг/мин, что составляет 85% от производительности установки с раструбом. При расходе шлака более 510 кг/мин происходит интенсивный выброс расплава из входной части трубопровода.

Положительный эффект в предлагаемой установке является следствием уравнения Бёрнулли для газовых потоков, так как обдув стенок уменьшает эжекцию воздуха из окружающей атмосферы и создает возможность бесперебойной и надежной работы при больших статических давлениях на входе в конический раструб, чем без обдува.

В контрольном опыте без водоотделителей перепад давления в трубопро

Редактор Н.Бобкова

Составитель И.Иноземцева

Техред М.Моргентал Корректор в.Бутяга

Заказ 5940/21Тираж 588Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Пронзводственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

0

5

38

Q

5

0

1«

воде составляет 490 кг/м, а производительность установки снижается до 550 кг/мин. Влажность материала составляет 2%, температура на выходе из бункера 60°С. Это свидетельствует

0том, что предлагаемая установка дополнительно позволяет снизить затраты энергии и уменьшить влажность получаемого материала.

1 .. - .

Формула изобретения.

Установка для грануляции шлакового расплава, содержащая приемный желоб, водовоздушные распыливающие сопла, расположенные под желобом, и трубопровод для пн€;вматического транспортирования гранул с входной частью в виде коничесвюго раструба, отличающаяся тем, что, с целью повьпиения наделиости работы при переработке шлсжов с температурой 1 600-1 , уг(рощения эксплуатации и увеличения производительности установки, в торце раструба со Стороны входа установлен коллектор в виде воздуховодов, размещенных по периметру поперечного сечения, а трубопровод для пневматического транспортирования гранул выполнен составным из секций с кольцевыми щелями и водосборниками в местах стыка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для грануляции шлакового расплава | 1990 |

|

SU1832120A1 |

| Установка для производства гранулированного шлака из расплавов | 1990 |

|

SU1772091A1 |

| Установка для гранулирования расплав-лЕННОгО шлАКА | 1975 |

|

SU705725A1 |

| Установка для грануляции расплавов штейна, файнштейна и шлака | 2021 |

|

RU2766817C1 |

| Установка для переработки шлакового расплава | 1981 |

|

SU992452A1 |

| Абразивный материал и способ его изготовления из жидкого шлака доменного производства | 2021 |

|

RU2779194C1 |

| Устройство для грануляции шлака | 1988 |

|

SU1607924A1 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВЫХ РАСПЛАВОВ | 1992 |

|

RU2033400C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛЯЦИИ РАСПЛАВА ШЛАКА | 1996 |

|

RU2103233C1 |

| Устройство для переработки расплава шлака | 1986 |

|

SU1364610A1 |

Изобретение относится к переработке высокотемпературных расплавов и может быть использовано на заводах черной и 1;ветной металлургии при пе реработке шлаковых расплавов. Цель изобретения - повьшение надежности работы при переработке шлаков с температурой 1600-1800 С, упрощение эксплуатации и увеличение производительности установки. Установка содержит приемный желоб 1, распыливйющие во- довоздупмые сопла 2, трубопровод 3 для пневматического транспортирования гранул. Входная часть трубопровода выполнена в виде сужающегося конического раструба 6. В торце раструба установлен коллектор в виде воздуховодов, размещенных по периметру поперечного сечения. Трубопровод 3 вьшол- нен из отдельных секций с кольцевыми щелями и водосборниками 10 в местах стыка. В коническом раструбе 6 водо- воздушным потоком из сопла 2 частицы шлакового расплава разгоняются до скоростей, обеспечивающих их надежный пневмотранспорт к приемному бункеру 4. 2 ил. с f 7 Ю оэ ел м 00 сю

| Устройство для получения шлаковой пемзы | 1975 |

|

SU522152A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Устройство для производства шлаковой пемзы из огненно-жидких шлаков | 1958 |

|

SU128780A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-12-07—Публикация

1982-12-27—Подача