00 О)

1

Од

Изобретение относится к котельной технике, к области использования физического тепла шлаков котельных агрегатов работающих на твердом топливе с жидким шлакоудалением, и к обработке расплавленного шпака в произ- водстве металлов.

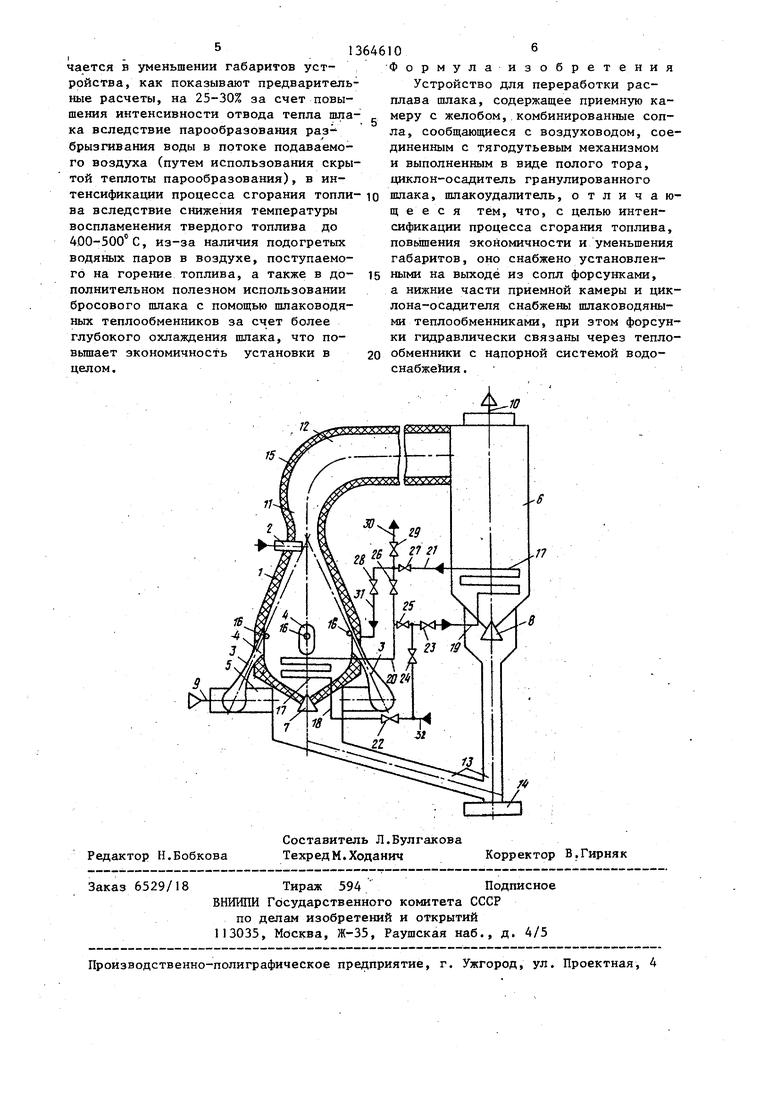

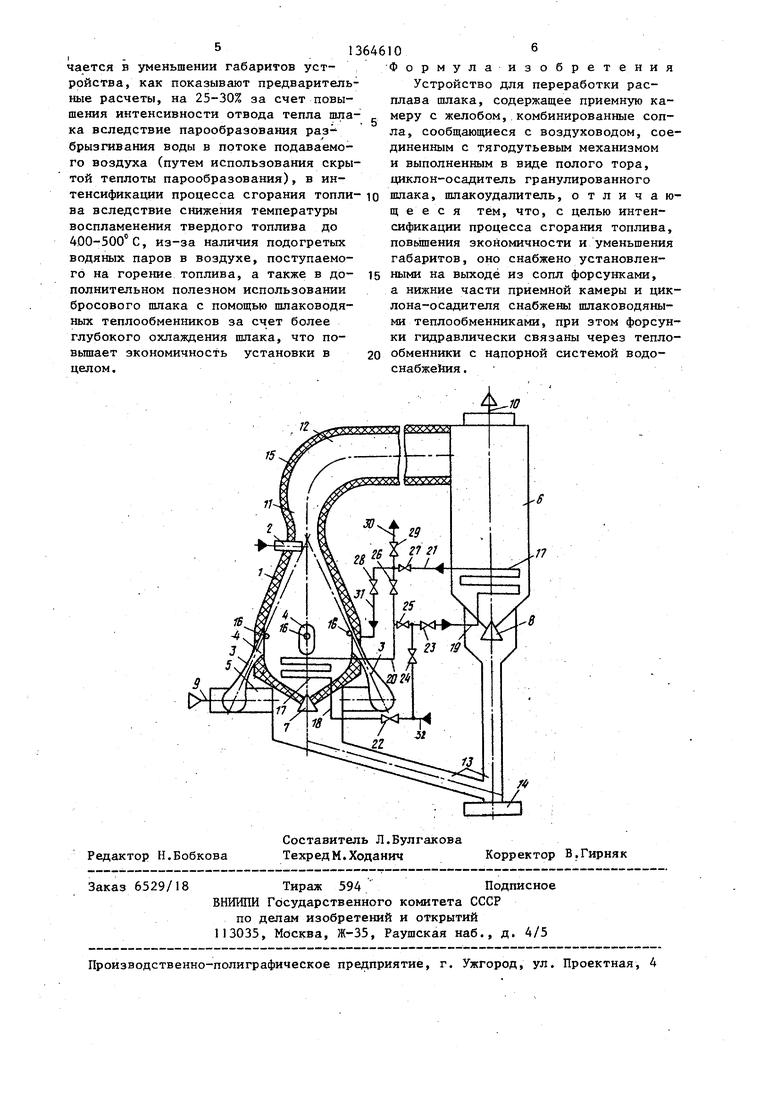

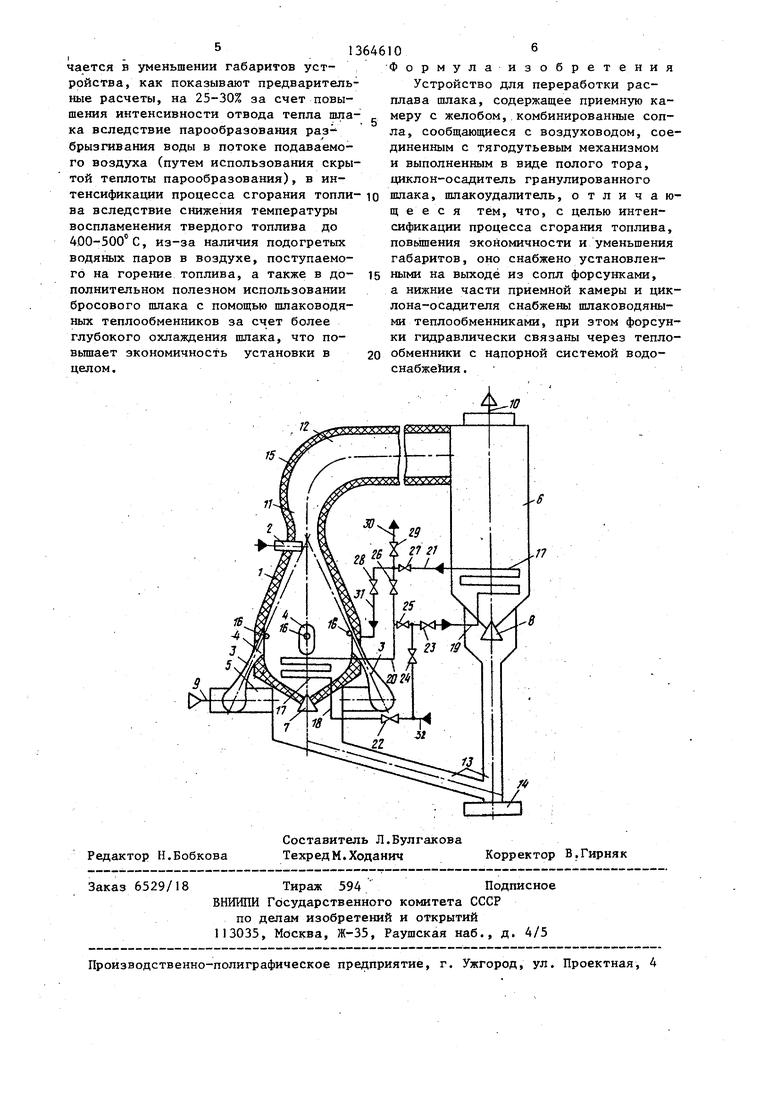

Цель изобретения - интенсификация процесса сгорания топлива, повьшение экономичности и уменьшение габаритов. На чертеже приведена схема. Устройство содержит приемную камеру 1, желоб 2 подачи жидкого шлака, сопла 3 с расширяющейся частью 4, воздуховод 5, циклон-осадитель 6, шахтную мигалку ВТИ 7, мигалку ВТИ 8 циклон-осадителя, патрубок 9 подвода холодного воздуха, патрубок 10 отвода подогретого воздуха, диффузор 11, цилиндрический канал 12, шлакопровод 13 и шнековый транспортер 14, теплоизоляцию 15, форсунки 16, шлаководя- ные теплообменники (показаны условно) 17, трубопроводы 18 и 19 выхода воды из напорной системы водоснабжения, трубопроводы 20 и 21 выхода подогретой воды, запорную арматуру 22-29, трубопровод 30 выхода подогретой воды из шлаководяных теплообменников, трубопровод 31 подачи воды к форсункам, трубопровод 33 подачи воды из напорной системы водоснабжения Приемная камера 1 представляет собой металлическую конструкцию,выполненную в виде усеченного конуса, вертикально посаженного на свое широкое основание и переходящего в своем узком основании в диффузор 11. Размеры камеры 1 определяют условиями размещения в нем расширяющихс я частей 4 сопл 3, желоба 2 и необходимыми расходами воздуха, воды и жидкого шлака Приемная камера 1 в своей нижней части снабжена мигалкой ВТИ 7. Делоб 2 выполнен также из металла и вьшожен изнутри огнеупорным материалом, например шамотным кирпичом. Ее консольная часть размещена радиально внутри камеры 1 в верхней узкой части с наклоном к горизонту, достаточным для обеспечения самотека жидкого шлака таким образом, что его кромка не доходит до воображаемой оси камеры 1 на величину, необходимую для размещения потока жидкого шлака в районе этой оси. Площадь сечения самой узкой части камеры выбирается такой, чтобы обеспечить расчетный рас

5

ход воздуховодяной смеси через него с дозвуковой скоростью, равной 150- 200 м/с.

Сопла 3 изготовлены из металла и состоят из суживающихся и расширяющихся частей 4 и являются комбинированными (соплами Лаваля)

Расширяющиеся части 4 сопл 3 устроены в нижней части камеры 1 заподлицо с ее внутренними стенками и ориентированы так, что осевые воображаемые линии сопл 3 и желоба 2 пересекаются в центре узкого сечения камеры 1. Характерные размеры сопл 3 обусловлены перепадом давления на ник, расчетными расходами воздуха и распыливаемой форсунками 16 водой через них., а их количество и скорость водовоздушной смеси на выходе из них определяется перечисленными параметрами с учетом первоначально необходимого охлаждения потока жидкого шлака до температуры затвердевания и его 5 одновременного дробления.

Воздуховод,5 вьшолнен .в виде полого тора из металла, размещен снаружи вокруг камеры 1 и примыкает к нему.

Диффузор 11 и канал 12 выполнены в виде металлической теплоизолированной снаружи и бронированной изнутри конструкции, и соединяют внутренние объемы камеры 1 и циклона-осадителя 6. Размеры канала 12 определяются из условия выравнивания температур воз- дзгка, водяного пара и гранулированного пшака, движущихся по нему со скоростью 30-35 м/с.

0

0

5

Форсунки 16 представляют собой устройства для разбрызгивания воды механического типа и выполнены, например, в виде эвольвентных сопл. Их количество выбирают по числу сопл 3.

11лаководяные теплообменники 17 (в устройстве их два) расположены в нижних частях камеры 1 и циклона-осадителя 6 и представляют собой обычные конструкции теплообменников рекуперативного типа, например трубчатые (внутри циркулирует вода, а снаружи трубки окружены гранулированным шлаком, перемещающимся по мере его накопления вниз) или в виде кольцевого замкнутого объема, устроенного между двойными стенками камеры 1 и осадите- ля 6 (в этом случае вода циркулирует в кольцевом объеме, а внутренняя

стенка камеры 1 или осадителя 6 соприкасается со шлаком).

Трубопроводы 18-32 совместно с запорной арматурой 22-29 являются стандартными изделиями. Их проходные сечения и другие параметры выбираются исходя из конкретных условий работы.

Предлагаемое устройство работает следующим образом.

Потодс расплавленного шлака по желобу 2 самотеком поступает в приемну камеру 1 в месте пересечения ее осевой линии с осевыми линиями желоба

2и сопл 3. Одновременно с этим под воздействием напора, создаваемого тя годутьевой машиной (не показана), холодный воздух через патрубок 9 поступает в воздуховод 5 и сопла 3, где расширяясь и смешиваясь с распыленной форсунками 16 водой, подаваемой по трубопроводу 31, приобретает расчетную сверхзвуковую скорость (около 400 м/с).

После расширяющихся частей 4 сопл

3водовоздушная смесь попадает в камеру 1, где ее скорость снижается и составляет в самом узком его сечении 150-200 м/с. В зтом сечении взаимодействуют потоки водовоздушной смеси и жидкого шлака с температурой, равной температуре плавления 1400-1600 С в зависимости от марки сжигаемого топлива.

При этом распыленная в потоке вода испаряется, а воздух нагревается, интенсивно охлаждая жидкий шлак, который дробится на мелкие фракции (гранулируется), охлаждается до температуры отвердевания (около ) и, перемешиваясь с водовоздушной смесью, образует единый поток, состоящий из гранулированного шпака и паровоздушной смеси.

Этот поток попадает в диффузор 11 где его скорость снижается до 30- 35 м/с. Наличие диффузора 11 способствует предотвращению налипания не успевших отвердеть гранул шлака на начальном участке стенок канала 12. Транспортируясь затем по каналу 12 к циклону-осадителю 6, общий поток паровоздушной смеси и гранулированного шлака выравнивает свою температуру, при этом шлак остывает, а паровоздушная смесь еще более подогревается (до температуры 400-500 0 в зависимости от концентрации шлака и количества подаваемой водовоздушной

0

0

5

смеси в потоке). В циклоне-осадителе 6 поток разделяется, при этом гранулированный шлак оседает в нижней части, а очищенная паровоздушная смесь направляется через патрубок 10 на сжигание твердого топлива в качестве первичного воздуха при камерном сжигании. Наличие водяного пара ускоряет процесс низкотемпературной отгонки металла, концентрация которого в газообразных продуктах увеличивается в 10 раз по сравнению с таким же процессом при нагреве сухого 5 угля. Поскольку метан воспламеняется при более высоких температурах, то это тоже активирует поверхность углерода. Таким образом, водяной пар снижает энергию активации, необходимую для начала реакции топлива с кислородом воздуха, из-за чего температура воспламенения оказывается значительно ниже и колеблется в зависимости от марки угля от 400 до 500 вместо 500-1000 С.

Осевший в нижней части циклона- осадителя 6 гранулированный шлак охлаждается далее в его шлаководяном теплообменнике I7 и через мигалку 8 стекает к транспортеру 14, туда же по шлакопроводу 13 через мигалку 7 сбрасывается шлак, скопившийся в нижней части камеры 1 в результате возможного провала его отдельных фракций и отдавший часть тепла воде в ее шлаководяном теплообменнике 17. Шне- ковым транспортером 14 гранулированный шлак подается в золовый отвал.

Наличие запорной арматуры 22-29 позволяет производить необходимые переключения по воде в зависимости от режима работы устройства и подавать на форсунки 16 и в трубопровод 30 (потребителям горячей воды) воду заданной температуры и в необходимом количестве.

Расход воды через форсунки 16 зависит от количества перерабатываемого шлака и оптимального содержания Воды в подаваемом на горение топлива воздуха, зывает,

го шлака (4-6 кг сжигаемого угля, 4-7 кг подаваемого воздуха) можно подавать до 0,1 кг воды через все

0

5

0

5

0

5

Предварительный расчет пока- , что на 1 кг перерабатываемофорсунки 16.

I

Технико-экономический эффект предлагаемого технического решения заключается в уменьшении габаритов устройства, как показывают предварительные расчеты, на 25-30% за счет повышения интенсивности отвода тепла шлака вследствие парообразования раз- брызгивания воды в потоке подаваемого воздуха (путем использования скрытой теплоты парообразования), в ин13646106

Формулаизобретения

Устройство для переработки расплава шлака, содержащее приемную камеру с желобом, комбинированные сопла, сообщающиеся с воздуховодом, соединенным с тягодутьевым механизмом и выполненным в виде полого тора, циклон-осадитель гранулированного

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для переработки расплава шлака | 1985 |

|

SU1279977A1 |

| СПОСОБ УДАЛЕНИЯ ТВЕРДЫХ ШЛАКОВ ИЗ УГОЛЬНОГО КОТЛА И ИЗВЛЕЧЕНИЯ ИЗ НИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2453769C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЖИДКОГО ШЛАКА ПРИ УДАЛЕНИИ ЕГО ИЗ УГОЛЬНОГО КОТЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2456354C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ТВЕРДОГО ШЛАКА ПРИ ОТВОДЕ ЕГО ИЗ УГОЛЬНОГО КОТЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2458997C1 |

| Грануляционная установка | 1975 |

|

SU554288A1 |

| УСТАНОВКА ДЛЯ ПРИПЕЧНОЙ ГРАНУЛЯЦИИ ШЛАКА | 2011 |

|

RU2496727C2 |

| Установка для обезвреживания сточной воды | 1988 |

|

SU1513315A1 |

| Устройство для грануляции жидкого шлака | 1981 |

|

SU992453A1 |

| Способ и устройство для производства строительных конструкций при утилизации полимерных компонентов коммунальных и промышленных отходов | 2022 |

|

RU2787878C1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА | 2004 |

|

RU2278286C2 |

Изобретение относится к устройствам для переработки расплавленного шпака. Цель изобретения - интенсификация процесса сгорания топлива, по- вьшение экономичности и уменьшение габаритов. Это достигается установлением форсунок на выходе из сопел, оснащением шлаководяными теплообменниками нижних частей приемной камеры и циклона-ссадителя. При этом форсунки гидравлически связаны через теплообменник с напорной системой водоснабжения . 1 ил.

тенсификации процесса сгорания топли- ю шлака, шлакоудалитель, отличаюва вследствие снижения температуры воспламенения твердого топлива до 400-500 С, из-за наличия подогретых водяных паров в воздухе, поступаемого на горение топлива, а также в до- 15 ными на выходе из сопл форсунками.

полнительном полезном использовании бросового шлака с помощью шлаководя- ных теплообменников за счет более глубокого охлаждения шлака, что по- вьш1ает экономичность установки в целом.

П

15

щ е е с я тем, что, с целью интенсификации процесса сгорания топлива, повьш1ения экономичности и уменьшения габаритов, оно снабжено установлен

а нижние части приемной камеры и цик- лона-осадителя снабжены шлаководяны- ми теплообменниками, при этом форсунки гидравлически связаны через теплообменники с напорной системой водо- снабжейия.

10

| Способ утилизации тепла дымовых газов | 1976 |

|

SU879159A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для переработки расплава шлака | 1985 |

|

SU1279977A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-01-07—Публикация

1986-05-05—Подача