(54 ) УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВОГО Изобретение относится к металлургии, в частности к переработке металлургических ишаков в гранулированный шлак, в особенности при недозированном поступлении расплава. Известна установка для переработки расплава в гравий, содержащая водовоздушный гранулятор, барабанный .охладитель с дробящими органами на его внутренней поверхности, приемную и разгрузочную камеры. Дробящие органы вьтолнены в виде ножей с зубьями и установлены вдоль и поперек оси барабана. В этом устройстве расплав шпака поризуется водовоздушной струей в гидрожелобе и поступает в барабан для дальнейшего охлаждения, дробления и окатывания |11. Недостатком этой установки являетс необходимость предва 1тельной обработки расплава воздушными струями, например при сливе из конвертера, при его недозированном поступлении. Расплав при недозированном поступлении обработать .в установке за короткое время практически невозможно, а при заливке необработанного расплава 1барабан пок1Я вается слоем гарнисгйса, который нельзя уладить, а оставшийся шлак выливается в жидком виде. РАСПЛАВА Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для изготовления гравия из поризованного шлакового расплава, содержащее формующий барабан и формовочный валок внутри него, желоб для подачи расплава и разгрузочный лоток. К внешней поверхности барабана примыкает коллектор, полость которого сообщена через отверстия в корпусе с полостью барабана. Барабан снабжен душирующим приспособлением. В этом устройстве расплав заливается в охлаждаемый барабан, а вода из коллектора проходит сквозь отверстия в лунках в барабан и поризует расплав. Барабаном и валком формуются зерна поризованного гравия, затем гравий удаляют из лунок барабана и направляют по лотку в емкость 2. Однако известное устройство имеет довольно сложную конструкцию - трудоeMKtfe в изготовлении лунки в барабане и формугаций валок. Работа формующего валка в условиях контакта с расплавом шлака сомнительна. Заливка расплава должна быть дозированной, в обратном случае устройство полностью теряет работоспособность. Кроме того.

удаление формованного гравия из луно с отверстиями представляет определенную сложность.

Цель изобретения - упрощение консрукции установки и получение мелкоизмельченного шлака при недозированном поступлении расплава.

Указанная цель достигается тем, что установка для переработки шлакового расплава, содержащая барабан с наружным водяным охлаждением, желоб для подачи расплава внутрь барабана, водяной коллектор и лоток для выгрузки затвердевшего шпака, снабжена кольцевыми футерованными дисками, расположенными на торцах барабана, и дополнительным йодяным коллектором при этом водяные коллекторы выполнен с направленными вверх соплами и установлены внутри барабана параллельно его оси, а лоток для выгрузки затвердевшего шлака размещен под коллекторами, причем барабан выполнен с гладкой внутренней поверхностью.

Гладкостенный барабан значительно проще в изготовлении и Нс дежнее в работе.

Кольцевые футерованные диски по торцам барабана позволяют принимать имеющийся шлак без ограничения во времени и аатем постепенно перер.абатывать его, т.е. врзможен. недозированный слив шлака с любой интенсивностью.

Коллекторы с соплами, размещенные внутри барабана параллельно его оси над разгрузочным лотком,позволяют упростить систему удаления шлака, настывшего на охла).;даемую поверхность барабана.

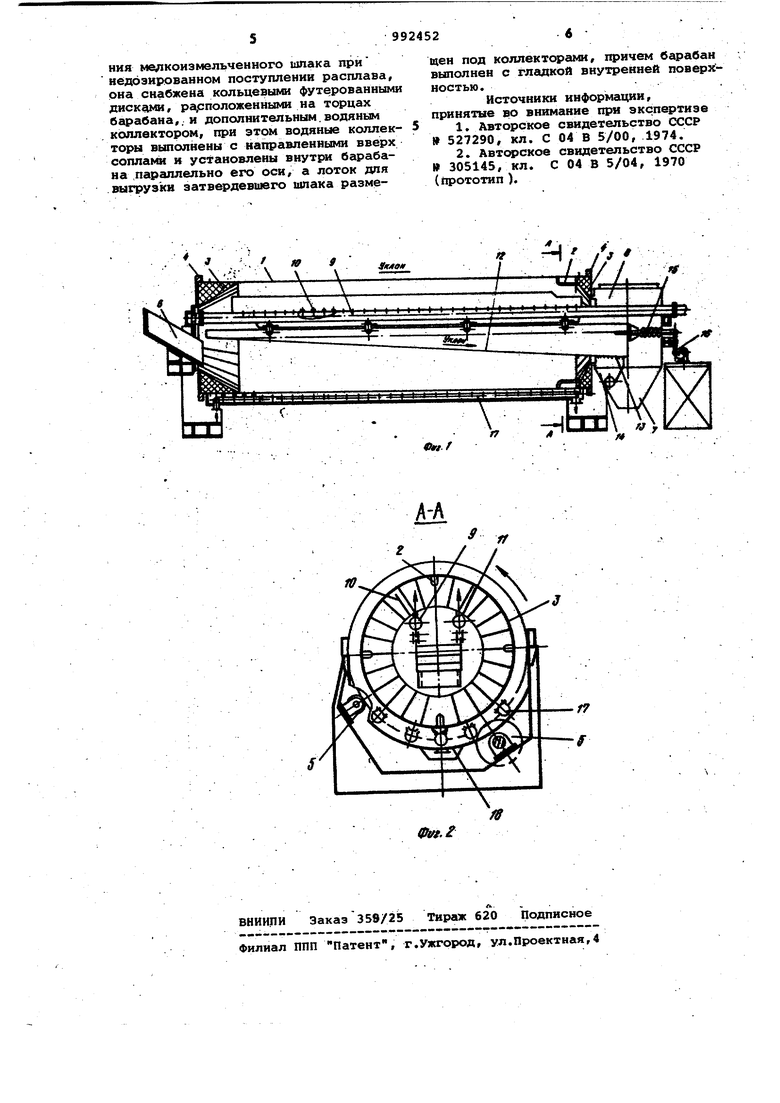

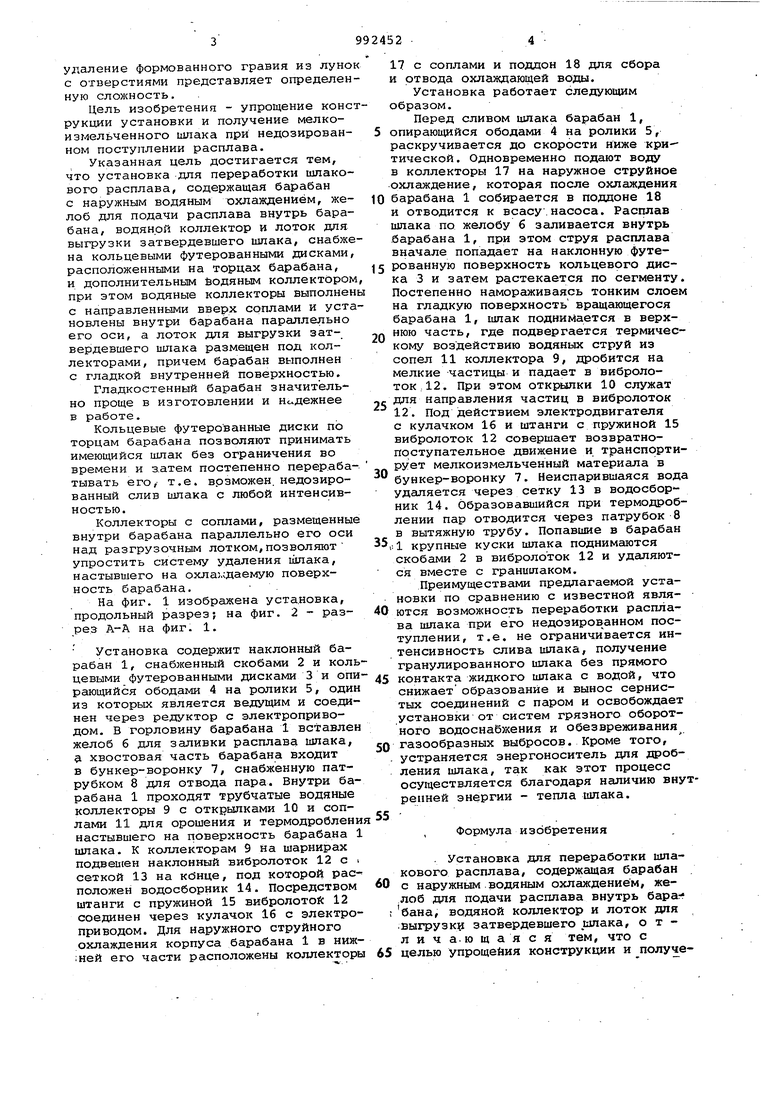

На фиг. 1 изображена установка, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Установка содержит наклонный барабан 1, снабженный скобами 2 и кольцевыми футерованными дисками 3 и опирающийся ободами 4 на ролики 5, один из которых является ведущим и соединен через редуктор с электроприводом. В горловину барабана 1 вставлен желоб б для заливки расплава шлака, а хвостовая часть барабана входит в бункер-воронку 7, снабженную патрубком 8 для отвода пара. Внутри барабана 1 проходят трубчатые водяные коллекторы 9 с открылками 10 и соплами 11 для орошения и термодроблени настывшего на поверхность барабана 1 шлака. К коллекторам 9 на шарнирах подвешен наклонный вибролоток 12 с i сеткой 13 на кЬнце, под которой рас-положен водосборник 14. Посредством штанги с пружиной 15 вибролотой 12 соединен через кулачок 16 с электроприводом. Для наружного струйного охлаждения корпуса барабана 1 в ниж:ней его части расположены коллекторы

17 с соплами и поддон 18 для сбора и отвода охлаждающей воды.

Установка работает следующим образом.

Перед сливом шпака барабан 1, 5 опирающийся ободами 4 на ролики 5, раскручивается до скорости ниже критической. Одновременно подают воду в коллекторы 17 на наружное струйное охлаждение, которая после охлаждения

0 барабана 1 собирается в поддоне 18 и отводится к всасу насоса. Расплав шлака по желобу б заливается внутрь барабана 1, при этом струя расплава вначале попадает на наклонную футе5 рованную поверхность кольцевого диска 3 и затем растекается по сегменту. Постепенно намораживаясь тонким слоем на гладкую поверхность вращающегося барабана 1, шлак поднимается в верхQ нюю часть, где подвергается термическому воздействию водяных струй из сопел 11 коллектора 9, дробится на мелкие частицы и падает в вибролоток 12. При этом открылки 10 служат

с для направления частиц в вибролоток 12. Под действием электродвигателя с кулачком 16 и штанги с пружиной 15 вибролоток 12 совершает возвратнопоступательное движение и транспортиf. рует мелкоизмельченный материала в бункер-воронку 7. Неиспарившаяся вода удаляется через сетку 13 в водосборник 14. Образовавшийся при термодроблении пар отводится через патрубок 8 в вытяжную трубу. Попавшие в барабан

5,, 1 крупные куски шлака поднимаются скобами 2 в вибролоток 12 и удаляются вместе с гранишаком.

Преимуществами предлагаемой установки по сравнению с известной явля0 ются возможность переработки расплава шлака при его недозированном поступлении, т.е. не ограничивается интенсивность слива шлака, получение гранулированного ишака без прямого

5 контакта жидкого шлака с водой, что снижает образование и вынос сернистых соединений с паром и освобождает установки от систем грязного оборотного водоснабжения и обезвреживания

0 газообразных выбросов. Кроме того, . устраняется энергоноситель для дробления шлака, так как этот процесс осуществляется благодаря наличию внутренней энергии - тепла шлака.

Формула изобретения

. Установка для переработки шлакового расплава, содержащая барабан 0 с наружньлм водяным охлаждением, желоб для подачи расплава внутрь бара бана, водяной коллектор и лоток для выгрузку затвердевшего шлака, о т л и ч а.ю щ а я с я тем, что с 5 целью упрощейия конструкции и получения мелкоизмельченного шпака при недоэированном поступлении расплава, она снабжена кольцевыми футерованными дисками, рарположенными на торцах барабана,, и дополнительным.водяным коллектором, при этом водяные коллекторы выполнены с направленными вверх соплами и установлены внутри барабана .параллельно его оси, а лоток для выгрузки затвердевшего шпака размещен под коллекторами, причем барабан выполнен с гладкой внутренней поверхностью.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 527290, кл. С 04 В 5/00, 1974.

2.Авт(фское свидетельство СССР 305145, кл. С 04 В 5/04, 1970 (прототип ).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1992 |

|

RU2035420C1 |

| Установка для переработки шлакового расплава | 1985 |

|

SU1528755A1 |

| Устройство для призводства легких заполнителей | 1977 |

|

SU727590A1 |

| Установка для грануляции металлур-гичЕСКиХ шлАКОВыХ РАСплАВОВ | 1979 |

|

SU842068A1 |

| Установка для производства шлаковой пемзы | 1977 |

|

SU719977A1 |

| Способ поризации расплавленного шлака и устройство для его осуществления | 1980 |

|

SU893923A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВЫХ РАСПЛАВОВ | 2012 |

|

RU2501750C1 |

| Способ получения шлаковой пемзы и установка для его осуществления | 1986 |

|

SU1377254A1 |

| Установка для грануляции жидкого шлака | 1977 |

|

SU764711A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ГРАВИЯ из ПОРИЗОВАННОГО ШЛАКОВОГО РАСПЛАВА | 1971 |

|

SU305145A1 |

jt . н / л

Авторы

Даты

1983-01-30—Публикация

1981-08-10—Подача