Изобретение относится к получению в электродуговых печах плавленых п риклазсодержащих материалов для производства огнеупоров.

Цель изобретения - повышение производительности процесса и снижение удельного расхода электроэнергии.

Плавки периклазсодержащих материалов проводят в электродуговых печах. Дозировку исходных материалов и загрузку в электропечь осуществляют с помощью порционно-весовых дозаторов. Расход электроэнергии на плааку определяют по показателям соответствующих счетчиков активной электроэнергии. После окончания плавки проводят охлаждение, дробление и сортировку полученного продукта по структуре и химсоставу, на основании чего, после соответствующего взвешивания, определяют вес годного.

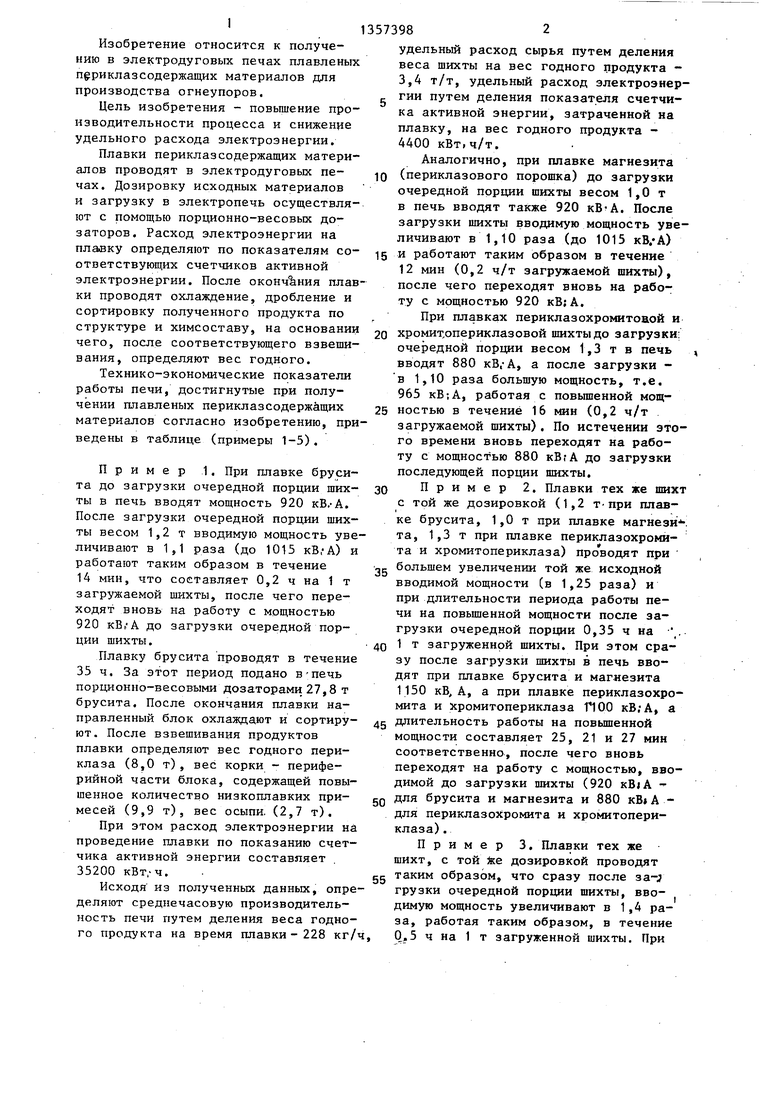

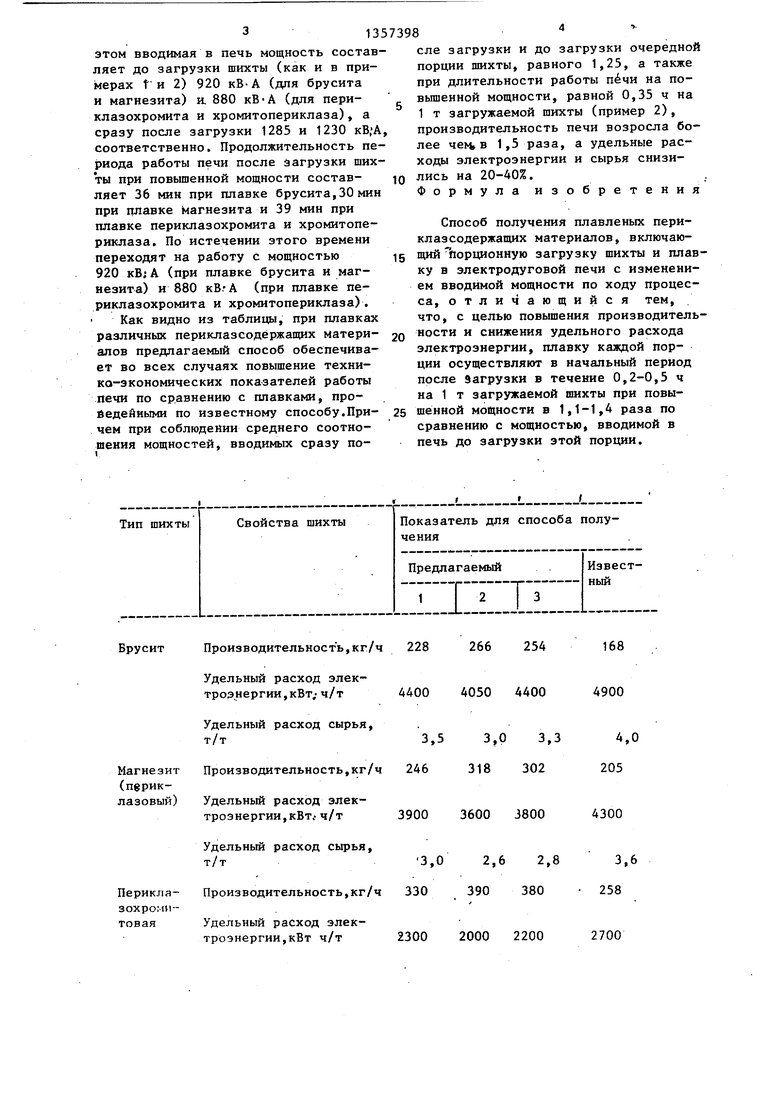

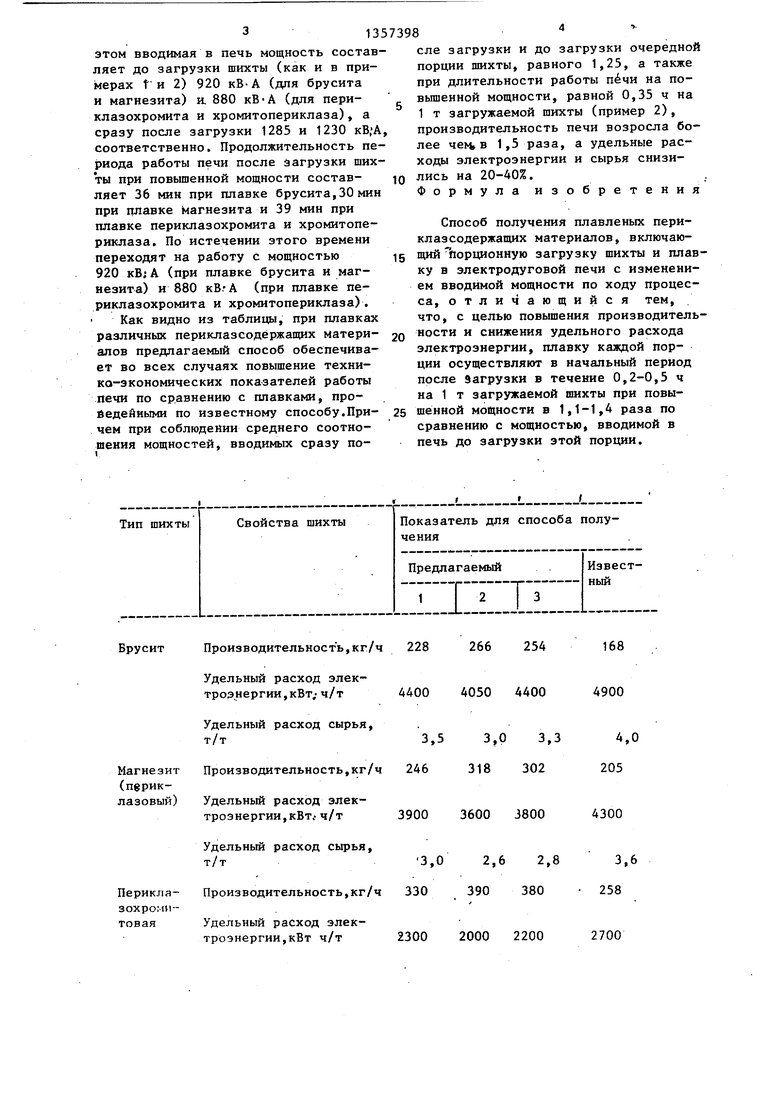

Технико-экономические показатели работы печи, достигнутые при получении плавленых периклазсодерж&щих материалов согласно изобретению, приведены в таблице (примеры 1-5).

Пример 1. При плавке бруси- та до загрузки очередной порции шихты в печь вводят мощность 920 кВ/А. После загрузки очередной порции шихты весом 1,2 т вводимую мощность увеличивают в 1,1 раза (до 1015 кВ. А) и работают таким образом в течение 14 мин, что составляет 0,2 ч на 1 т загружаемой шихты, после чего переходят вновь на работу с мощностью 920 кВ. А до загрузки очередной порции шихты.

Плавку брусита проводят в течение 35 ч. За этот период подано в печь порционно-весовыми дозаторами 27,8 т брусита. После окончания плавки направленный блок охлаждают и сортируют. После взвешивания продуктов плавки определяют вес годного пери- клаза (8,0 т), вес корки - периферийной части блока, содержащей повышенное количество низкоплавких примесей (9,9 т), вес осыпи. (2,7 т).

При этом расход электроэнергии на проведение плавки по показанию счетчика активной энергии составляет 35200 кВт,-ч.

Исходя из полученных данных, определяют среднечасовую производительность печи путем деления веса годного продукта на время плавки - 228 кг/

13573982

удельный расход сырья путем деления веса шихты на вес годного продукта - 3,4 т/т, удельный расход электроэнер- . гии путем деления показателя счетчика активной энергии, затраченной на

5

0

5

0

плавку, на вес годного продукта - 4400 кВТ|Ч/т.

Аналогично, при плавке магнезита

0 (периклазового порошка) до загрузки очередной порции шихты весом 1,0 т в печь вводят также 920 кВ А. После загрузки шихты вводимую мощность увеличивают в 1,10 раза (до 1015 кВ. А) и работают таким образом в течение 12 мин (0,2 ч/т загружаемой шихты), после чего переходят вновь на работу с мощностью 920 кВ;А.

При плавках периклазохромитоаой и хромит,опериклазовой шихты до загрузки; очередной порции весом 1,3 т в печь вводят 880 кВ,- А, а после загрузки - в 1,10 раза большую мощность, т.е. 965 кБ;А, работая с повьш1енной мощностью в течение 16 мин (0,2 ч/т загружаемой щихты). По истечении этого времени вновь переходят на работу с мощностью 880 до загрузки последующей порции шихты.

Пример 2. Плавки тех же шихт с той же дозировкой (1,2 т-при плавке брусита, 1,0 т при плавке магнези-. та, 1,3 т при плавке периклазохроми- та и хромитопериклаза) проводят при

g большем увеличении той же исходной вводимой мощности (в 1,25 раза) и при длительности периода работы печи на повьш1енной мощности после загрузки очередной порции 0,35 ч на .

0 1 т загруженной шихты. При этом сразу после загрузки шихты в печь вводят при плавке брусита и магнезита 1150 кВ, А, а при плавке периклазохро- мита и Хромитопериклаза Л00 кВ;А, а

5 длительность работы на повышенной мощности составляет 25, 21 и 27 мин соответственно, после чего вновь переходят на работу с мощностью, вводимой до загрузки шихты (920 кВ|А - для брусита и магнезита и 880 кВ|А - для периклазохромита и хромитопериклаза) .

Пример 3. Плавки тех же шихт, с той се дозировкой проводят таким образом, что сразу после

0

5

грузки очередной порции шихты, вводимую мощность увеличивают в 1,4 раза, работая таким образом, в течение О,5 ч на 1 т загруженной шихты. При

этом вводимая в печь мощность составляет до загрузки шихты (как и в при- йерах t и 2) 920 кВ-А (для брусита и магнезита) я 880 кВ-А (для пери- клазохромита и хромитопериклаза), а сразу после загрузки 1285 и 1230 кВ;А соответственно. Продолжительность периода работы печи после загрузки шихты при повышенной мощности состав- ляет 36 мин при плавке брусита,30 мин при плавке магнезита и 39 мин при плавке периклазохромита и хромитопериклаза. По истечении этого времени переходят на работу с мощностью 920 кВ; А (при плавке брусита и магнезита) и 880 кВ. А (при плавке периклазохромита и хромитопериклаза).

Как видно из таблицы, при плавках различных перикпазсодёржащих матери- алов предлагаемый способ обеспечивает во всех случаях повышение техни- ко-зкономических показателей работы печи по сравнению с плавками, про- йедейными по известному способу.При- чем при соблюдении среднего соотношения мощностей, вводимых сразу по

Производительность,кг/ч 228 266 254

4400 4050 4400

Удельный расход электроэнергии, кВт,- ч/т

Удельный расход сырья,

т/т3,5

Производительность,кг/ч 246

Удельный расход электроэнергии, кВт,- ч/т

Удельный расход сырья,

т/т

Удельный расход электроэнергии, кВт ч/т

3900

3,0 Производительность,кг/ч 330

2300

сле загрузки и до загрузки очередной порции шихты, равного 1,25, а также при длительности работы на по- вьш1енной мощности, равной 0,35 ч на 1 т загружаемой шихты (пример 2), производительность печи возросла более в 1,5 раза, а удельные расходы электроэнергии и сырья снизились на 20-40%. Ф о рмула изобретения

Способ получения плавленых пери- клазсодержащих материалов, включающий Тюрционную загрузку шихты и плавку в электродуговой печи с изменением вводимой мощности по ходу процесса, отличающийся тем, что, с целью повышения производительности и снижения удельного расхода электроэнергии, плавку каждой порции осуществляют в начальный период после Загрузки в течение 0,2-0,5 ч на 1 т загружаемой шихты при повышенной мощности в 1,1-1,4 раза по сравнению с мощностью, вводимой в печь до загрузки этой порции.

228 266 254

4400 4050 4400

3,5

246

3,0 3,3 318 302

900 3600 3800

3,0 330

300

2,6 2,8 390 380

2000 2200

168 4900

4,0 205

4300

3,6 258

2700

Удельный расход сырья,

т/т2,9

Производительность,кг/ч 350

410

Удельный расход &лектроэнергии кВт.ч/т 2000 1800

Удельный расход сырья, т/т ,2,2

Составитель Л.Булгакова Редактор Н.Бобкова Техред М.Ходанич Корректор А.Тяско

5941/22

Тираж 588Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул,Проектная,4

Продолжение таблицы

2,3 2i5 410 390

800

1900 2,-Г 2,3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения периклаза | 1983 |

|

SU1126560A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНЫХ ОГНЕУПОРНЫХ МАТЕРИАЛОВ | 1989 |

|

RU1630239C |

| Способ получения плавленых периклазосодержащих материалов | 1989 |

|

SU1645262A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНЫХ ОГНЕУПОРНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ГЛИНОЗЕМА | 2002 |

|

RU2205152C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2001 |

|

RU2220211C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2001 |

|

RU2220210C2 |

| СПОСОБ ПЛАВКИ ЭЛЕКТРОКОРУНДА | 2022 |

|

RU2784404C1 |

| Способ выплавки стали | 1985 |

|

SU1313880A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХКОМПОНЕНТНЫХ ТУГОПЛАВКИХ ОКСИДНЫХ СПЛАВОВ | 1995 |

|

RU2090538C1 |

| Способ производства стали в дуговых печах | 1985 |

|

SU1312103A1 |

Изобретение относится к получению в электродуговых печах плавленых периклазсодержащих материалов для производства огнеупоров. Цель изобретения - повышение производительности процесса и снижение удельного расхода электроэнергии - достигается плавле нием каждой порции шихты в начальный период после загрузки в течение 0,2-0,5 ч на 1 т загружаемой шихты при повышенной мощности в 1,1-1,4 раза по сравнению с мощностью, вводимой в печь до загрузки этой порции. Достигнута производительность печи 228-266 кг/ч, удельный расход электроэнергии 4400 - 4050 кВт/т, удельный расход сырья 3,0-3,5 т/т. 1 табл. 01

| Способ получения периклаза | 1981 |

|

SU998434A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения периклаза | 1983 |

|

SU1126560A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-12-07—Публикация

1986-06-23—Подача