Изобретение относится к огнеупорной промышленности, .а именно к способам получения плавленого периклаза из магнийсодержащего сырья.

Известен способ получения плавле- ного.огнеупорногЪ материала путем

.плавления шихты на блок в дуговых электропечах ОКБ-:955 Н. Плавки ведут, под слоем шихты. 20-100 I-IM при рабочем токе 6СОО А. По. окончании плавки токовую нагрузку снижают в течение 30-60 мин. За счет этого достигается снижение содержания легкоплавких примесей tl3. ..

Недостатком способа является не- . высокое.качество получаемого периклаза.

Наиболее близким к предлагаемому по техническому решению является способ получения периклаза путем плавления магнийсодержащего сырья в.дуговой электрической печи при

.поддержании постоянного электрического режима и загрузке в печь очередных порций сырья по мере, направления блока. После окончания пдавки ванну выкатываиот из печного гнезда и ставят в камеру кристаллизации. Кристаллизация происходит, в основ-г ном, после окончания плавки. После

охлаждения блока наплавленный периклаз дробят и сортируют по кристаллической структуре и химическому со ставу. В полученном блоке можно выделить следующие зоны: зону направленной кристаллизации МдО,плотную зону, раковистую зону и спеченную корку. Лучшим качеством периклаза характеризуется зона направленной

10 кристаллизации С2.

Недостатком известного способа является то, что основная масса расплава кристаллизуется после оконча15ния плавки у выделяющееся при этом

тепло теряется в окружающую среду. Высокая скорость охлаждения вследствие прекращения, подвода тепла обуславливает объемную кристаллизацию

20 периклаза, при этом значительное количество примесей распределяется и кристаллизуется по всему объему блока, ухудшая качество периклаза. Кроме того, объем зоны направленной/

25

.кристаллизации, содержащей периклаз высшего качества, незначителен.

Целью изобретения является улучшение .качества электроплавленного периклаза при одновременном снижении

30 энергетических затрат за счет использования тепла, образующегося ри кристаллизации расплава.

Указанная цельдостигается тем, то плавку начинают вести при номи нальном токе 6,6 кА, достаточном для расплавления шихты, затем через 520 ч силу тока снижают в 2-5 раз по сравнению с номинальным значением, фи этом вводимая мощность достаточна для покрытия тепловых потерь раслава и поддержания температуры поледнего близкой к температуре кристаллизации только основного наиболее тугоплавкого компонента - окиси магия, затем через .2-10 ч силу тока величивают до номинальной и цикл зменения силы тока повторяют.

По предлагаемому способу плавления магнийсодержащего сырья в дуговой электрической печи большая часть расплава кристаллизуется в процессе плавки, выделяющееся тепло кристиллизации используется производительно на нагрев шихты, что обуславливает уменьшение, энергетических затрат и увеличение производительности.

Периодическое снижение величины тока способствует созданию условий направленной кристаллизации периклаза и интенсивной миграции примесей на периферию блока, благодаря чему увеличивается выход периклаза, отвечающего требованиям высшей категории качества по ТУ 14-8-234-77 с содержанием МдО более 96,5%.

В плотной зоне полученного блока наблюдается несколько слоев направленной кристаллизации в зависимости от того сколько раз происходило снижение силы тока в процессе плавки. Толщина каждого слоя тем больше, чем продолжительнее соответствующий период времени снижения силы тока. Если этот период времени составляет менее 2ч, то эффекта улучшения качества не наблюдается из-за большой инерционности процесса. Поддержание процесса плавки на пониженном токе более 10 ч также неэффективно, так как при этом значительно снижается производительность печи. Аналогичный результат наблюдается и при продол т жительности поддержания номинальногд тока менее 5 ч. Е.ли же номинальный ток не снижают более 20 ч подряд, это приводит к направлению большого объема жидкого расплава, к объемной кристаллизации и уменьшению объема зон направленной кристаллизации.

Снижение силы тока мене чем в 2 раза не дает улучшения качества,а резкое уменьшение силы тока более чем в 5 раз по сравнению с номинальным приводит к спеканию электрода с шихтой .

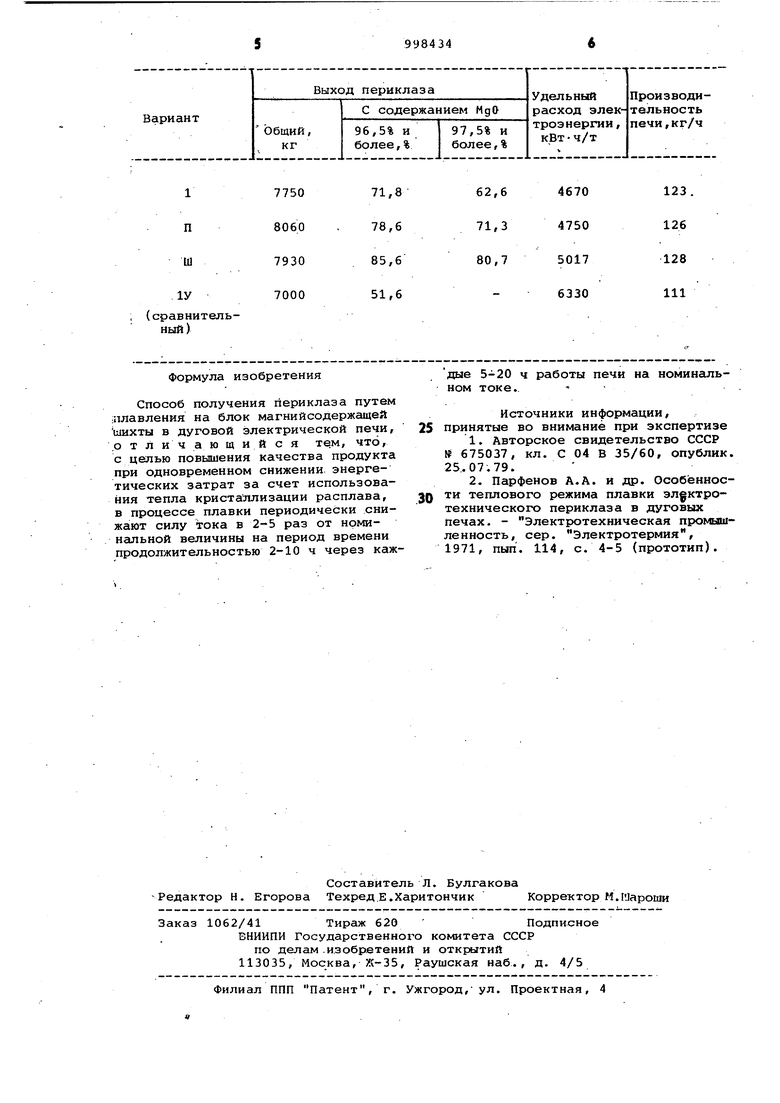

На комбинате Магнезит в цехе плавленых материалов были проведены серии плавок с периодическим снижением силы тока. Плавки вели в электродуговых печах ОКБ-955Н с постепенной загрузкой шихты по мере наплавления блока. В качестве исходного шихтового материала использовали брусит Кульдурского месторождения 1-Ы сортов по ТУ 14-203-24-77. Изменение силы -тока осуществляли с помощью установки соответствующего задания на регуляторе тока. Выплавленный блок дробили и сортировали по кристаллической структуре и химическому составу.

Способы снижения токовой нагрузки осуществляли по следующим вариантам:

1.Силу тока снижали в 5 раз (до величины 1,3 кА) на 2 ч через каждые 5 ч работы печи на номинальном токе 6,6 кА. Число периодов изменения силы тока за плавку равно 9.

2.Силу тока снижали в 3 раза (до величины 2,2 кА) на 4 ч через

каждые 12 ч работы печи на номинальном токе 6,6 кА. Число периодов изменения силы тока за плавку равно 4

3.Силу тока снижали в 2 раза (до величины 3,3 кА) на 10 ч через каждые 20 ч работы печи на номинальном токе 6,6 кА. Число периодов изменения силы тока за плавку равно 2

4.Сравнительный вариант - плавку вели при номинальном токе 6,6 кА.

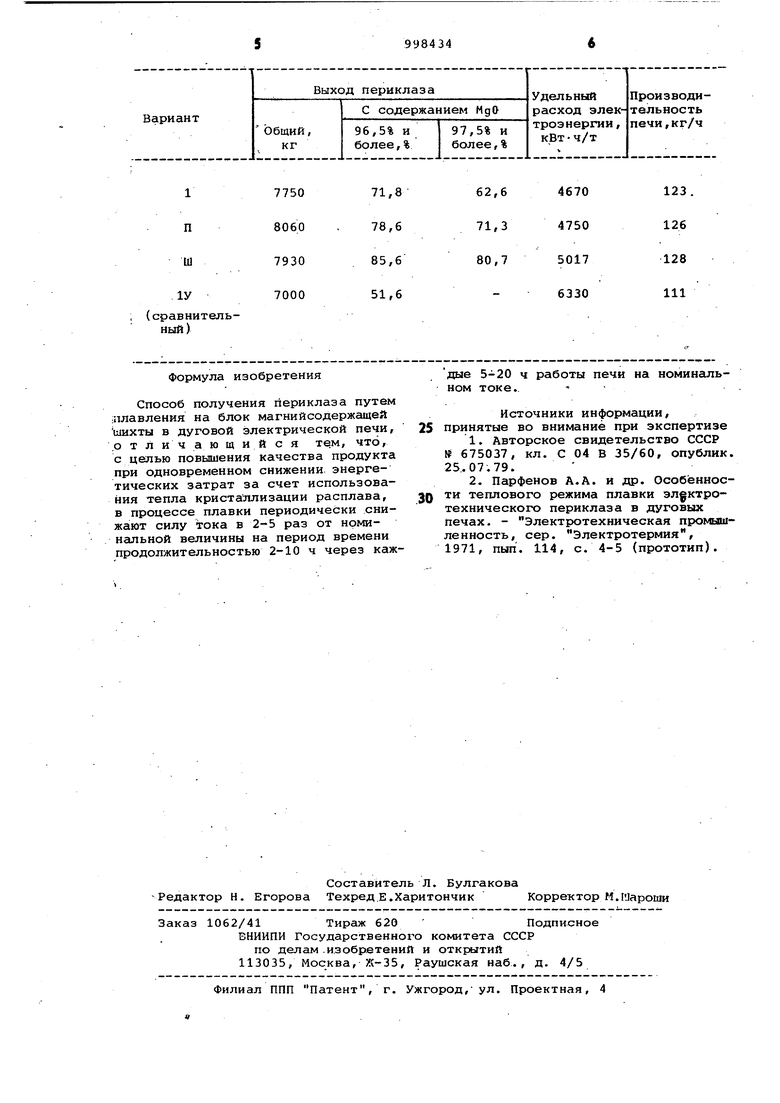

Технико-экономические показатели плавок, соответствующих этим вариантам изменения токовой нагрузки, сведены в таблицу.

Из таблицы видно, что предлагаемый способ дает увеличение выхода периклаза с содержанием МдО 96,5% (соответствующего высшей категории качества) на 10-34% по сравнению с известным способом ведения плавки при номинальном токе; при соответствующей разделке блока можно поЬучить до 80% периклаза более высоко .чистоты (содержание МдО 97,5%), при этом удельный расход электроэнергии уменьшается на 1200-2300 кВт ч/т и увеличивается производительность печи.

Формула изобретения

Способ получения периклаза путем щлавления на блок магииисодержащей шихты в дуговой электрической печи, отличающийся тем, что, с целью повышения качества продукта при одновременном снижении энергетических затрат за счет использования тепла кристаллизации расплава, в процессе плавки периодически снижают силу тока в 2-5 раз от номинальной величины на период времени продолжительностью 2-10 ч через каждые 5-20 ч работы печи на номинальном токе.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

№ 675037, кл. С 04 В 35/60, опублик. 25,07.79.

2.Парфенов А.А. и др. Особённости теплового режима плавки эл ктротехнического периклаза в дуговых печах. - Электротехническая промышленность, сер. Электротермия, 1971, пып. 114, с. 4-5 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения периклаза | 1982 |

|

SU1057474A1 |

| Способ получения электротехнического периклаза | 1988 |

|

SU1595819A1 |

| Способ получения периклаза | 1983 |

|

SU1126560A1 |

| Способ получения периклаза | 1981 |

|

SU975689A1 |

| Способ плавки периклаза | 1974 |

|

SU675017A1 |

| СПОСОБ ВЫПЛАВКИ СПЛАВОВ | 1984 |

|

SU1198973A1 |

| Способ производства порошка периклаза | 1981 |

|

SU981223A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО ПЕРИКЛАЗА | 2001 |

|

RU2188807C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНЫХ ОГНЕУПОРНЫХ МАТЕРИАЛОВ | 1989 |

|

RU1630239C |

| Способ получения каменного литья | 1990 |

|

SU1735004A1 |

Авторы

Даты

1983-02-23—Публикация

1981-07-24—Подача