Изобретение относится к огнеупорной промышленности, а именно к способам получения электрокорунда и других плавленых материалов на основе глинозема (муллита, бадделеито-корунда, алюмомагнезиальной шпинели и др.) путем плавки в электродуговых печах глиноземсодержащих материалов, которые используются для производства высококачественных огнеупоров.

Известны способы получения нормального электрокорунда из бокситов, белого электрокорунда из глинозема, циркониевого электрокорунда из глинозема с добавками окиси циркония, муллита и других материалов на основе глинозема путем плавки на слив в электродуговых печах (Короткие сети и электрические параметры дуговых электропечей. Справ. изд. Дантис Я.Б., Кацевич Л.С., Жилов Г. М. и др. М.: Металлургия, 1987, с.94-110 и Рудаков Б.П., Боголюбов Г.Д. и Козлов О. В. Рациональные электрические режимы электропечей для плавки корундовых огнеупоров. Огнеупоры, 1987, 5, с.24-26).

Режим загрузки таких печей либо разовый, т.е. 100% глиноземсодержащего материала загружается единовременно, либо порциями - по 20-50% в два-три приема (Соколов А.Н., Ашимов У.Б., Болотов А.В. и др. Плавленые огнеупорные оксиды. М.: Металлургия, 1988, с.41-45).

Недостатком такого способа получения плавленых огнеупорных материалов является очень высокое приложенное к расплаву напряжение (линейное напряжение в вольтах, поделенное на расстояние между осями электродов в метрах) - порядка 250-280 В/м, и загрузка шихты порциями более 10%, что приемлемо для футерованной ванны печи на слив, но приводит к высоким энергозатратам при плавке в нефутерованной ванне печи на блок.

Способ плавки на слив имеет ряд преимуществ перед плавкой на блок за счет футерованной ванны и непрерывности процесса плавки с периодическим сливом расплава, однако он имеет и ряд недостатков по сравнению с плавкой на блок - более быстрая кристаллизация расплава и, следовательно, более мелкие кристаллы, неполное завершение процесса формирования огнеупорного соединения. Особенно ярко это проявляется при плавке различных по составу алюмомагнезиальных шпинелей. Поэтому для получения качественных плавленых огнеупорных материалов применяют плавку на блок.

Известны способы плавки магнезита, элекгрокорунда на блок (Промышленные установки электродугового нагрева и их параметры. Под общ. ред. Л.Е. Никольского. М.: Энергия, 1971, с.94-146). Все эти способы осуществляются в печах с приложенным к расплаву напряжением на уровне 80-135 В/м и загрузкой шихты порциями более 10% от общего количества загружаемого материала.

Недостатком данных способов является низкое приложенное напряжение, что приводит к низкой производительности процесса плавки и высоким энергозатратам. (для корунда - 680 кг/ч при 1520 КВт•ч/т).

Наиболее близким к заявляемому способу является способ получения нормального электрокорунда из боксита (Патент RU 2171225 С1, 27.07.2001, С 01 F 7/30), в котором дозированную загрузку шихты осуществляют порциями по 10-20% от общей загрузки через равные промежутки времени.

Недостатком данного способа является большое количество единовременно загружаемого сырья и большой промежуток времени между загрузками, что приводит к вытеснению расплава от стенки ванны шихтой и нарушению режима плавки сразу после загрузки и к работе с открытой дугой перед следующей загрузкой, что и дает снижение производительности до 750 кг/ч и повышение энергозатрат до 1400 КВт•ч/т.

Задачей, на решение которой направлено изобретение, является увеличение производительности процесса плавки и снижение удельных энергозатрат при плавке на блок глиноземсодержащего сырья при получении плавленых огнеупорных материалов.

Решение поставленной задачи достигается тем, что плавленые огнеупорные материалы на основе глинозема получают плавлением глиноземсодержащего материала, загружаемого в печь порциями через равные промежутки времени, с последующим охлаждением и разделкой блока, при этом плавление материала осуществляют приложив 150-190 В линейного напряжения на один метр расплава между осями электродов, а загрузку осуществляют равными порциями величиной 2-6% от общего количества загружаемого материала.

Для осуществления способа использовали оснащенные водоохлаждаемыми ваннами и модернизированные электродуговые печи ОКБ-955Н: трансформатор печи 8 переключили на диапазон линейного напряжения до 121,6 В (вместо 105 В), а печь 9 оснастили перемотанным трансформатором, имеющим диапазон линейного напряжения до 160 В.

Приложенное к расплаву напряжение меняли как переключением ступеней печного трансформатора, так и изменением диаметра распада электродов (расстояния между осями электродов).

Способ осуществляли путем плавки на блок глиноземсодержащих материалов в указанных печах следующим образом.

Подготавливали ванну печи к плавке, включали одну из ступеней печного трансформатора (печь 8 - линейное напряжение до 121,6 В, печь 9 - линейное напряжение до 160 В), производили розжиг печи, поднимали рабочий ток до значения 5,0-5,5 кА и далее вели плавку в этом режиме. Фиксировали линейное напряжение, время плавки, рабочий ток и потребляемую мощность. Наплавленный блок выдерживали под печью в течение 10-15 ч, затем отключали водяное охлаждение и выкатывали из-под печи, давали остыть в течение 4-5 суток.

Остывший блок плавленого материала на основе глинозема разбивали на куски менее 200 мм. Куски сортировали на продукцию и корку недоплава, которую возвращали в плавку.

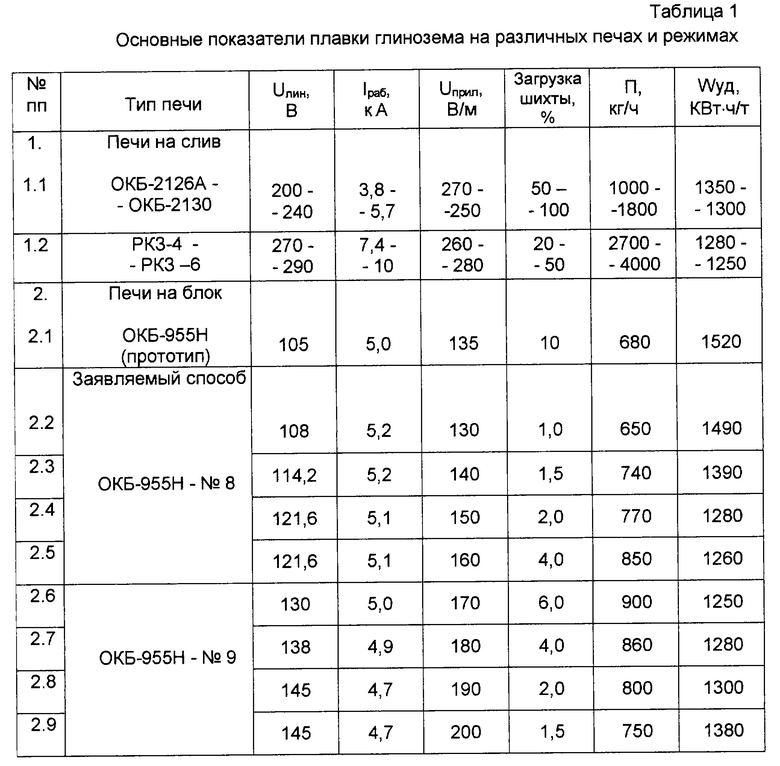

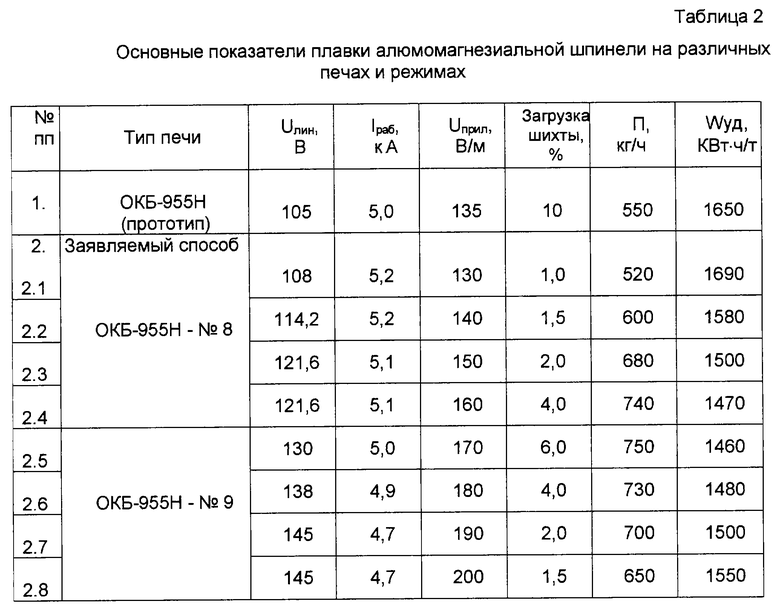

Данные о режимах плавки (линейное напряжения Uлин, рабочий ток Iраб, приложенное к расплаву напряжение Uприл, режим загрузки шихты), а также основные показатели процесса плавки (общая производительность П и удельные энергозатраты Wуд) приведены в табл. 1 и 2. В табл. 1 приведены данные по плавке глинозема, а в табл. 2 - по плавке смеси глинозема и окиси магния (алюмомагнезиальной шпинели).

Аналогичные зависимости производительности процесса плавки и расхода энергии были получены при плавке других огнеупорных материалов на основе глинозема: муллита, бадделеито-корунда.

При проведении плавки при приложенном напряжения менее 150 В/м и загрузке порциями менее 2% плавка шла на "короткой дуге" медленно, частые загрузки небольшими порциями приводили к колебанию режима Это не позволило получить производительность более 750 кг/ч и электроэнергозатраты менее 1400 кВт•ч/т.

При проведении плавки при приложенном напряжения более 190 В/м и редких загрузках порциями более 6% процесс плавки глинозема протекал на "длинной дуге", часто открытой, что приводило к низкой производительности (менее 750 кг/ч) и повышенному расходу электроэнергии (более 1400 кВт•ч/т).

При проведении плавки глинозема при приложенном напряжения в диапазоне 150-190 В/м и загрузке шихты одинаковыми порциями величиной 2-6% от общего количества загружаемого материала через равные промежутки времени процесс плавки шел на "средней дуге", постоянно закрытой шихтой, что и обеспечило высокую производительность и низкие энергозатраты.

Таким образом, как показали проведенные испытания, только заявляемый диапазон величин прикладываемого к расплаву напряжения в сочетании с режимом загрузки шихты обеспечивают получение плавленых материалов на основе глинозема при большой производительности и низких энергозатратах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электротехнического периклаза | 2003 |

|

RU2224728C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 1999 |

|

RU2152915C1 |

| ОГНЕУПОРНАЯ МАССА | 1997 |

|

RU2116277C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО ПЕРИКЛАЗА | 2001 |

|

RU2188807C1 |

| ПЛАЗМЕННО-ДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА ДЛЯ ПЛАВКИ ОКСИДНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2151987C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1996 |

|

RU2098385C1 |

| ЭЛЕКТРОКОРУНД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2347766C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ КЕРАМИКИ | 2001 |

|

RU2198860C2 |

| ОГНЕУПОРНАЯ МАССА | 1997 |

|

RU2116989C1 |

Изобретение относится к огнеупорной промышленности, а именно к способам получения электрокорунда и других плавленых материалов на основе глинозема (муллита, бадделеито-корунда, алюмомагнезиальной шпинели и др.) путем плавки в электродуговых печах глиноземсодержащих материалов, которые используются для производства высококачественных огнеупоров. Плавленые огнеупорные материалы на основе глинозема получают плавлением глиноземсодержащего материала, загружаемого в печь порциями через равные промежутки времени, с последующим охлаждением и разделкой блока, при этом плавление материала осуществляют, приложив 150-190 В линейного напряжения на один метр расплава между осями электродов, а загрузку осуществляют равными порциями величиной 2-6% от общего количества загружаемого материала. Изобретение позволяет увеличить производительность процесса плавки и снизить удельные энергозатраты при плавке на блок глиноземсодержащего сырья при получении плавленых огнеупорных материалов. 2 табл.

Способ получения плавленых огнеупорных материалов на основе глинозема, включающий дозированную загрузку через равные промежутки времени глиноземсодержащего материала в печь, плавление его с последующим охлаждением и разделкой блока, отличающийся тем, что плавление материала осуществляют, приложив 150-190 В линейного напряжения на 1 м расплава между осями электродов, а загрузку осуществляют равными порциями величиной 2-6% от общего количества загружаемого материала.

| СПОСОБ ПОЛУЧЕНИЯ НОРМАЛЬНОГО ЭЛЕКТРОКОРУНДА | 2000 |

|

RU2171225C1 |

| Способ выплавки нормального электрокорунда | 1988 |

|

SU1534003A1 |

| Способ получения нормального электрокорунда | 1989 |

|

SU1713889A1 |

| Способ получения электрокорунда | 1977 |

|

SU675037A1 |

| US 3908002 A, 23.09.1975 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЛИ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ ИЗ КОМПОЗИТА НА ОСНОВЕ КАРБИДА | 2005 |

|

RU2319580C2 |

| ВПТ5ФВад а:ш::;:пит; | 0 |

|

SU395925A1 |

| DE 3408952 A1, 12.12.1985. | |||

Авторы

Даты

2003-05-27—Публикация

2002-05-07—Подача