.Изобретение относится к металлургии, в частности к устройствам для продувки высокотемпературных распл-а- вов.

Цель изобретения - повышение производительности печи путем обеспечения надежности кислородной конверсии природного газа.

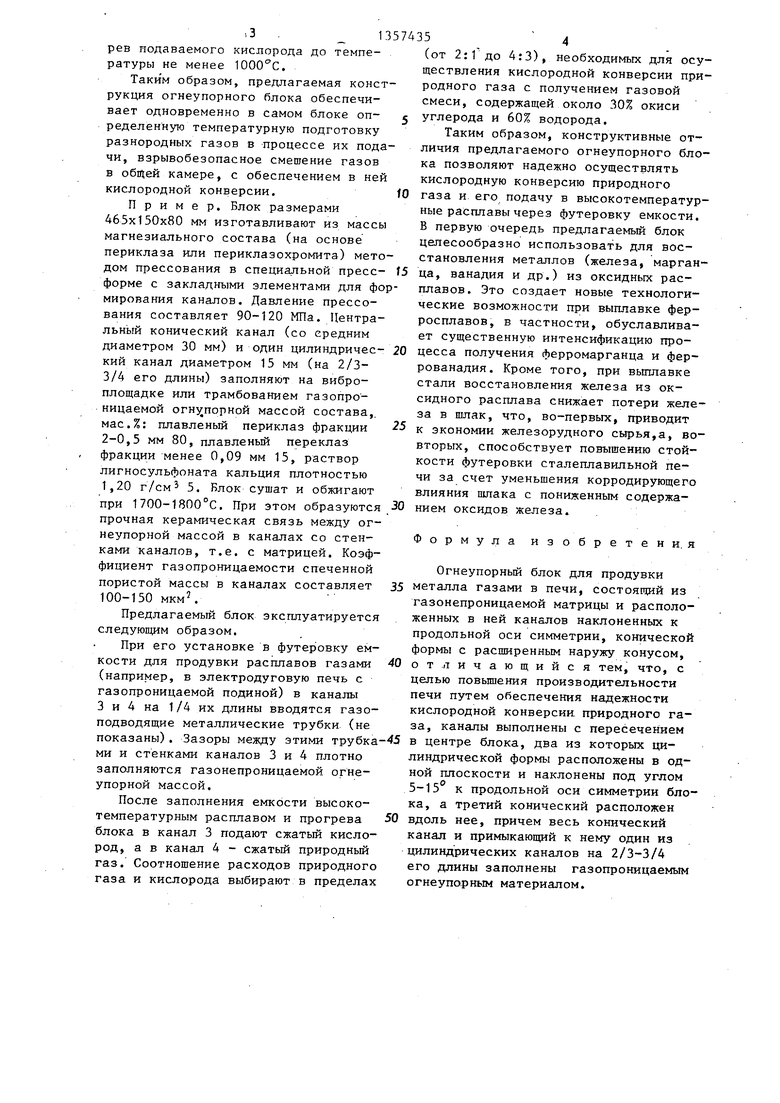

На чертеже изображен огнеупорный блок, продольный разрез.

Огнеупорный блок содержит плотную огнеупорную матрицу 1 и газоведущие каналы 2 - 4. Их оси расположены в плоскости продольной симметрии блока и пересекаются в его центре. Каналы 3 и 4 имеют форму цилиндров, оси которых наклонены под углом 5-15 к продольной оси симметрии параллелепипеда, а вдоль нее располагается канал 2 в форме усеченного конуса, расиги- ряющегося наружу. Весь конический канал 2 и примыкающая к нему часть канала 3 на 2/3-3/4 его длины (L) заполнены газопроницаемой огнеупорной пористой массой 5, прочно связанной с матрицей 1,

Выполнение подающего канала в виде двух каналов, переходящих в кону

совидный канал, обеспечивает одновре- 30 выходит за его пределы,т.е. в расменную подачу кислорода и природного газа в заданном соотношении для получения восстановительной газовой смеси, содержащей около 30% окиси углерода и 60% водорода.

Проходя по каналу, большая часть которого заполнена газопроницаемой массой, кислород успевает нагреться до температуры/./1000 С, что ускоряет последующую конверсию природного газа, а также исключает образование взрывоопасной смеси.

Проходя по полому каналу, природ- ньй газ не успевает нагреться до /- 500°С, благодаря чему исключается его термическое разложение, т.е. выделение сажистого углерода.

Попадая в конический канал, заполненный газопроницаемой массой, природный газ и кислород взаимодейст- ByioT между собой. Здесь идет процесс кислородной конверсии природного газа без выделения сажистого углерода. Продукты этой конверсии: окись углерода и водород - через конический канал подаются в расплав. Расширяющаяся наружу коническая форма канала обеспечивает минимальное сопротивле0

5

0

ние течению газов с учетом их нагрева.

Благодаря тому, что природный газ и кислород подводятся в зону реакции раздельно и при оптимальных температурах, а их взаимодействие протекает в узких порах между зернами огнеупорной массы, исключается возможность взрывов, приводящих к разрушению блока. Его прочность обеспечивается и той конструктивной особенностью, что наиболее ослабленная область пересечения осей каналов располагается в самом центре плотной огнеупорной матрицы,

Указанный интервал углов наклона осей и шиндрических каналов является оптимальным и обусловлен следующим. Если угол встречи потоков кислорода и природного, газа превышает 30° (т.е. 15 + 15), их химическое взаимодействие локализуется в узкой зоне, которая разогревается до и выше, 5 что приводит к быстрому разрушению блока. Если же угол встречи указанных потоков менее 10 .(т.е. 5+5 ), зона их взаимодействия растягивается на всю длину конического канала и

плав, что нежелательно, так как газы взаимодействуют с расплавом отдельно. Когда же углы наклона осей цилиндрических каналов к- оси блока находятся в пределах 5 - 15° (т.е. угол встречи потоков, кислорода и природного газа в пределах 10 - 30°), зона их взаимодействия рассредотачивается по длине конического канала, но не выходит в расплав.

Указанные расплавы заполнения каналов пористой огнеупорной массой являются оптимальными. Если длина

заполненной части менее 2/3 длины канала, то, проходящий по нему кислород, не успевает нагреться до температуры , необходимой для зф- фективного протекания процесса конверсии. Если же длина заполненной части больше 3/4 длины канала, то менее 1/4 его длины, оставшейся свободной, оказывается недостаточно для осуществления надежного уплотнения

между стенками канала и вводимой в него кислородподводящей тр.убкой. Кога газопроницаемой массой заполнено от 2/3 до 3/4 длины канала, достигается надежное его уплотнение и нагрев подаваемого кислорода до температуры не менее .

Таким образом, предлагаемая конструкция огнеупорного блока обеспечивает одновременно в самом блоке определенную температурную подготовку разнородных газов в процессе их подачи, взрывобезопасное смешение газов в общей камере, с обеспечением в ней кислородной конверсии.

Пример. Блок размерами 465x150x80 мм изготавливают из массы магнезиального состава (на основе периклаза или периклазохромита) мето25

дом прессования в специальной пресс- f5 ца, ванадия и др.) из оксидных рае- форме с закладными элементами для формирования каналов. Давление прессования составляет 90-120 МПа. Центральный конический канал (со средним диаметром 30 мм) и один цилиндричес- 20 кий канал диаметром 15 мм (на 2/3- 3/4 его длины) заполняют на виброплощадке или трамбованием газопроницаемой огн порной массой состава,. мас.%: плавленый периклаз фракции 2-0,5 мм 80, плавленый переклаз фракции менее 0,09 мм 15, раствор лигносульфоната кальция плотностью 1,20 г/см 5. Блок сушат и обжигают при 1700-1800°С. При этом образуются прочная керамическая связь между огнеупорной массой в каналах со стенками каналов, т.е. с матрицей. Коэффициент газопроницаемости спеченной пористой массы в каналах составляет 100-150 мкм .

Предлагаемый блок эксплуатируется следующим образом.

При его установке в футеровку емкости для продувки расплавов газами (например, в электродуговую печь с газопроницаемой подиной) в каналы 3 и 4 на 1/4 их длины вводятся газо- подводящие металлические трубки (не

плавов. Это создает новые технологические возможности при выплавке ферросплавов, в частности, обуславливает существенную интенсификацию процесса получения ферромарганца и феррованадия. Кроме того, при выплавке стали восстановления железа из оксидного расплава снижает потери желе за в шлак, что, во-первых, приводит к экономии железорудного сырья,а, во вторых, способствует повышению стойкости футеровки сталеплавильной печи за счет уменьшения корродирующего влияния шлака с пониженным содержанием оксидов железа.

Формула изобретен и. я

Огнеупорный блок для продувки 35 металла газами в печи, состоящий из газонепроницаемой матрицы и расположенных в ней каналов наклоненных к продольной оси симметрии, конической формы с расширенным наружу конусом, отличающийся тем, что, с целью повьшеиия производительности печи путем обеспечения надежности кислородной конверсии природного газа, каналы выполнены с пересечением

30

40

показаны). Зазоры между этими трубка-45 в центре блока, два из которых цими и стенками каналов 3 и 4 плотно заполняются газонепроницаемой огнеупорной массой.

После заполнения емкости высокотемпературным расплавом и прогрева блока в канал 3 подают сжатый кислород, а в канал 4 - сжатый природньй газ. Соотношение расходов природного газа и кислорода выбирают в пределах

Сот 2:1 до 4:3), необходимых для осуществления кислородной конверсии природного газа с получением газовой смеси, содержащей около 30% окиси углерода и 60% водорода.

Таким образом, конструктивные отличия предлагаемого огнеупорного блока позволяют надежно осуществлять кислородную конверсию природного газа и его подачу в высокотемпературные расплавы через футеровку емкости. В первую очередь предлагаемый блок целесообразно использовать для восстановления металлов (железа, марган

ца, ванадия и др.) из оксидных рае-

плавов. Это создает новые технологические возможности при выплавке ферросплавов, в частности, обуславливает существенную интенсификацию процесса получения ферромарганца и феррованадия. Кроме того, при выплавке стали восстановления железа из оксидного расплава снижает потери железа в шлак, что, во-первых, приводит к экономии железорудного сырья,а, во- вторых, способствует повышению стойкости футеровки сталеплавильной печи за счет уменьшения корродирующего влияния шлака с пониженным содержанием оксидов железа.

Формула изобретен и. я

Огнеупорный блок для продувки металла газами в печи, состоящий из газонепроницаемой матрицы и расположенных в ней каналов наклоненных к продольной оси симметрии, конической формы с расширенным наружу конусом, отличающийся тем, что, с целью повьшеиия производительности печи путем обеспечения надежности кислородной конверсии природного газа, каналы выполнены с пересечением

линдрической формы расположены в одной плоскости и наклонены под углом 5-15° к продольной оси симметрии блока, а третий конический расположен вдоль нее, причем весь конический канал и примыкающий к нему один из цилиндрических каналов на 2/3-3/4 его длины заполнены газопроницаемым огнеупорным материалом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА | 1993 |

|

RU2066690C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И СПЛАВОВ | 1989 |

|

RU1716790C |

| КОНСТРУКЦИЯ ДНИЩА ИЛИ СТЕНОК МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 1991 |

|

RU2087252C1 |

| Фурма для донной продувки расплава металла и способ ее изготовления | 1990 |

|

SU1717641A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВЫХ СТАЛЕПЛАВИЛЬНЫХ ПЕЧАХ И ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2116356C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295574C2 |

| СПОСОБ ПРОДУВКИ МЕТАЛЛА В ВАННЕ ПОДОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2004 |

|

RU2265063C1 |

| Способ обеднения расплава шлака, содержащего железо и цветные металлы | 2022 |

|

RU2783094C1 |

| Огнеупорная газопроницаемая кладка | 1979 |

|

SU865524A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ И МАРТЕНОВСКАЯ ПЕЧЬ | 2005 |

|

RU2299246C1 |

Изобретение относится к металлургии, в частности к устройствам для продувки высокотемпературных расплавов. Цель изобретения -.повышение производительности печи путем обеспечения надежности кислородной конверсии природного газа. В огнеупорном блоке, выполненном из газонепроницаемого материала и имеющем наклоненные к продольной оси симметрии каналы, сочетающие участки цилиндрической и конической формы с расши- ряюпщмся наружу конусом, каналы выполнены пересекаемыми в центре блока. Два из них, цилиндрической формы, расположены в одной плоскости и наклонены под углом 5-15° к продольной оси симметрии блока, а третий, конический, расположен вдоль нее. При этом конический канал и примыкающая к нему часть одного цилиндрического канала на 2/3-3/4 его длины заполнены газопроницаемым огнеупорным материалом. 1 ил.. о (Л со сд со СП

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ МЕТАЛЛА | 0 |

|

SU349729A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Фурма для газоокислородной продувки металла | 1976 |

|

SU617479A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Фурма | 1971 |

|

SU380717A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-12-07—Публикация

1986-05-26—Подача