(54) ФУРМА ДЛЯ ГАЗОКИСЛОРОДНОЙ ПРОДУВКИ

МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Фурма для донной продувки металла | 1982 |

|

SU1067054A1 |

| Фурма для донной продувки металла | 1980 |

|

SU943293A1 |

| Способ передела чугуна в конвертере | 1981 |

|

SU1024509A1 |

| Устройство для глубинной продувки расплава | 1981 |

|

SU945183A1 |

| Кислородная фурма | 1981 |

|

SU1002365A1 |

| Фурма для донной продувки металла | 1982 |

|

SU1046292A1 |

| Устройство для продувки металла | 1976 |

|

SU618418A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВЫХ СТАЛЕПЛАВИЛЬНЫХ ПЕЧАХ И ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2116356C1 |

| Фурма для глубинной продувки металла | 1976 |

|

SU632730A1 |

| Мартеновская печь | 1983 |

|

SU1164275A1 |

1

Изобретение относится к области черной металлурши, конкретно к устройствам для ьродувки металла, и может быть использовано в конверторных цехах металлургических заводов.

Известны устройства для донной продувки металла, состоящие из концентрически расположен1 ых металлических трубок, в зазор между которыми подают защитный уг;1еводородсодержащий реагент 1.

Наиболее близкой к изобретению по технической с щпости н достигаемому результату является фурма для донной иродувки металла, состояидая из двух концентрично расположенных труб, по центральной из которых с закрепленным на ней снаружи концентрическим пористым огнеупорным блоком подают окислительный газ, а по зазору между трубами - защитпый газ 2.

Для достил ения эффективного охлаждения центральной металлической трубы за счет экранирования последней завесой пузырьков f-аза и его эндотермического разложения необходимо применение высоких рас, ходов углеводородсодержащего газа (5- 10% от расхода кнслорода), так как в противном случае не обеспечивается высокая стойкость фурмы. Это нрнводнт к качества получаемой стали.

Целью изобретения является повышение качества выплавляемой стали.

Л доставленная цель достигается тем, что не1ггральная труба заглублена в тело пористого блока так, что отношенне величины заглубления к диаметру трубы составляет 1-5.

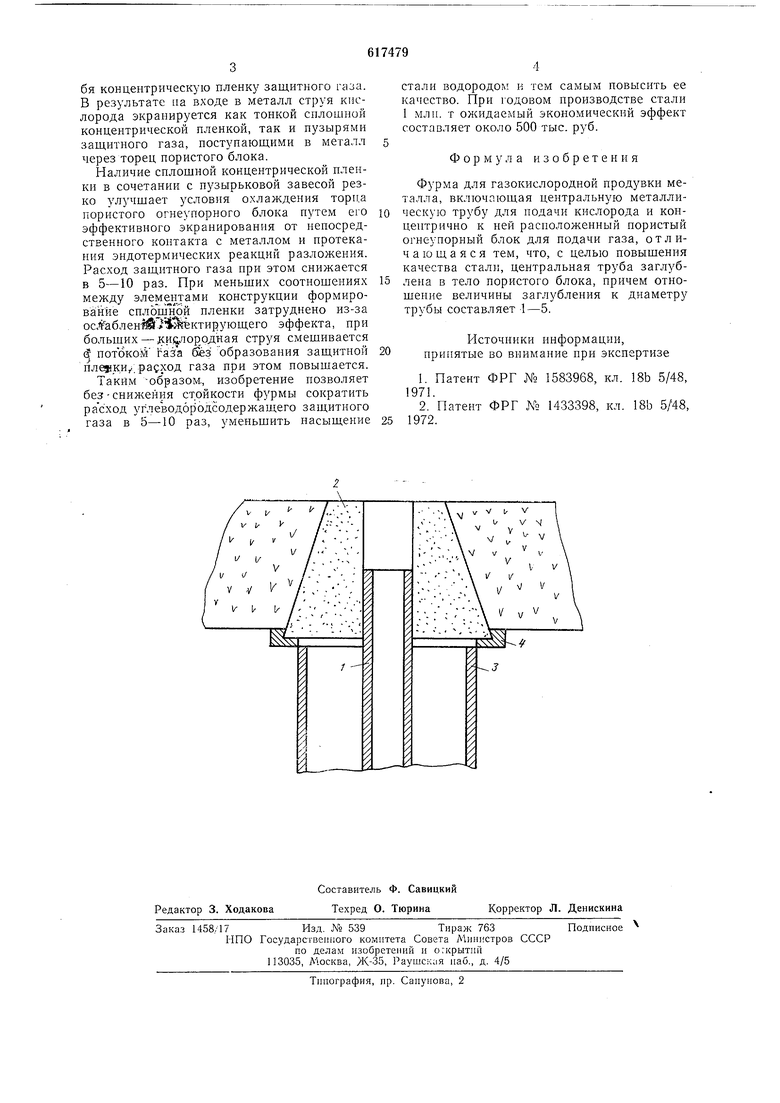

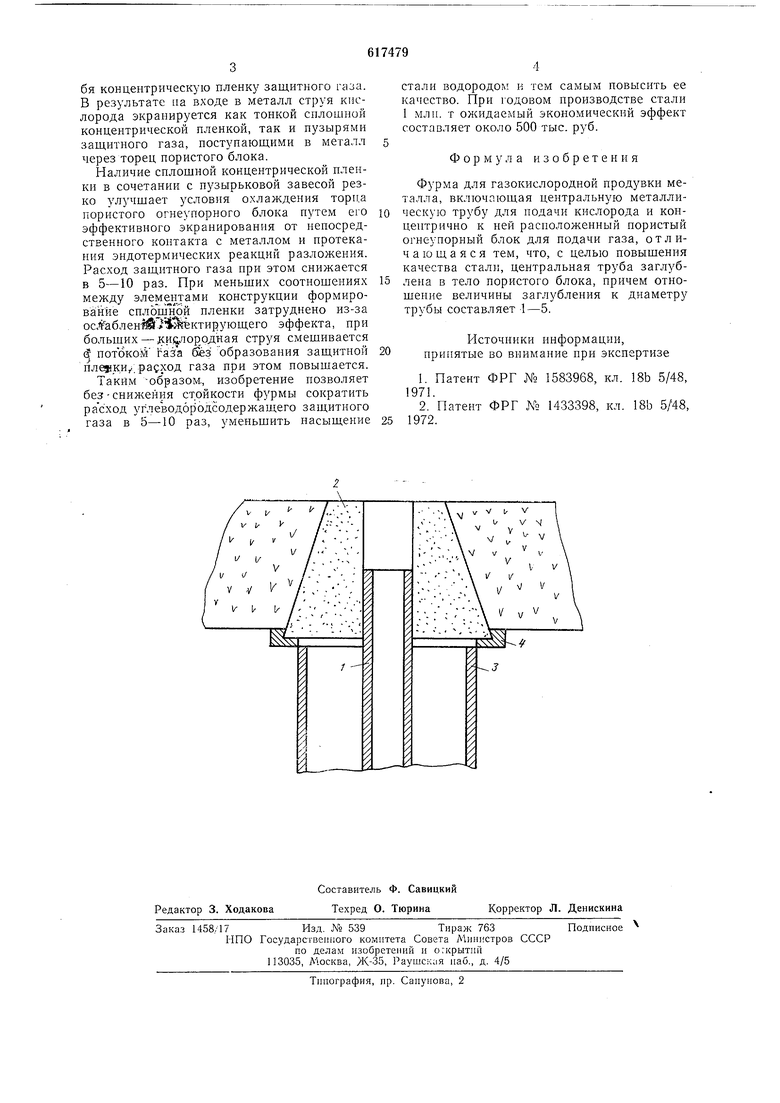

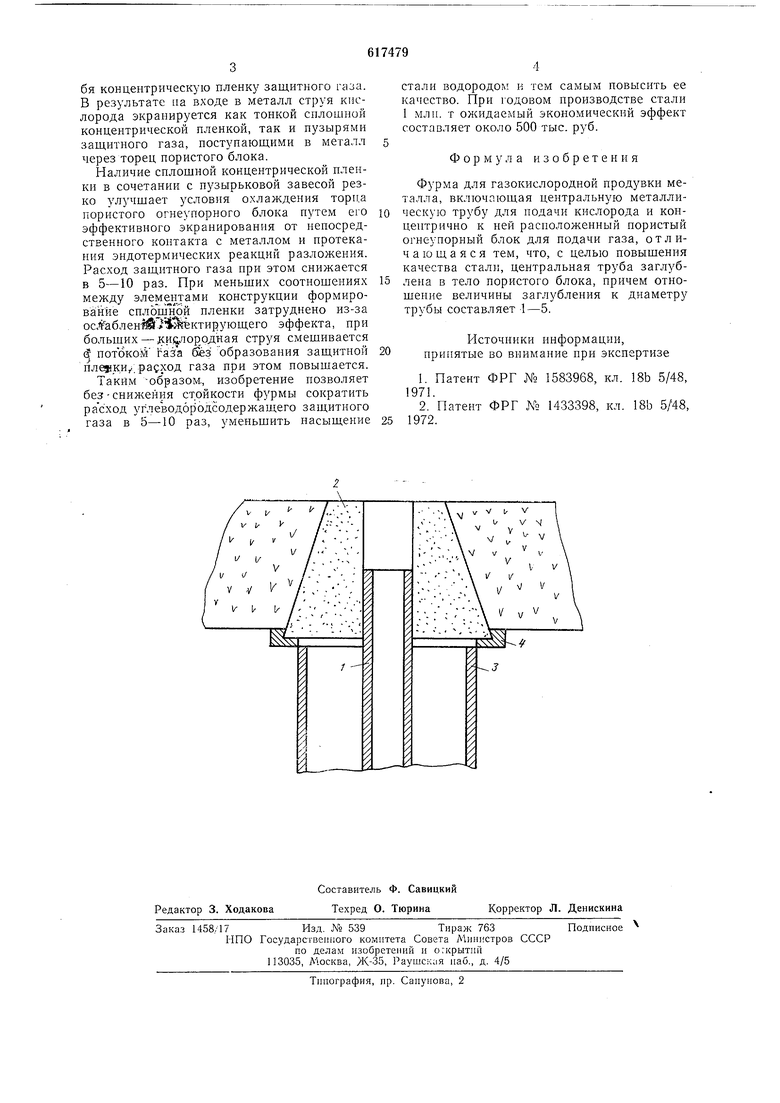

На чертеже изображена предлагаемая фурма.

Ио центральной металлической трубе 1 в расплав подают рафинирующий газ. Иа трубе 1 жестко закреплен пористый огнеупорный блок 2, к которому по трубе 3 подводят защитный газ. Блок 2 закреплен на трубе 3 с помощью оправки 4. Цептральиая металлическая труба 1 заглублена в тело блока 2 так, что отношение велнчины заглубления к диаметру трубы составляет I-5 (в зависимости от диаметра нор огнеуиора). Струя кислорода, проходя участок заглубления, эжектнрует часть защитного газа через поры блока, соприкасающиеся с участком заглубления, и создает вокруг себя концентрическую пленку защитного газа. В результате на входе в металл струя кислорода экранируется как тонкой сплошной концентрической пленкой, так и пузырями защитного газа, поступающими в металл через торец пористого блока.

Наличие сплощной концентрической пленки в сочетании с пузырьковой завесой резко улучщает условия охлаждения торца пористого огнеупорного блока путем его эффективного экранирования от непосредственного контакта с металлом и протекания эндотермических реакций разложения. Расход защитного газа при этом снижается в 5-10 раз. При меньших соотнощениях между элеме1|тами конструкции формирование сплон}н6й пленки затруднено из-за ос,#абленМ 6ктирующего эффекта, при больших - cиfi,лop oднaя струя смещивается S нотокой газа без Образования защитной пленки,., расход газа при этом повышается.

Таким -образом., изобретение позволяет без снижения стойкости фурмы сократить расход углеводородсодержащего защитного газа в 5-10 раз, уменьшить насыщение

стали водородом и тем самым повысить ее качество. При годовом производстве стали 1 млн. т ожидаемый экономический эффект составляет около 500 тыс. руб.

Формула изобретения

Фурма для газокислородной продувки металла, включающая центральную металлическую трубу для подачи кислорода и концентр ично к ней расноложенный пористый огнеупорный блок для подачи газа, отличающаяся тем, что, с целью повыщения качества стали, центральная труба заглублена в тело пористого блока, причем отношение величины заглубления к диаметру трубы составляет 1-5.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1978-07-30—Публикация

1976-06-28—Подача