Изобретение относится к оборудованию для локальной электрохимической обработки, в частности наружных поверхностей деталей типа втулок.

Цель изобретения - автоматизация процесса и снижение потерь от брака.

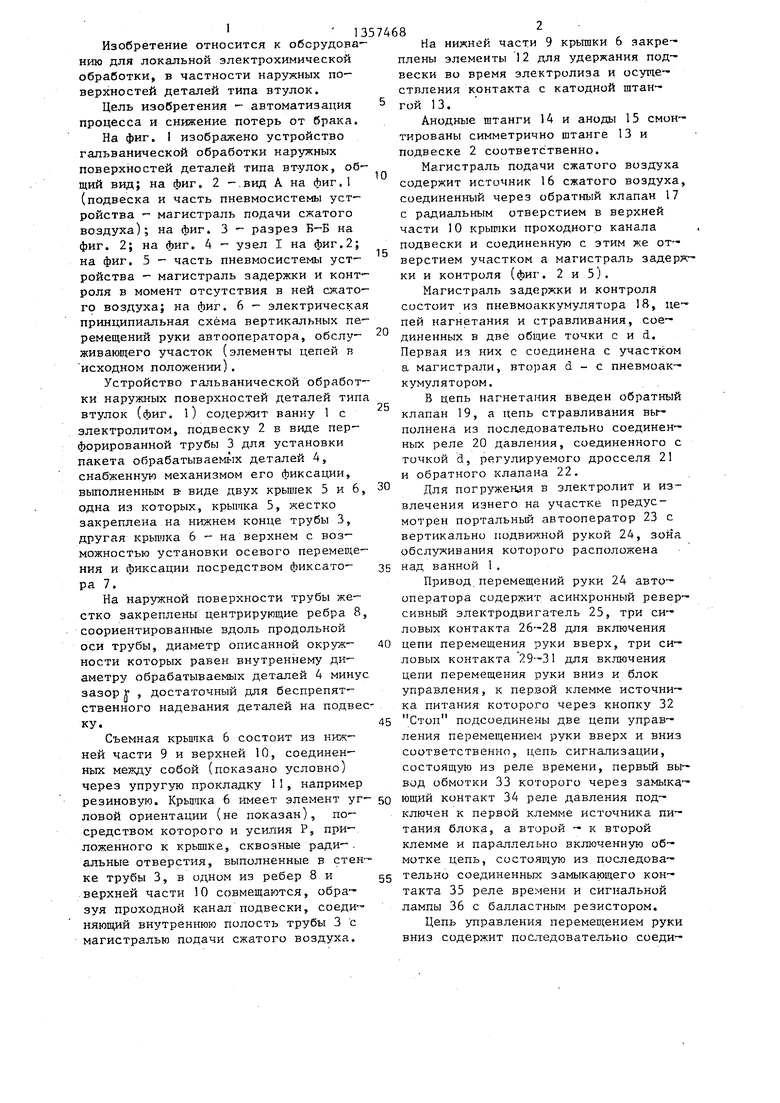

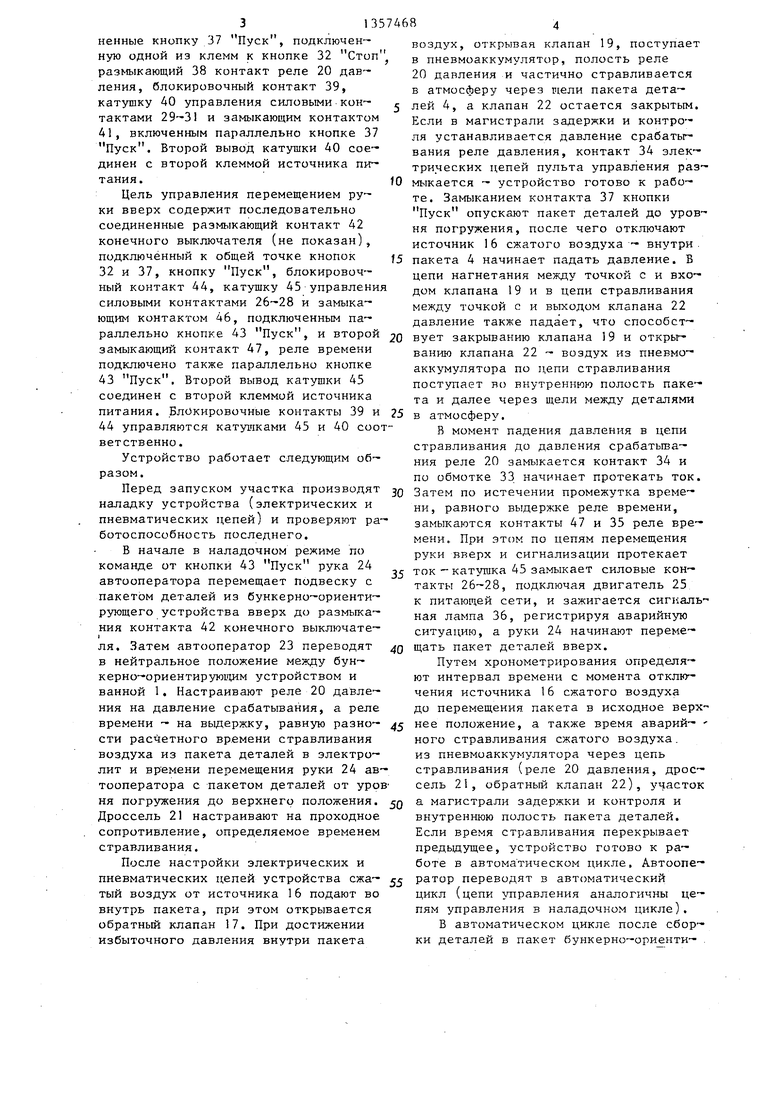

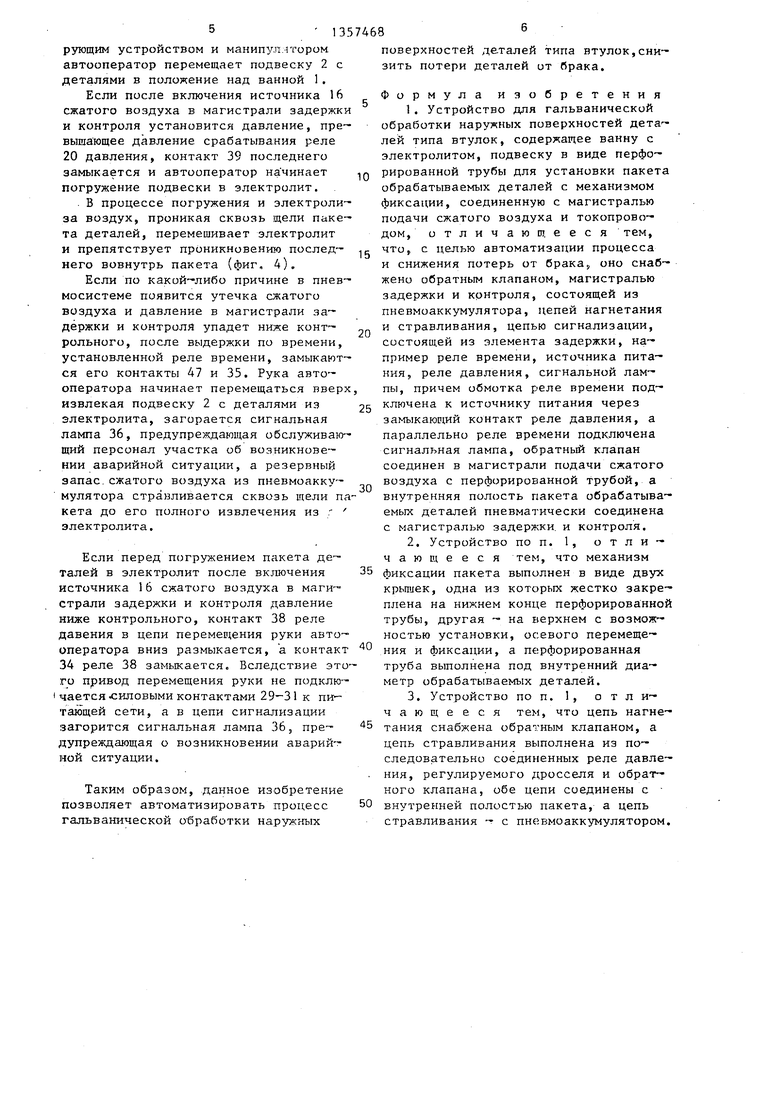

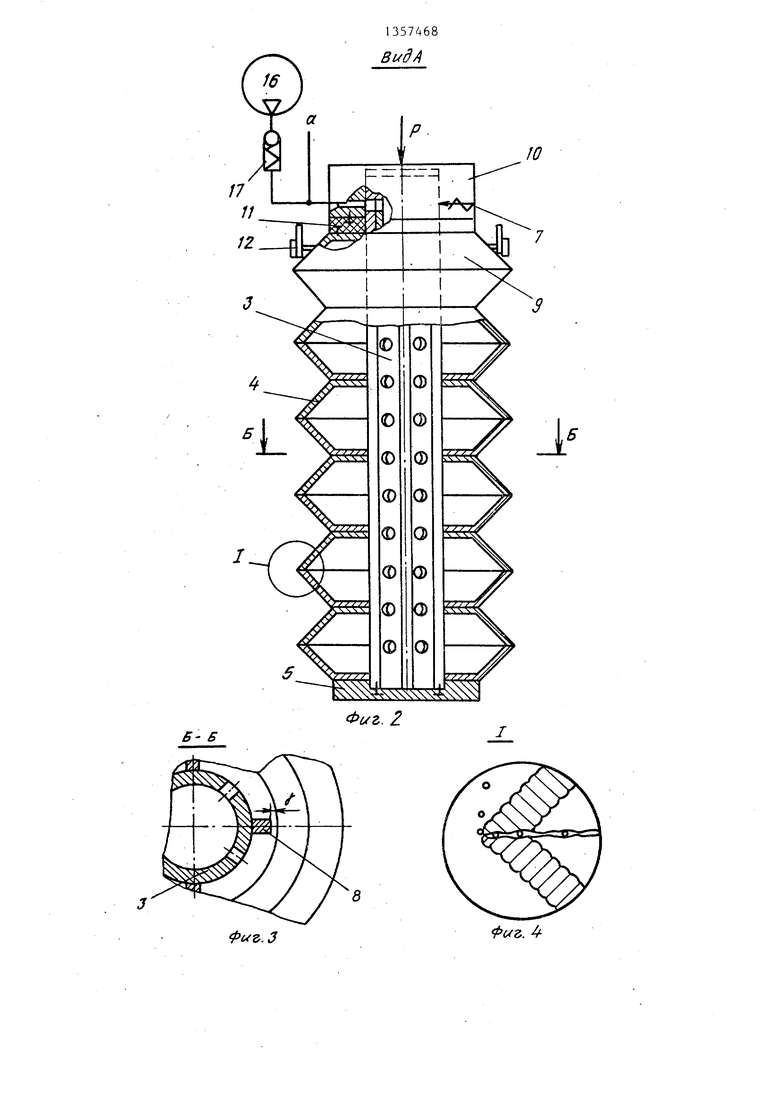

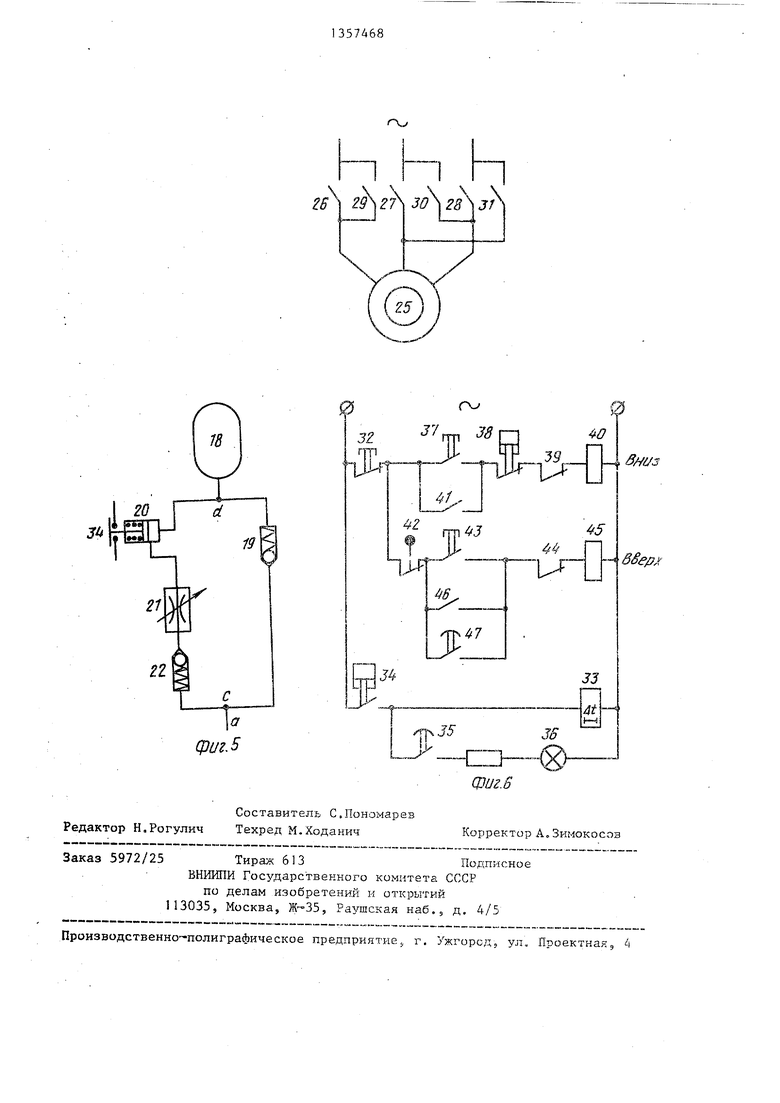

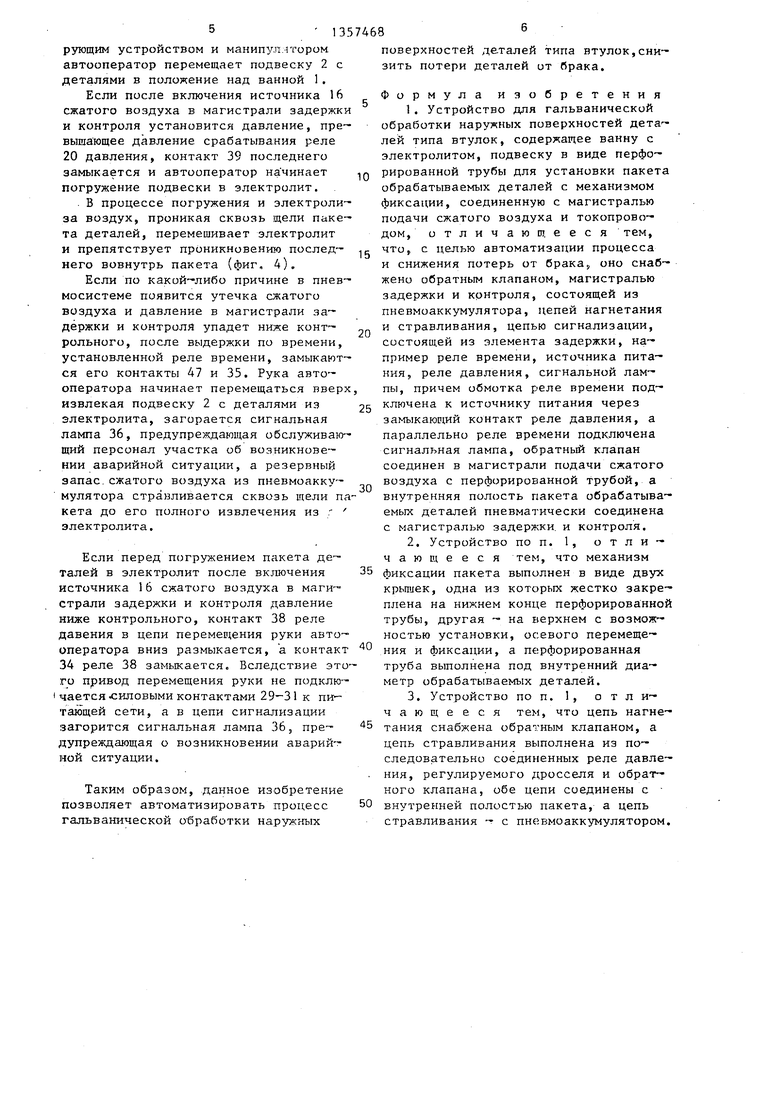

На фиг. 1 изображено устройство гальванической обработки наружных поверхностей деталей типа втулок, общий вид; на фиг. 2 -.вид А на фиг,1 (подвеска и часть пневмосистемы устройства - магистраль подачи сжатого воздуха); на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - узел I на фиг.2; на фиг. 5 - часть пневмосистемы устройства - магистраль задержки и контроля в момент отсутствия в ней сжатого воздуха; на фиг. 6 - электрическая принципиальная схема вертикальных перемещений руки автооператора, обслуживающего участок (элементы цепей в исходном положении).

Устройство гальванической обработки наружных поверхностей деталей типа втулок (фиг. О содержит ванну 1 с электролитом, подвеску 2 в виде перфорированной трубы 3 для установки пакета обрабатываемь1х деталей 4, снабженную механизмом его фиксации, вьшолненным в- виде двух крышек 5 и 6, одна из которых, крышка 5, жестко закреплена на нижнем конце трубы 3, другая крышка 6 - на верхнем с возможностью установки осевого перемеп;е- НИН и фиксации посредством фиксатора 7.

На наружной поверхности трубы жестко закреплены центрирующие ребра 8, соориентированные вдоль продольной оси трубы, диаметр описанной окружности которых равен внутреннему диаметру обрабатываемых деталей 4 минус зазор у , достаточный для беспрепятственного надевания деталей на подвеску.

Сьемная крьапка 6 состоит из нижней части 9 и верхней 10, соединенных между собой (показано условно) через упругую прокладку 1, например

резиновую. Крыгака 6 имеет элемент уг- 50 ющий контакт 34 реле давления под-

ловой ориентации (не показан), посредством которого и усилия Р, приложенного к крьшже, сквозные ради- , альные отверстия, выполненные в стен ке трубы 3, в одном из ребер В и верхней части 10 совмещаются, образуя проходной канал подвески, соединяющий внутреннюю полость трубы 3 с магистралью подачи сжатого воздуха.

ключен к первой клемме источника пи тания блока, а второй - к второй клемме и параллельно включенную обмотке цепь, состоящую из последова- 55 тельно соединенных замыкающего контакта 35 реле времени и сигнальной лампы 36 с балластным резистором.

Цепь управления перемещением рук вниз содержит последовательно соеди

57468

10

15

20

25

На нижней части 9 крышки 6 закреплены элементы 12 для удержания подвески во время электролиза и осуществления контакта с катодной штангой 13.

Анодные штанги 14 и аноды 15 смонтированы симметрично штанге 13 и подвеске 2 соответственно.

Магистраль подачи сжатого воздуха содержит источник 16 сжатого воздуха, соединенный через обратный клапан 17 с радиальным отверстием в верхней части 10 крышки проходного канала , подвески и соединенную с этим же отверстием участком а магистраль задержки и контроля (фиг. 2 и 5).

Магистраль задержки и контроля состоит из пневмоаккумулятора 18, цепей нагнетания и стравливания, соединенных в две общие точки сии. Первая из них с соединена с участком а магистрали, вторая d - с пневмоак- кумулятором.

В цепь нагнетания введен обратный клапан 19, а цепь стравливания выполнена из последовательно соединенных реле 20 давления, соединенного с точкой d, регулируемого дросселя 21 и обратного клапана 22.

Для погружения в электролит и извлечения изнего на участке предусмотрен портальньй автооператор 23 с вертикально подвижной рукой 24, зона обслуживания которого расположена 35 над ванной 1,

Привод,перемещений руки 24 автооператора содержит асинхронный реверсивный электродвигатель 25, три силовых контакта 26-28 для включения 40 цепи перемещения руки вверх, три силовых контакта 29-31 для включения цепи перемещения руки вниз и блок управления, к первой клемме источника питания которого через кнопку 32 45 Стоп подсоединены две цепи управления перемещением руки вверх и вниз соответственно, цепь сигнализации, состоящую из реле времени, первый вывод обмотки 33 которого через замыка-

30

ключен к первой клемме источника питания блока, а второй - к второй клемме и параллельно включенную обмотке цепь, состоящую из последова- тельно соединенных замыкающего контакта 35 реле времени и сигнальной лампы 36 с балластным резистором.

Цепь управления перемещением руки вниз содержит последовательно соединенные кнопку 37 Пуск, подключенную одной из клемм к кнопке 32 Стоп разьп кающий 38 контакт реле 20 давления, блокировочный контакт 39, катушку 40 управления силовыми кон- тактами 29-31 и замыкающим контактом 41, включенным параллельно кнопке 37 Пуск. Второй вывод катушки 40 соединен с второй клеммой источника питания.

Цель управления перемещением руки вверх содержит последовательно соединенные размыкающий контакт 42 конечного выключателя (не показан), подключённый к общей точке кнопок 32 и 37, кнопку Пуск, блокировочный контакт 44, катушку 45 управлени силовыми контактами 26-28 и замыкающим контактом 46, подключенным параллельно кнопке 43 Пуск, и второй замыкающий контакт 47, реле времени подключено также параллельно кнопке

, Второй вывод катушки 45 соединен с второй клеммой источника питания. Блокировочные контакты 39 и

44управляются катугчками 45 и 40 сооветственно.

Устройство работает следующим образом.

Перед запуском участка производят наладку устройства (электрических и пневматических цепей) и проверяют работоспособность последнего.

В начале в наладочном режиме по команде от кнопки 43 Пуск рука 24 автооператора перемещает подвеску с пакетом деталей из бункерно-ориентирующего устройства вверх до размыкания контакта 42 конечного выключателя. Затем автооператор 23 переводят в нейтральное положение между бункерно-ориентируюищм устройством и ванной 1. Настраивают реле 20 давления на давление срабатывания, а реле времени - на выдержку, равную разно- сти расчетного времени стравливания воздуха из пакета деталей в электролит и времени перемещения руки 24 ав тооператора с пакетом деталей от уро ня погружения до верхнего положения. Дроссель 21 настраивают на проходное сопротивление, определяемое временем стравливания.

После настройки электрических и пневматических цепей устройства ежа- тый воздух от источника 16 подают во внутрь пакета, при этом открывается обратный клапан 17. При достижении избыточного давления внутри пакета

5 0

5

о

Q 5

5

воздух, открывая клапан 19, поступает в пневмоаккумулятор, полость реле 20 давления и частично стравливается в атмосферу через щели пакета деталей 4, а клапан 22 остается закрытым. Если в магистрали задержки и контроля устанавливается давление срабатывания реле давления, контакт 34 электрических цепей пульта управления размыкается - устройство готово к работе. Замыканием контакта 37 кнопки Пуск опускают пакет деталей до уров ня погружения, после чего отключают источник 16 сжатого воздуха - внутри, пакета 4 начинает падать давление. В цепи нагнетания между точкой с и входом клапана 19 и в цепи стравливания между точкой с и выходом клапана 22 давление также падает, что способствует закрыванию клапана 19 и открыванию клапана 22 - воздух из пневмо- аккумулятора по цепи стравливания поступает во внутреннюю полость пакета и далее через щели между деталями в атмосферу.

В момент падения давления в цепи стравливания до давления срабатьша- ния реле 20 замыкается контакт 34 и по обмотке 33 начинает протекать ток. Затем по истечении промежутка времени, равного выдержке реле времени, замыкаются контакты 47 и 35 реле времени. При этом по цепям перемещения руки вверх и сигнализации протекает ток - катушка 45 замыкает силовые контакты 26-28, подключая двигатель 25 к питающей сети, и зажигается сиг -;аль ная лампа 36, регистрируя аварийную ситуацию, а руки 24 начинают перемещать пакет деталей вверх.

Путем хронометрирования определяют интервал времени с момента отключения источника 16 сжатого воздуха до перемещения пакета в исходное верХ нее положение, а также время аварий- ного стравливания сжатого воздуха. из пневмоаккумулятора через цепь стравливания (реле 20 давления, дроссель 21, обратный клапан 22), участок а магистрали задержки и контроля и внутреннюю полость пакета деталей. Если время стравливания перекрывает предьщущее, устройство готово к работе в автоматическом цикле, Автоопе- ратор переводят в автоматический цикл (цепи управления аналогичны цепям управления в наладочном цикле).

В автоматическом цикле после сборки деталей в пакет бункерно-ориенти- .

рующим устройством и манипул.-ггором автооператор перемещает подвеску 2 с деталями в положение над ванной 1.

Если после включения источника 16 сжатого воздуха в магистрали задержки и контроля установится давление, пре- выша ющее давление срабатывания реле 20 давления, контакт 39 последнего замыкается и автооператор на чинает погружение подвески в электролит.

. В процессе погружения и электроли™ за воздух, проникая сквозь щели пакета деталей, перемешивает электролит и препятствует проникновению последнего вовнутрь пакета (фиг, 4)„

Если по какой-либо причине в пнев- мосистеме появится утечка сжатого воздуха и давление в магистрали задержки и контроля упадет ниже контрольного, после выдержки по времени, установленной реле времени, замыкаются его контакты 47 и 35. Рука автооператора начинает перемещаться вверх извлекая подвеску 2 с деталями из электролита, загорается сигнальная лампа 36, предупреждающая обслуживающий персонал участка об возникновении аварийной ситуации, а резервный запас.сжатого воздуха из пневмоакку- мулятора стра}зливается сквозь щели пакета до его полн(5го извлечения из . электролита.

Если перед погружением пакета деталей в электролит после включения источника 16 сжатого воздуха в магистрали задержки и контроля давление ниже контрольного, контакт 38 реле давения в цепи перемещения руки авто- оператора вниз размыкается, а контакт 34 реле 38 замыкается. Вследствие этого привод перемещения руки не подклкз- I чается :иловыми контактами 29-31 к питающей сети, а в цепи сигнализации загорится сигнальная лампа 36, предупреждающая о возникновении аварийной ситуации.

Таким образом, данное изобретение позволяет автоматизировать процесс гальванической о бработки наружных

0

5

0

5

0

35

0

45

0

поверхностей деталей типа втулок,снизить потери деталей от брака.

Формула изобретения

1.Устройство для гальванической обработки наружных поверхностей деталей типа втулок, содержащее ванну с электролитом, подвеску в виде перфорированной трубы для установки пакета обрабатываемых деталей с механизмом фиксации, соединенную с магистралью подачи сжатого воздуха и токопрово- дом, отличают, ееся тем, что, с целью автоматизации процесса

и снижения потерь от брака;, оно снабжено обратным клапаном, магистралью задержки и крнтроля, состоящей из пневмоаккумулятора, цепей нагнетания и стравливания, цепью сигнализации, состоящей из элемента задержки, например реле времени, источника питания, реле давления, сигнальной лампы, причем обмотка реле времени подключена к источнику питания через замыкаюп1ий контакт реле давления, а параллельно реле времени подключена сигнальная лампа, обратный клапан соединен в магистрали подачи сжатого воздуха с перфорированной трубой, а внутренняя полость пакета обрабатываемых деталей пневматически соединена с магистралью задержки, и контроля.

2.Устройство по п. 1, отличающееся тем, что механизм фиксации пакета выполнен в виде двух крьшлек, одна из которых жестко закреплена на нижнем конце перфорированной трубы, другая - на верхнем с возможностью установки, осевого перемещения и фиксации, а перфорированная труба выполнена под внутренний диаметр обрабатываемых деталей.

3.Устройство по п. 1, о т л и- чающе еся тем, что цепь нагнетания снабжена обратным клапаном, а цепь стравливания выполнена из последовательно соединенных реле давления, регулируемого дросселя и обратного клапана, обе цепи соединены с внутренней полостью пакета, а цепь стравливания - с пневмоаккумулятором.

1357468

ВидА

Фиг. Z

Б- Б

I

фиг.З

Фс/г. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования давления воздуха в пневматических шинах | 1977 |

|

SU676476A1 |

| Пневмозарядная полуавтоматическая мультипликационная установка с электрогидравлическим приводом | 1962 |

|

SU151537A1 |

| РАЗБРАСЫВАТЕЛЬ ОРГАНИЧЕСКИХ УДОБРЕНИЙ | 2005 |

|

RU2289905C1 |

| Установка для получения сжатого воздуха на транспортном средстве | 1990 |

|

SU1757939A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ПАССАЖИРСКОГО СОСТАВА НА ОТСТОЙНЫХ ПУТЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2021934C1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ ОКРАСКИ ДЕТАЛЕЙ | 1972 |

|

SU326987A1 |

| Автоматическое устройство для накачивания пневматических шин (его варианты) | 1983 |

|

SU1164080A1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОПНЕВМАТИЧЕСКИМ ТОРМОЗОМ | 2010 |

|

RU2428333C1 |

| Электровоздухораспределитель тормоза железнодорожного транспортного средства | 1989 |

|

SU1652142A2 |

| Устройство для гальванического покрытия деталей | 1982 |

|

SU1082869A1 |

Изобретение относится к оборудованию для локальной электрохимической обработки. Цель изобретения - автоматизация процесса и снижение потерь от брака. Устройство содержит ванну 1 с электролитом, подвеску 2 в виде перфорированной трубы для установки пакета обрабатываемых деталей, снабженную механизмом его фиксации, выполненным в виде двух крышек. Магистраль подачи сжатого воздуха содержит источник сжатого воздуха, соединенный через обратный клапан с радиальным отверстием в верхней части крьш1- ки проходного канала подвески. Для погружения в электролит и извлечения из него с-пужит автооператор с вертикальной рукой 2i, Автоматизация процесса и снижение потерь от брака достигаются введением в данное устройство обратного клапана, магистрали задержки и контроля, цепи сигнализации . 2 3. и, ф-JiH, 6 ил. с О) с: 00 ел о: 00 . /

| Устройство для хромирования наружных поверхностей | 1983 |

|

SU1148907A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| ГАЛЬВАНИЧЕСКАЯ ПОДВЕСКА | 0 |

|

SU324310A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-12-07—Публикация

1986-06-09—Подача