Изобретение относится к обльсти нанесения электролитических покрытий с одновременным механическим воздействием на осаждаемый слой, в частности к устройствам для нане сения хромового покрытия на наружную поверхность тел вращения. Известно прижимающее устройство для электролитической обработки де талей , содержащее корпус, выполнен ный в виде пластины. Пластина имеет множество термостатических элементов , корпус которых жестко соединен с пластиной. Подвижные стерж ни термостатических элементов взаи модействуют с подпружиненными штоками, на кондах: которых размещена траверса. Прижим детали происходит при достижении определенной температуры термостатического элемента. При этом вьщвигается подвижный сте жень и, Сжимая возвратную пружину, перемещает шток с траверсой до соприкосновения ее с деталью. Такое устройство можно использовать для механического воздействия минерало керамическими брусками на слой электролитического покрытия в процессе его осаждения на поверхность iдетали, заменив траверсу минералокерамическим бруском ООднако, в случае использования такого устройства в упомянутом про цессе, оно обладает сзлщественным недостатком, заключающимся в невоз можности производить регулирование усилия прижима минералокерамическо го бруска и поверхности обрабатываемой детали, что не позволит подобрать необходимый режим механического воздействия на осаждаемый слой, например, хромового покрытия Последнее обстоятельство приведет к снижению качества хромового покрытия. Наиболее близким к изобретению по технической сущности и достигае мому результату является анодное устройство для гальванических покрытий, содержащее корпус. На корпусе установлен анододержатель, на котором неподвижно закреплен цилиндрический свинцовый анод. В теле анода и анододержателя выполнены отверстия. Устройство также содержит несколько державок, в которых неподвижно закреплены минералокерамические бруски. Длина брусков равна или больше длины 72 образующей обрабатываемой поверхности. Все державки размещены в продольных пазах, выполненных в теле анода. Часть державок установлена в пазах неподвижно, а по , крайней мере одна установлена с возможностью радиального перемещения и постоянно подпружинена к обрабатываемой поверхности. На корпусе устройства смонтирован так.же механизм для закрепления обрабатьгааемой. детали, подвода к ней технологического тока и сообщения ей вращения вокруг своей продольной оси. В исходном положении обрабатываемую деталь закрепляют концентрично аноду, а на ее тор1Ц 1 устанавливают заглушки. В результате этого образуется замкнутая полость, через которую прокачивается электролит, поступающий через отверстия в теле анода и анододержателя С2. Однако известное устройство имеет недостаточно широкие технологические возможности. Минералокерамические бруски установлены неподвизгно относительно обрабатываемой поверхности в направлении вдоль образующей. При этом протяженность поверхности ,обрабатываемой бруском, определяется длиной этого бруска. При обработке подпружиненным бруском осаадаемого слоя покрытия на длинномерных деталях, когда усилие прижима меньше усилия резания, изза дефектов формы обрабатываемой поверхности и самого бруска последний касается обрабатываемой поверхности только в двух точках. Остальные точки на обрабатываемой поверхности не подвергаются выглаживающему воздействию бруска, в силу чего чистота поверхности и плотность хрюмового покрытия неравномерны. Следовательно, такое устройство не обеспечит качественную обработку длинномерных деталей. Известное устройство не гарантирует надлежащее качество получаемого покрытия из-за отсутствия возможности регулировать усилие поджима плавающего бруска. Отсутствие регулировки не позволяет подобрать оптимальный режим выглаживания осажчаемого слоя покрытия, при котором в нем не образуется трещин и расслоений. Кроме того, установленные неподвижно в радиальном направлении

бруски срезают часть осазкдаемого покрытия, что снижает чистоту поверхности и нарушает структуру покрытия в месте среза.

Целью изобретения является расширение технологических возможностей и повьяпение качества покрытия.

Поставленная цель достигается тем, что устройство, содержащее корпус , анододержатель с анодом, механизм закрепления обрабатываемой детали и минералокерамические злементы, снабжено штангами, установленными в корпусе между анодом и механизмом закрепления обрабатываемой детали с возможностью возвратно-поступательного перемещения и поворота вокруг своих осей, механизмом регулирования усилия прижима минералокерамических элементов, выполненным в виде установленного на каждой штанге подпружиненного рычага с роликом, кулачка, установленного в корпусе с возможностью поворота вокруг оси, и фиксатора разворота кулачков на заданный угол, причем ролик закреплен на свободном конце рычага с возможностью взаимодействия с кулачком, а кулачок кинематически связан с кулачком другой штанги и с фиксатором разворота кулачков на заданный угол, а минералокерамический элемент выполнен в виде набора брусков, смонтированных на каждой штанге посредством пластинчатых пружин, расположенных на равном расстоянии одна от другой.

Кроме того, каждый брусок шарнирно установлен в индивидуальной державке, закрепленной на конце пластинчатой пружины.

Снабжение устройства штангамиj установленными в его корпусе с возможностью возвратно-поступательного перемещения, а также размещение на каждой штанге подпружиненного к поверхности вращающейся детали ми- нералокерамического элемента позволяют прикатывать осаждаемый слой покрытия в каждой точке поверхности любой протяженности, что дает возможность обрабатьшать детали любой длины, т.е. расширяет технологические возможности устройства.

Выполнение минералокерамическо-. го элемента в виде набора брусков, количество которых в наборе зависит от длины обрабатываемой детаU89074

ли, позволяет уменьшить амплитуду возвратно-поступательного перемещения штанг до величины 1,2-1,3 расстояния между соседними брусками, которое выбирается минимально возможным и, следовательно, уменьшить скорость перемещения брусков вдоль поверхности детали. Это исключает появление трещин и расслоений на

Q поверхности покрытия, т.е. гарантирует получение качественного покрытия .

Размещение штанг в корпусе устройства с возможностью поворота вок15 Pyi своих осей и монтаж брусков на штангах с помощью пластинчатых пружин позволяют влиять на величину усилия прижила брусков R обрабатываемой поверхности с помощью

„ разворота штанг. От величины усилия прижима зависит чистота наружной поверхности покрытия и его плотность по толщине.

Выполнение механизма регулирования усилия прижима в виде установленного на каждой штанге подпружиненного рычага, на свободно конце которого закреплен ролик, взаимодействующий с кулачком, размещение этого кулачка в корпусе устройства с возможностью поворота вокруг оси и снабжение его кинематической связью с кулачком другой штанги и с фиксатором разворота кулачков на требуемый угол, а также

выбор высоты каждого кулачка по

крайней мере большей величины максимального перемещения штанги позволяют одновременно развернуть обе штанги на заданный угол и зафиксировать их в этом положении, т.е. I создать требуемое усилие прижима и тем самым получить необходимые чистоту наружной поверхности и плотность покрытия по толщине, а значит добиться повышения качества обработки. Кроме того, разворот и фиксацию углового положения штанг можно производить не останавливая возвратно-поступательного перемещения штанг.

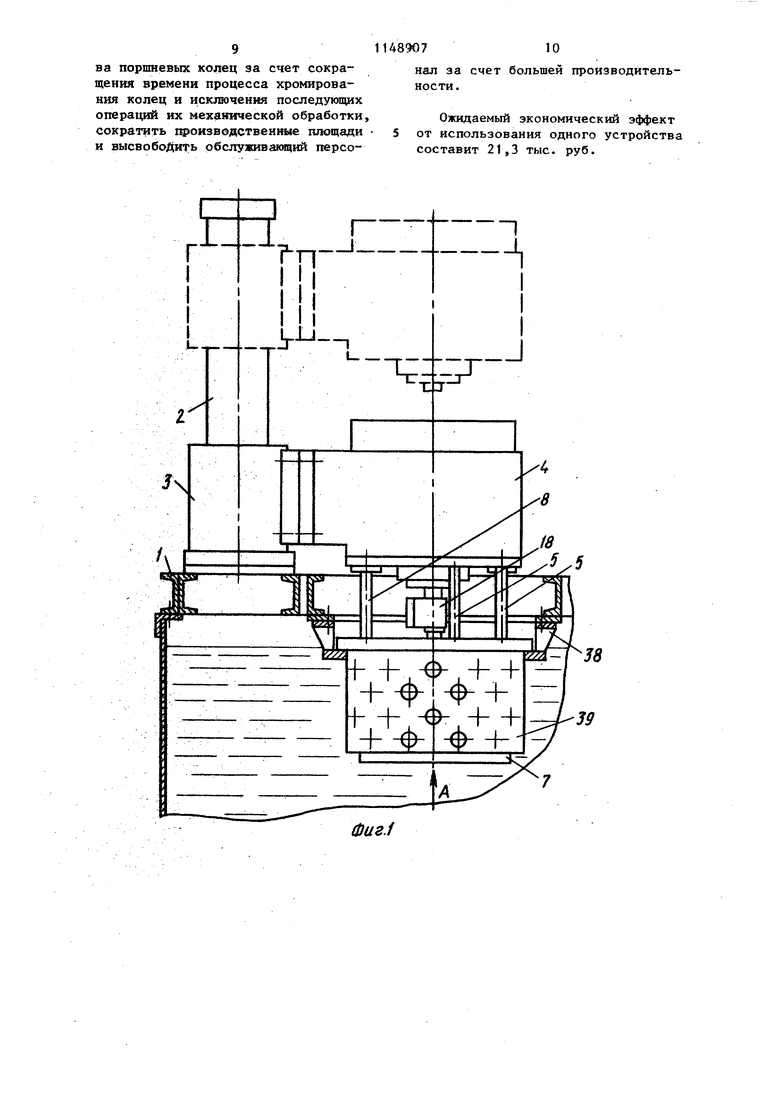

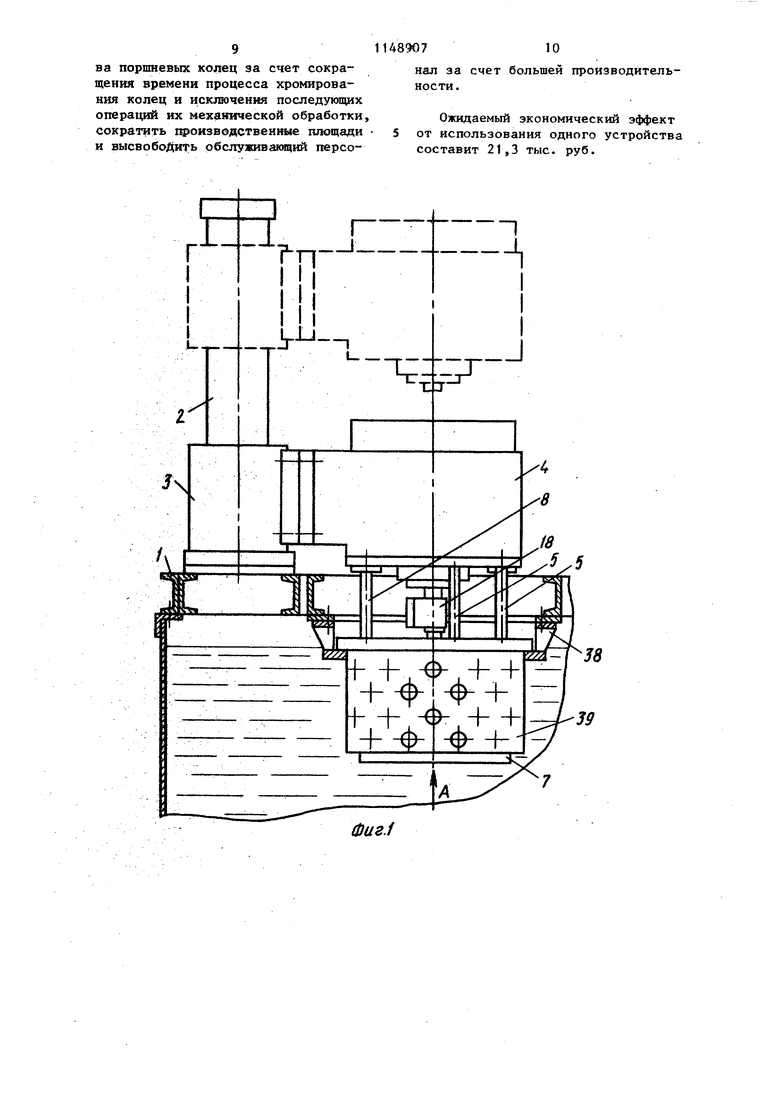

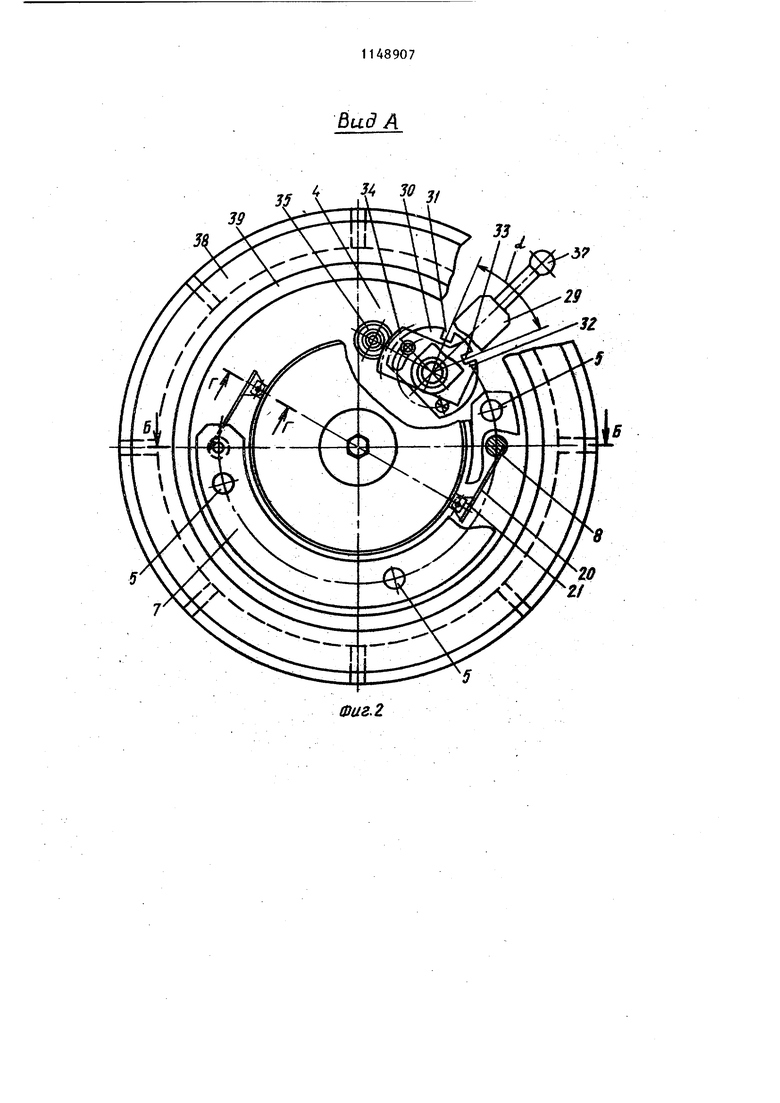

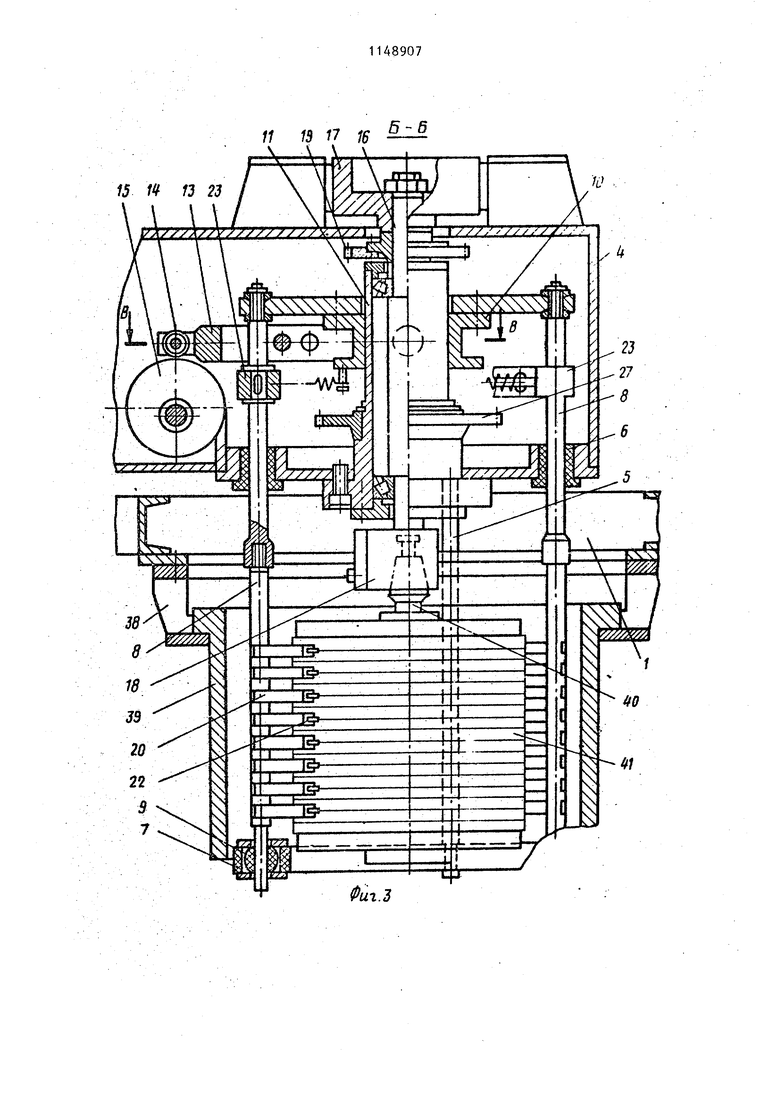

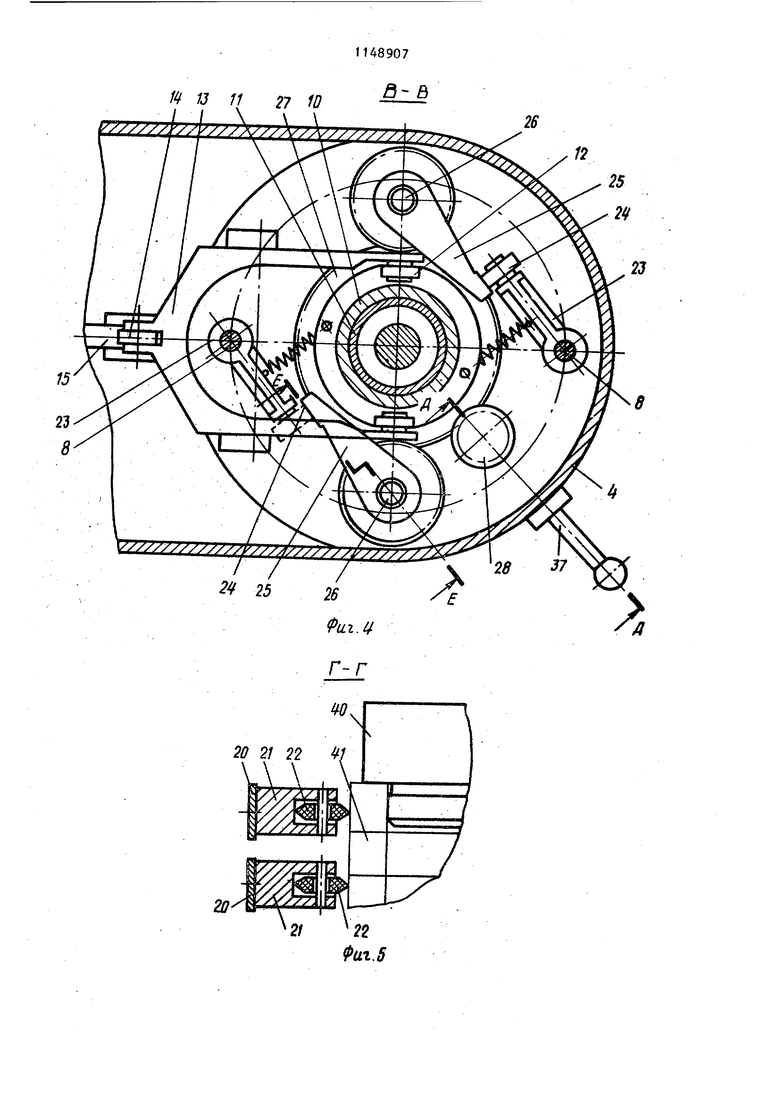

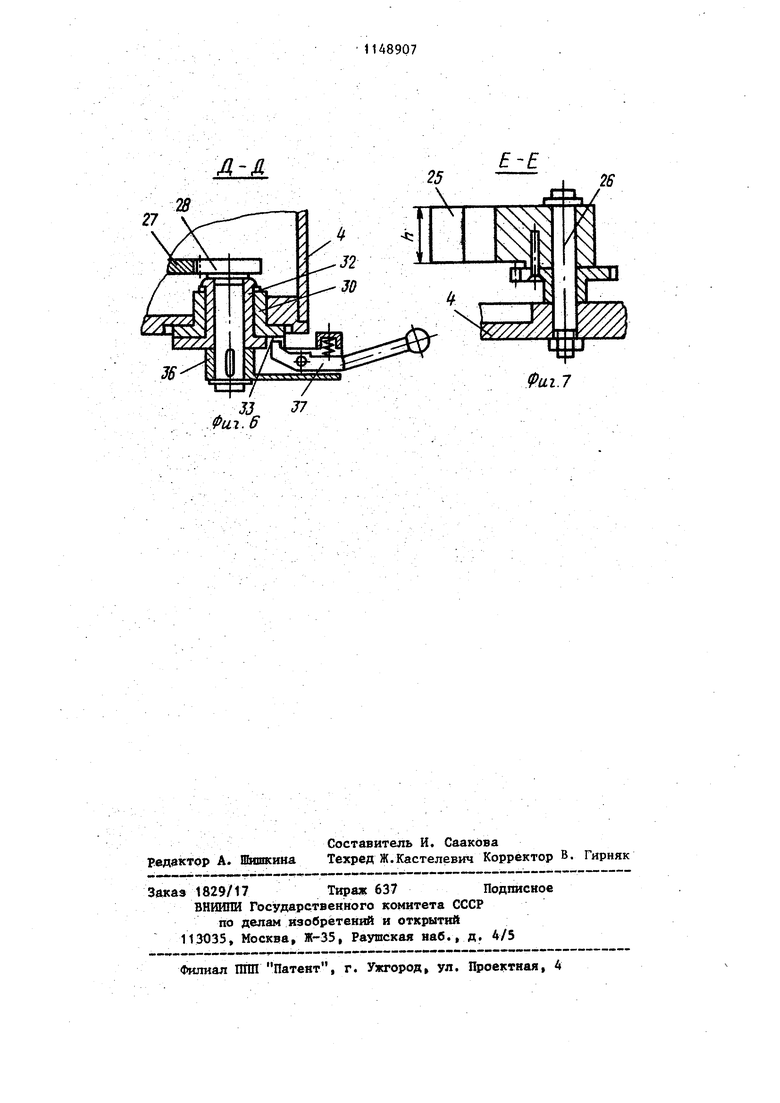

На фиг. 1 изображено устройство для хромирования наружных поверхкостей, вид сбоку; на фиг. 2 .- виц А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2-, на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 2; на фиг. 6 - разрез s Д-Д на фиг. 4; на фиг. 7 - разрез Е-Е на фиг. 4. Устройство содержит раму 1, на которой смонтированы все остальные узлы и детали. На раме установлена колонна 2 с кареткой 3. Каретка смо тирована на колонне с возможностью вертикального перемещения и поворота вокруг оси колонны 2. На каретке 3 яестко закреплен корпус 4, предетазляжщий собой сварную конструкцию. На основании корпуса 4 по одной окружности выполнены отверстия, в которых закреплены стойки 5 и направляющие втулки 6. На стойках 5 закреплено полукольцо 7, выполненное из стойкого к кислотам материала, например фторопласта, а через направляющие втулки 6 пропущены штанги 8, свободные концы которых при помощи шаровой опоры 9 размещены в полукольце 7. Другие концы штанг 8 шарнирно установлены в траверсе 10. Траверса с возможнос тью возвратно-поступательного перем щения размещена на гильзе 11, установленной на основании корпуса 4 в центре окружности, на которой размещены стойки 5 и втулки 6. В теле траверсы 10 вьтолнена кольцевая про точка, в которздо входят ролики 12, установленные на одном из концов рычага 13. Рычаг выполнен с переме ным плечом и ось его закреплена в корпусе 4. Другой конец рычага 13 снабжен роликом 14, взаимодействую щим с эксцентриком 15, ось которого закреплена в корпусе 4. Эксцент рик 15 приводится во вращение индивидуальным регулируемым электроприводом (не показан). Кроме того, в гильзе 11 смонтирован шпиндель 16 на одном конце которого установлен коллектор 17 для подвода технологического тока, на другом - механизм 18 закрепления обрабатываемых.деталей. Шпиндель приводится во вращение через приводную шестерню 19 от индивидуального регулируемого электроприво да (не показан). Каждая штанга 8 выполнена соста ной. Нижняя составная, часть штанги является сменной и на ней на равном и минимально возможном расстоя нии одна от другой закреплены плас тинчатые пружины 20. Количество закрепленных пружни в каждом кон76 . кретном случае выбирают в зависимости от длины обрабатываемой детали. На концах пружин смонтированы державки 21, в которых шарнирно установлены минералокерамические бруски 22. На верхней составной части каждой штанги, размещенной в корпусе 4, жестко закреплен подпружиненный рычаг 23 на конце которого смон.тирован ролик 24, взаимодействующий с кулачком 25. Кулачок снабжен зубчатым венцом и установлен на оси 26, закрепленной в корпусе 4. Зубчатые венцы кулахисов 25 находятся в постоянном зацеплении с зубчатым колесом 27, установленным на гильзе 11 с возможностью вращения. В постоянном зацеплении с зубчатым колесом 27 находится шестерня 28 фиксатора 29 разворота кулачков 25 на заданный угол. Фиксатор 29 разворота кулачков содержит втулку 30 с фланцем, закрепленным на корпусе 4 и имекщим на своей боковой поверхности прямоугольный паз 31. Во втулке 30 с возможностью поворота вокруг оси установлена втулка 32 со своим фланцем, на боковой поверхности которого выполнены прямоугольный паз 33 и зубчатый сектор 34, взаимодейстпукмрй со съемшФ зубчатым стопором 35, смонтированным на. корпусе 4. Во втулке 32 с возможностью поворота установлена шестерня 28, на оси которой закреплена колодка 36. В колодке 36 смонтирован подпружиненный рычаг 37 с зубом, поочередно взаимодействующим с пазами 31 и 33. Снизу рамы 1 с помощью анододержателя 38 неподвижно закреплен свинцовый анод 39, имеющий цилиндрическую форму.. В рабочем положении ось анода 39 совпадает с осью шпинделя 16, а щтанги 8 размещены между внутренней поверхностью анода и механизмом 18 закрепления детали. Устройство работает следуюш вд образом. В исходном положении устройство находится на загрузочной позиции. Фиксатор 29 вводят в зацепление с пазом 31 неподвижной втулки 30, при этом шестерня 28, соединенная с фиксатором 29, поворачивает зубчатое колесо 27. Колесо 27 посредством зубчатых венцов поворачива7

ет кулачки 25, которые через ролики 24 и рычаги 23 поворачивают штанги 8, в результате чего минералокераминеские бруски 22 расходятся на такое расстояние, при котором оправка ЛО с пакетом поршневых колец 41 свободно подается под шпиндель 16 пневмодосылателем (не показан) , при этом ось оправки оказывается соосной с осью шпинделя 16. При помощи механизма 18 оправка с пакетом колец закрепляется на шпинделе .

Поворотом каретки 3 вокруг оси колонны 2 и перемещением ее вниз вдоль колонны устройство переводится в рабочее положение. В результате пакет поршневых колец 41 и штанги 8 погружаются в электролит ванны и размещаются внутри и концентрично аноду 39. Далее к аноду 39 подводится положительньй потенциал от источника технологического тока а к поршневым кольцам 41 через шпиндель, коллектор 17 и оправку 40 - отрицательный потенциал, в результате чего начинается процесс электролиза. После этого фиксатор 29 переводят в зацепление с пазом 33 втулки 32. Вместе с фиксатором повернется и шестерня 28, которая через зубчатое колесо 27 повернет кулачки 25. Кулачки 25 через ролики 24 повернут штанги 8, а вместе с ними и пластины 20 с минералокерамическими брусками 22. Бруски 22 прижмутся к обрабатываемой поверхности колец 41 с некоторым усилием, определяемым углом, поворота штанг, включая привод вращения шпинделя 16 и привод возвратно-поступательного перемещения штанг 8. При этом минералокерамические бруски 22 начинают прикатывать на наружную поверзшость поршневых колец осаждаемый слой хрома. Для того, чтобы бруски 22 обкатывали каждую точку на поверхности пакета поошневых колец, экспериментально подбираются частота вращения шпинделя и частота возвратно-поступательных перемещений штанг. Числовое значение этих параметров зависит от размеров, обрабатываемой детали. Амплитуду возвратно-поступательных перемещений штанг устанавливают равной 1,2-1,3 шага размещения брусков 22 на штанге 8.

9078

Для достижения необходимого качества хромового покрытия регулирую ется усилие поджима брусков 22 к обрабатываемой поверхности, для чего зубчатый стопор 35 выводится из зацепления с зубчатым венцом втулки 32. Втулку 32 поворачивают, при этом изменяется и угол о мезвду фиксирующими прямоугольными пазами

на втулках 30 и 32, Затем стопор 35 вновь вводят в зацепление с венцом втулки 32, фиксируя тем самым паз 33 в новом положении. После достижения требуемой толщины хромового покрытия выключают технологический ток, отключают приводы вращения шпинделя и возвратно-поступательных перемещений штанг. Устройство переводят на загрузоч-

ную позицию, где производятся

съем готового пакета поршневых колец и установка нового. Далее процесс повторяется.

Предлагаемое устройство по сравнению с известными позволяет

расширить технологические возможности устройства за счет обработЬи деталей любой протяженности, так как инструмент, механически воздействующий на осаждаемый слой, выполнен в виде набора стандартных минералокерамических брусков, установленных с минимальным шагом ;при помощи пластинчатых пружин

на штангах, совершающих в процессе обработки возвратно-поступательные перемещения, причем амплитуда возвратно-поступательных перемещений выбрана большей, чем шаг уста-

новки минералокерамических брусков. Кроме того, устройство позво-. ляет обрабатывать детали различных диаметров, поскольку в нем предусмотрены регулировки частоты враще-

.ния шпинделя, частоты и амплитуды возвратно-поступательных перемещений инструмента.

Предлагаемое устройство позволяет также получить более качественные хромовые покрытия деталей, поскольку оно снабжено механизмом для регулирования усилия прижима минерало-керамических пластин к обрабатываемой поверхности (регулирсвка усилия дает возможность достигать необходимой плотности и чистоты поверхности покрытия), сократить общую трудоемкость производст9

ва поршневых колец за счет сокращения времени процесса хромирования колец и исклю11ения последующих операций их механической обработки, сократить гфоизводственные площади и высвободить обслуживакщий персо1U890710

нал за счет большей производительности.

Ожидаемый экономический эффект 5 от использования одного устройства составит 21,3 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для хромирования наружных поверхностей деталей | 1990 |

|

SU1737030A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2005 |

|

RU2281991C1 |

| ПРИЖИМ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2002 |

|

RU2210639C1 |

| Анодное устройство для гальванических покрытий | 1980 |

|

SU926086A1 |

| Установка для восстановления и упрочнения валов | 1989 |

|

SU1673647A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2002 |

|

RU2242542C2 |

| СПОСОБ АНТИФРИКЦИОННО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2355555C2 |

| Патрон для обработки наружных и внутренних цилиндрических поверхностей, смещенных относительно оси детали | 1979 |

|

SU872048A1 |

| Станок для хонингования шлицевых отверстий | 1972 |

|

SU484974A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 1992 |

|

RU2036773C1 |

1. УСТРОЙСТВО ДЛЯ ХРОМИРОВАНИЯ НАРУЖНЫХ ГОВЕРХНОСТЕЙ, содержащее корпус, анододержатель с анодом, механизм закрепления обра. батьтаемой детали и минералокерамические элементы, о т л и ч а ющ е е с я тем, что, с целью расширения технологических возможностей устройства и повышения качества покрытия, оно снабжено штангами, установленными в корпусе между анодом и механизмом закрепления обрабатьгоаемой детали с возможностью возвратно-поступательного перемещения и поворота вокруг своих осей механизмом регулирования усилия прижима минералокерамическнх элементов, выполненным в ввде установленкого на каждой штанге подпрутетненного рычага с роликом кулачка, установленного в корпусе с воэможностью поворота вокруг оси, и фиксатора разворота кулачков на заданный угол, причем ролик закреплен на свободном конце 1млчага с возможностью взаимодействия с кулачком, а кулачок кинематически связан с кулачком другой штанги и с фиксатором разворота кулачков на заданный угол, а минералокерамический элемент выполнен в виде набора брусков, т смонтированных на каждой штанге посредством пластинчатых пружин, расположенных на равном расс оянии одна от другой. 2. Устройство по п. 1, о т л ичающееся тем, что каяздый брусок шарнирно установлен-s инди4ib видуальной державке, закрепленной 00 на конце ппастинчатой пружины.

Вид А

Фиг. 2

ff /5 7 IS -1 /5 / /3 J Фиг.З Ш 13 11 27 W Фаг. 14 Г-Г QВ

20Л

21 22 Фиг.5 Д Л ФигЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прижимающее устройство для электро-лиТичЕСКОй ОбРАбОТКи дАТЕлЕй | 1979 |

|

SU810084A3 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Анодное устройство для гальванических покрытий | 1980 |

|

SU926086A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1985-04-07—Публикация

1983-07-20—Подача