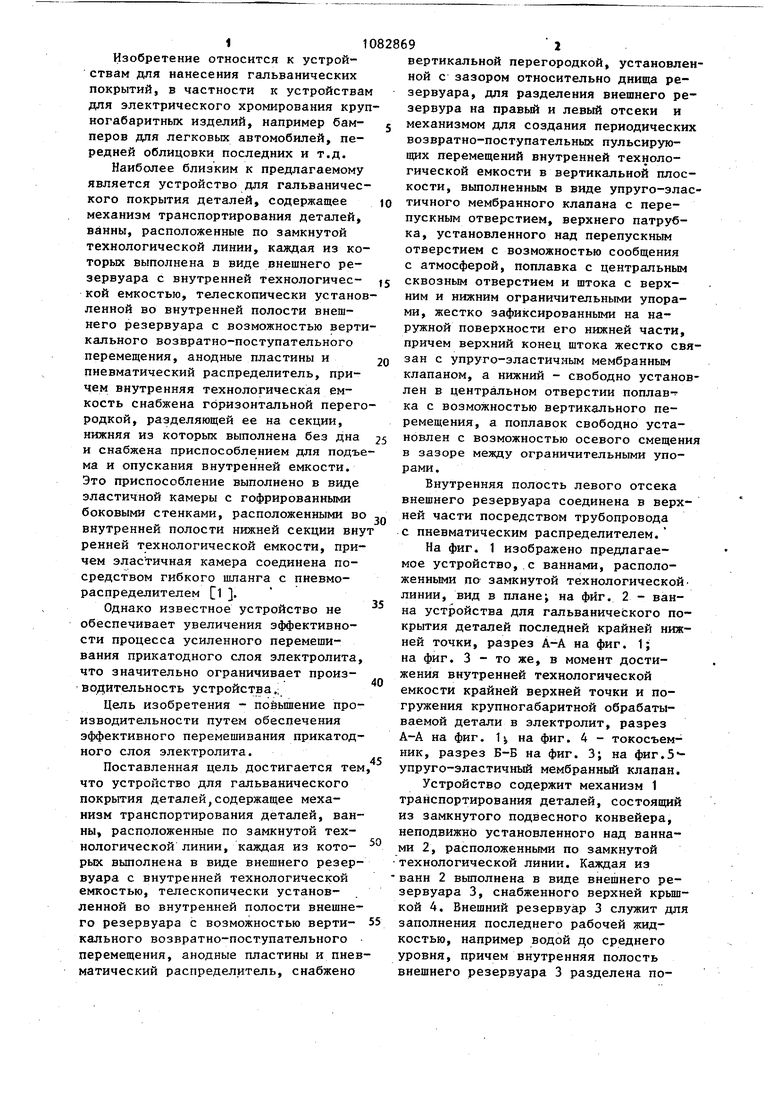

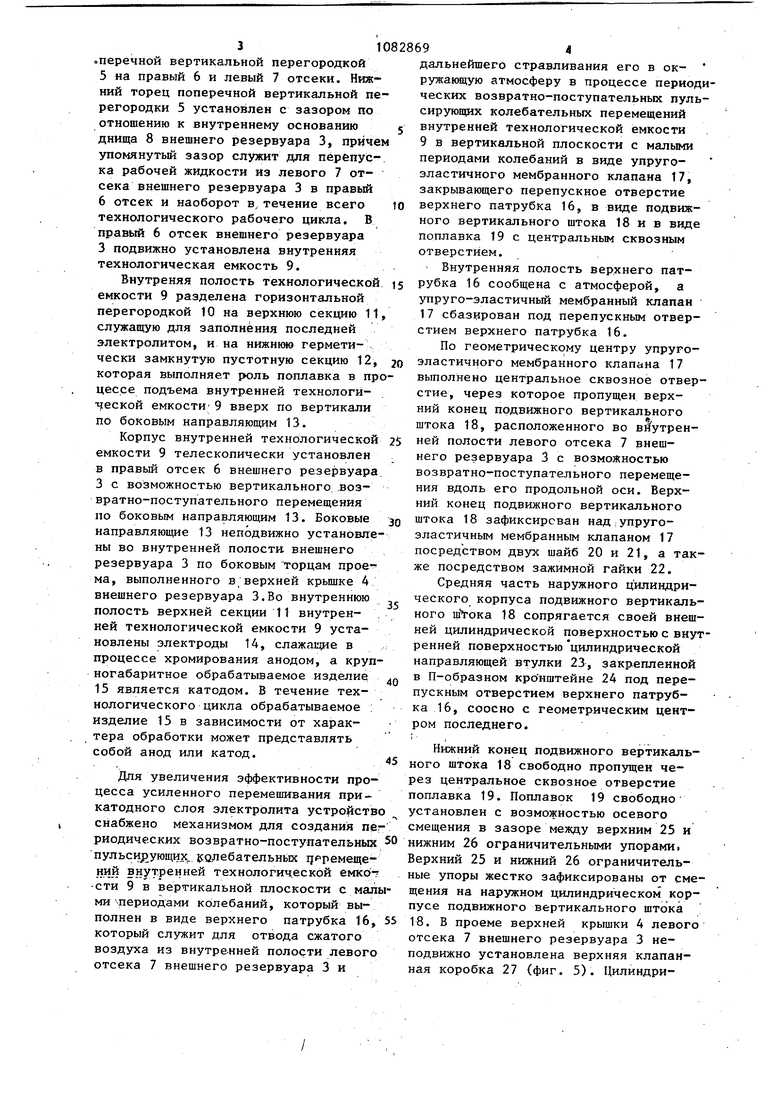

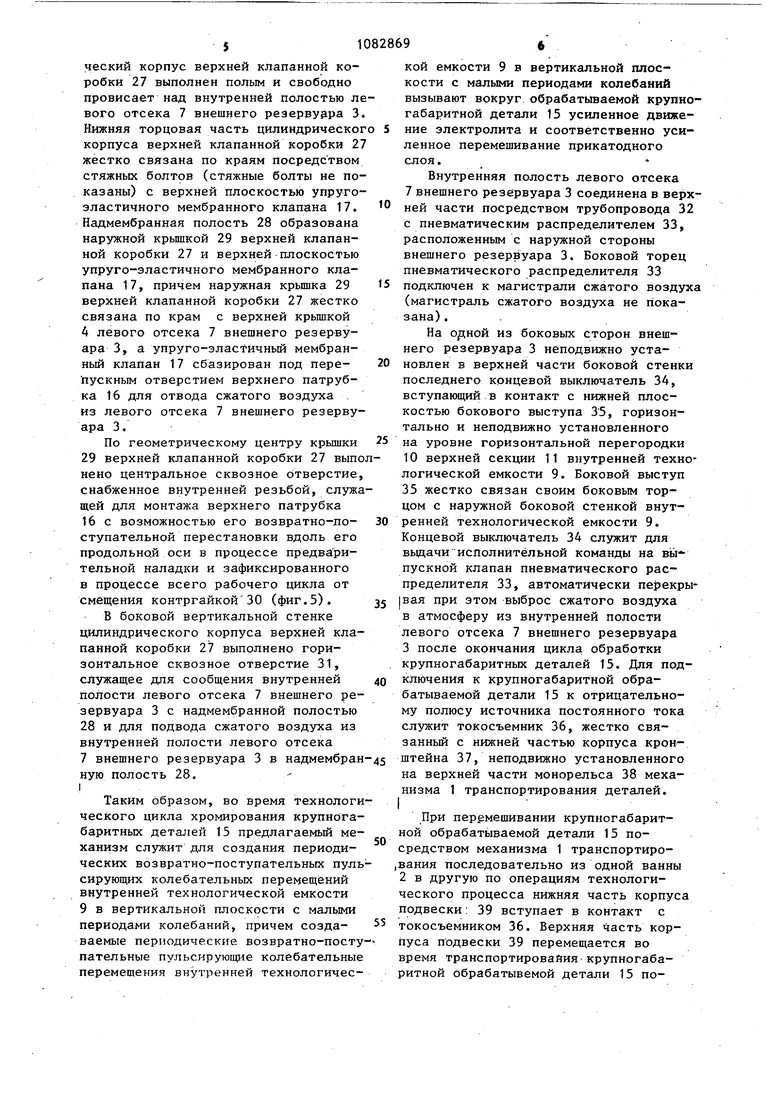

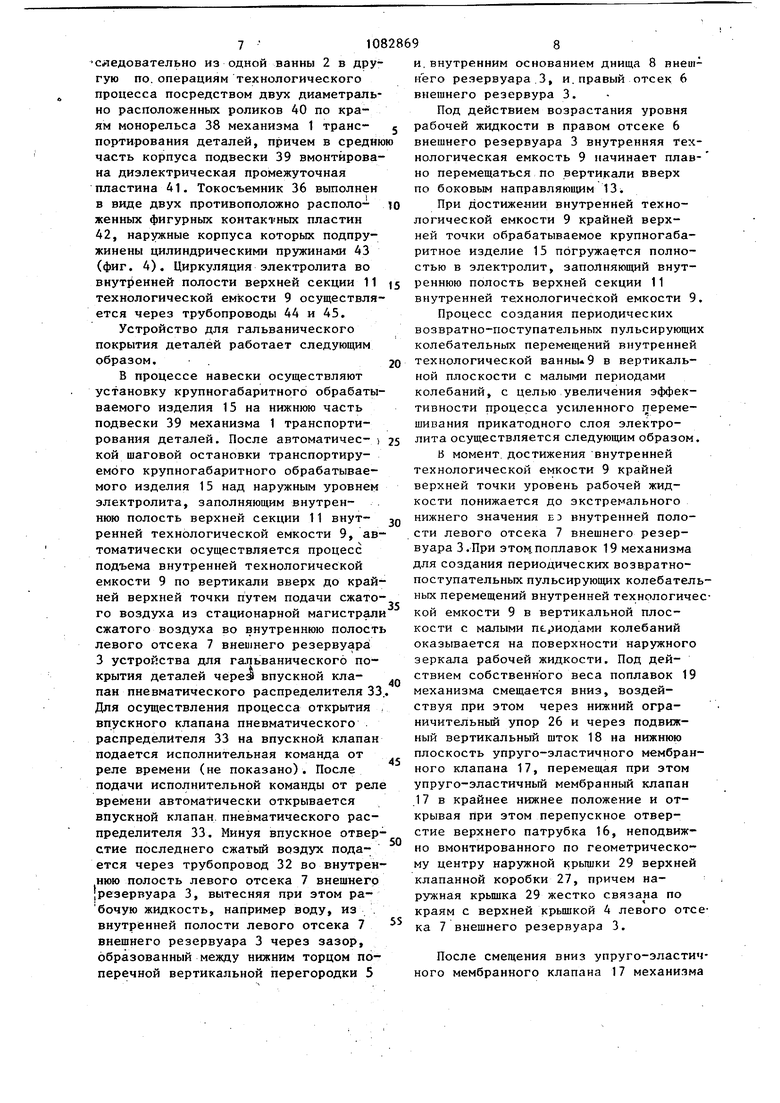

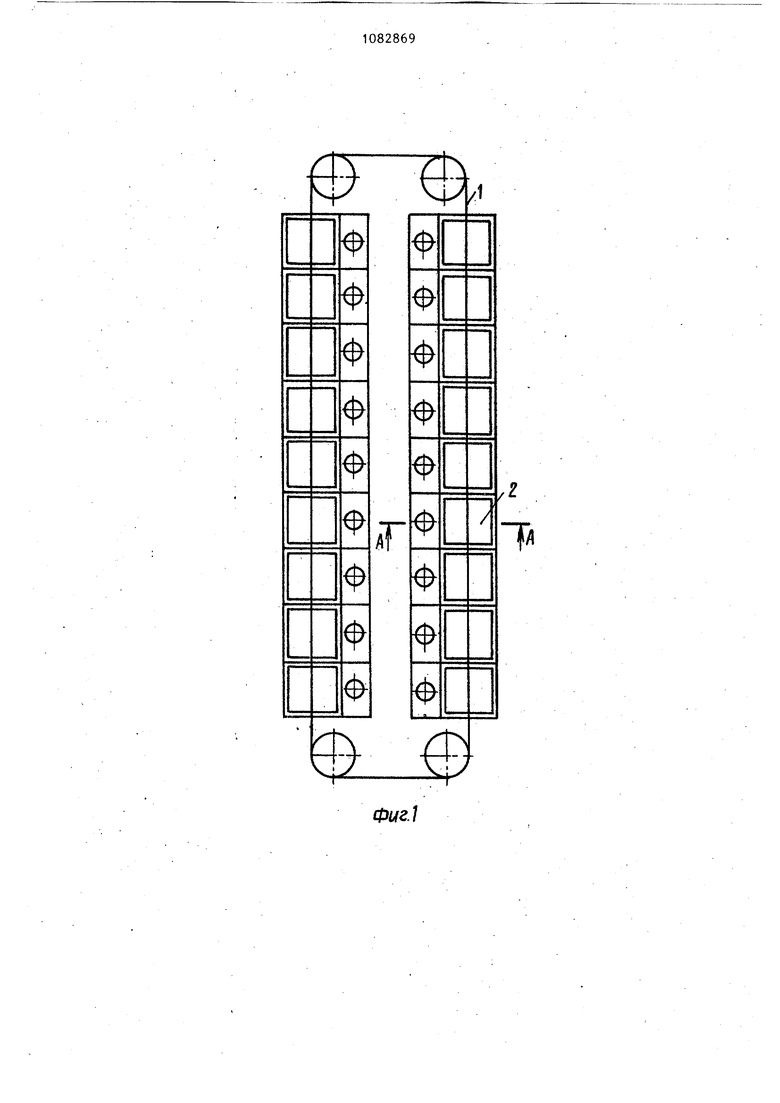

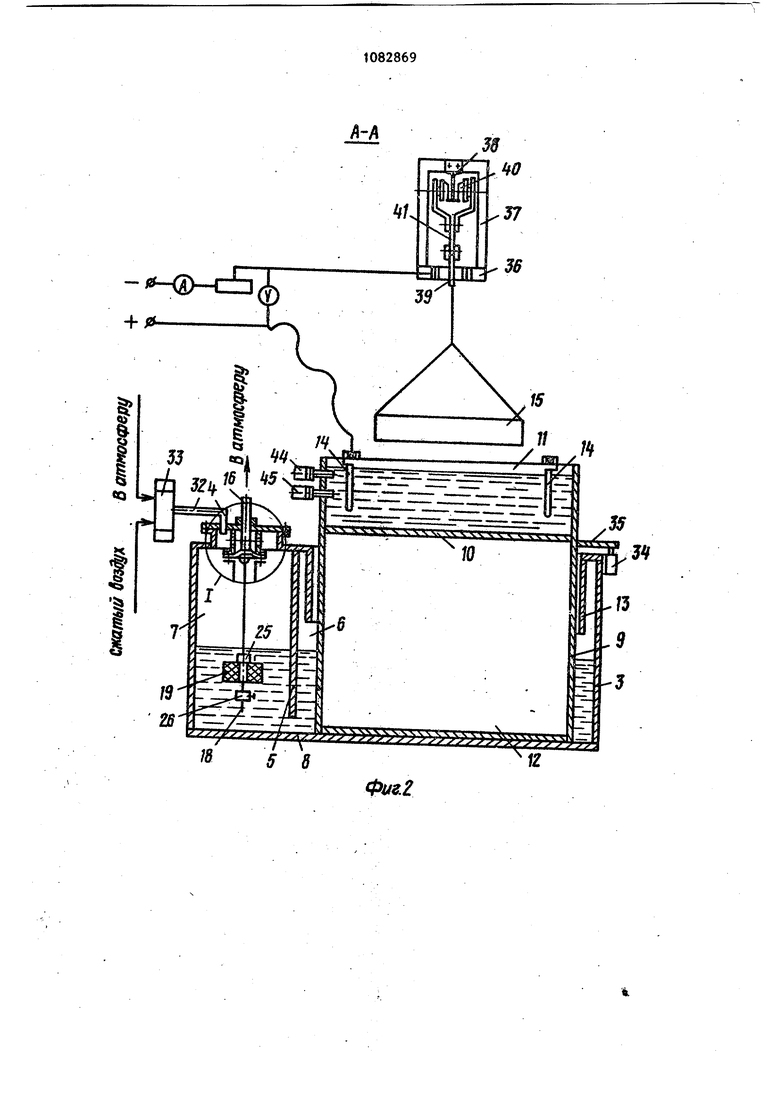

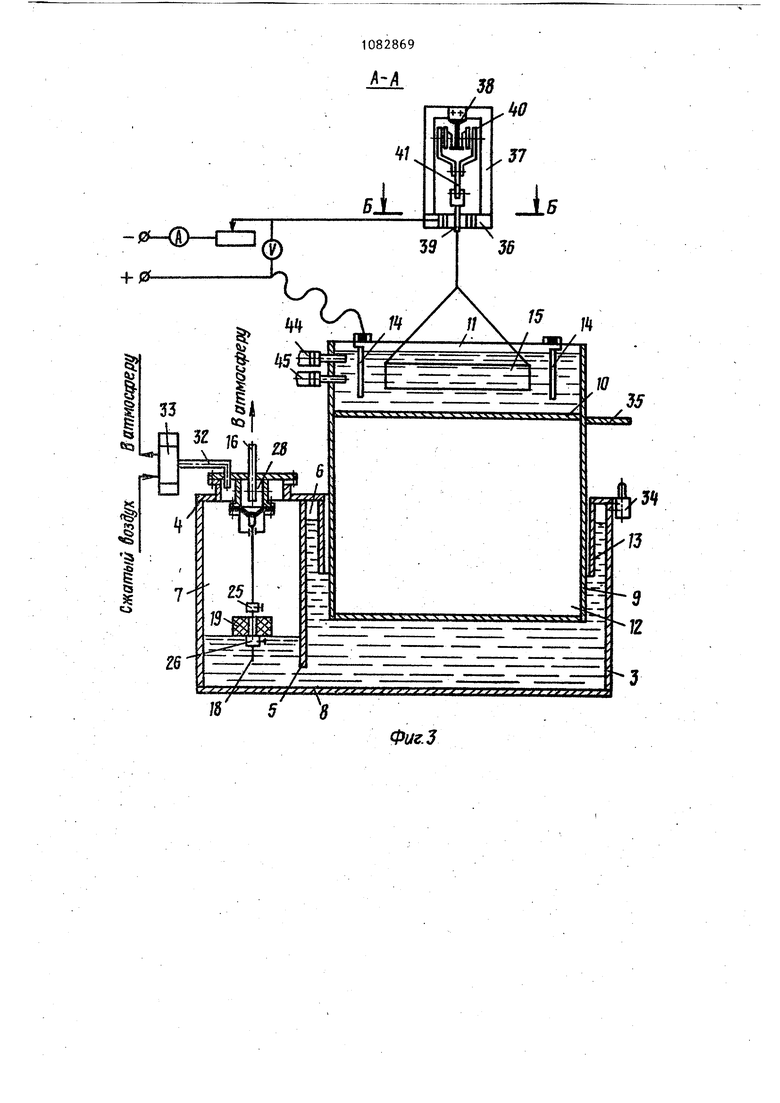

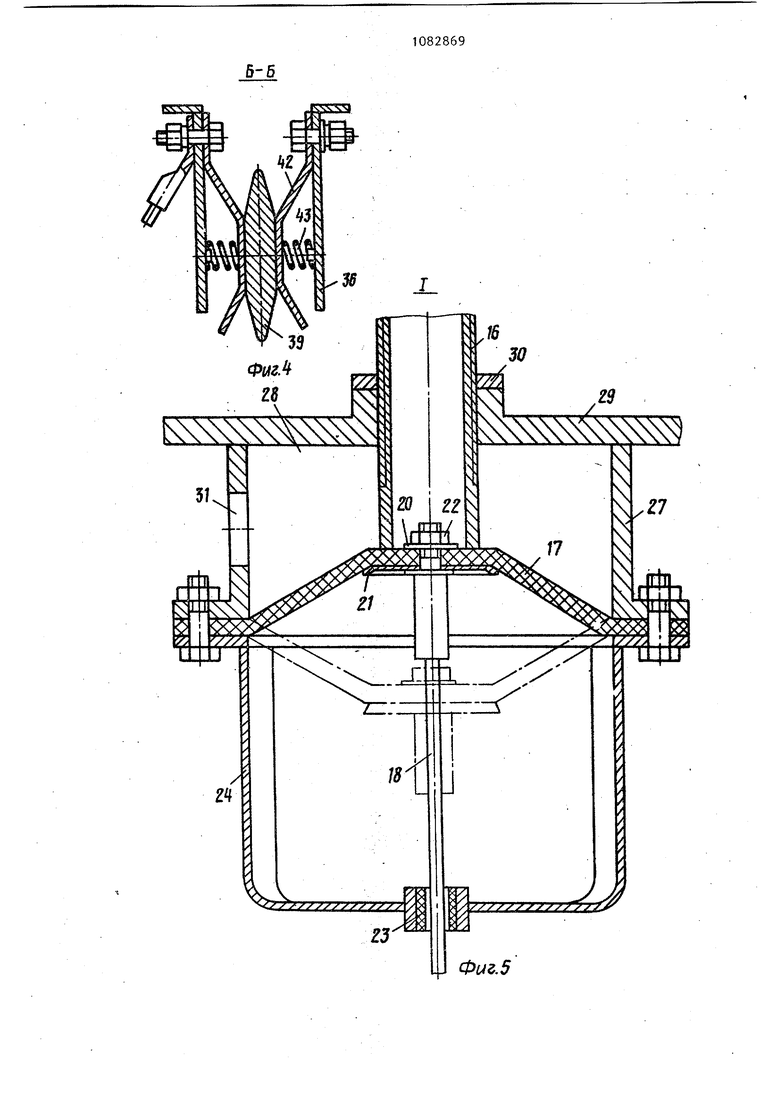

Изобретение относится к устройствам для нанесения гальванических покрытий, в частности к устройства для электрического хромирования кру ногабаритных изделий, например бамперов для легковых автомобилей, передней облицовки последних и т.д. Наиболее близким к предлагаемому является устройство для гальваничес кого покрытия деталей, содержащее механизм транспортирования деталей, ванны, расположенные по замкнутой технологической линии, каждая из ко торых выполнена в виде внешнего резервуара с внутренней технологической емкостью, телескопически устано ленной во внутренней полости внешнего резервуара с возможностью верти кального возвратно-поступательного перемещения, анодные пластины и пневматический распределитель, причем внутренняя технологическая емкость снабжена горизонтальной перего родкой, разделяющей ее на секции, нижняя из которых выполнена без дна и снабжена приспособлением для подъе ма и опускания внутренней емкости, Это приспособление выполнено в виде эластичной камеры с гофрированными боковыми стенками, расположенными во внутренней полости нижней секции вну ранней технологической емкости, причем эластичная камера соединена посредством гибкого шланга с пневмораспределителем Cl } Однако известное устройство не обеспечивает увеличения эффективности процесса усиленного перемешивания прикатодного слоя электролита, что значительно ограничивает производительность устройства.; Цель изобретения - повьш1ение производительности путем обеспечения эффективного перемешивания прикатодного слоя электролита. Поставленная цель достигается тем что устройство для гальванического покрытия деталей,содержащее механизм транспортирования деталей, ванны, расположенные по замкнутой технологической линии, каждая из которых выполнена в виде внешнего резервуара с внутренней технологической емкостью, телескопически установленной во внутренней полости внешнего резервуара с возможностью вертикального возвратно-поступательного перемещения, анодные пластины и пнев матический распределитель, снабжено вертикальной перегородкой, установленной с зазором относительно днища резервуара, для разделения внешнего резервура на правьй и левый отсеки и механизмом для создания периодических возвратно-поступательных пульсируюащк перемещений внутренней технологической емкости в вертикальной плоскости, выполненным в виде упруго-эластичного мембранного клапана с перепускным отверстием, верхнего патрубка, установленного над перепускньм отверстием с возможностью сообщения с атмосферой, поплавка с центральным сквозным отверстием и штока с верхним и нижним ограничительными упорами, жестко зафиксированными на наружной поверхности его нижней части, причем верхний конец штока жестко связан с упруго-эластичным мембранным клапаном, а нижний - свободно установлен в центральном отверстии поплавка с возможностью вертикального перемещения, а поплавок свободно установлен с возможностью осевого смещения в зазоре между ограничительными упорами. Внутренняя полость левого отсека внешнего резервуара соединена в верхней части посредством трубопровода с пневматическим распределителем. На фиг. 1 изображено предлагаемое устройство, с ваннами, расположенными по- замкнутой технологическойлинии, вид в плане; на фиг. 2 - ванна устройства для гальванического покрытия деталей последней крайней нижней точки, разрез А-А на фиг. 1; на фиг. 3 - то же, в момент достижения внутренней технологической емкости крайней верхней точки и погружения крупногабаритной обрабатываемой детали в электролит, разрез А-А на фиг. 1 на фиг. 4 - токосъемник, разрез Б-Б на фиг. 3; на фиг.5- упруго-эластичный мембранный клапан, Устройство содержит механизм 1 транспортирования деталей, состоящий из замкнутого подвесного конвейера, неподвижно установленного над ваннами 2, расположенными по замкнутой технологической линии. Каждая из ванн 2 выполнена в виде внешнего резервуара 3, снабженного верхней крышкой 4. Внешний резервуар 3 служит для заполнения последнего рабочей жидкостью, например водой до среднего уровня, причем внутренняя полость внешнего резервуара 3 разделена по.перечной вертикальной перегородкой 5на правый 6 и левый 7 отсеки. Нижний торец поперечной вертикальной пе регородки 5 установлен с зазором по отношению к внутреннему основанию днища 8 внешнего резервуара 3, приче упомянутый зазор служит для перепуска рабочей жидкости из левого 7 отсека внешнего резервуара 3 в правый 6отсек и наоборот в, течение всего технологического рабочего цикла, В правый 6 отсек внешнего резервуара 3 подвижно установлена внутренняя технологическая емкость 9. Внутреняя полость технологической емкости 9 разделена горизонтальной перегородкой 10 на верхнюю секцию 11 служащую для заполнения последней электролитом, и на нижнюю герметически замкнутую пустотную секцию 12, которая выполняет роль поплавка в пр цессе подъема внутренней технологической емкости 9 вверх по вертикали по боковым направляющим 13. Корпус внутренней технологической емкости 9 телескопически установлен в правый отсек 6 внешнего резервуара 3 с возможностью вертикального, .возвратно-поступательного перемещения по боковым направляющим 13. Боковые направляющие 13 неподвижно установле ны во внутренней полости внешнего резервуара 3 по боковым торцам проема, выполненного в верхней крьш1ке 4 внешнего резервуара З.Во внутреннюю полость верхней секции 11 внутренней технологической емкости 9 установлены электроды 14, слажащие в процессе хромирования анодом, а круп ногабаритное обрабатываемое изделие 15 является катодом. В течение технологического цикла обрабатываемое : изделие 15 в зависимости от характера обработки может представлять собой анод или катод. Для увеличения эффективности процесса усиленного перемешивания прикатодного слоя электролита устройств снабжено механизмом для создания пе риодических возвратно-поступательных пульси;эующи2с.. колебательных рремещений внутренней технологической емко сти 9 в вертикальной плоскости с мал ми хпериодами колебаний, который выполнен в виде верхнего патрубка 16 который служит для отвода сжатого воздуха из внутренней полости левог отсека 7 внешнего резервуара 3 и дальнейшего стравливания его в окружающую атмосферу в процессе периодических возвратно-поступательных пульсирующих колебательных перемещений внутренней технологической емкости 9 в вертикальной плоскости с малыми периодами колебаний в виде упругоэластичного мембранного клапана 17, закрывающего перепускное отверстие верхнего патрубка 16, в виде подвижного вертикального штока 18 и в виде поплавка 19 с центральным сквозным отверстием. Внутренняя полость верхнего патрубка 16 сообщена с атмосферой, а упруго-эластичный мембранный клапан 17 сбаз 1рован под перепускным отверстием верхнего патрубка 16. По геометрическому центру упругоэластичного мембранного клапана 17 выполнено центральное сквозное отверстие, через которое пропущен верхний конец подвижного вертикального штока 18, расположенного во в утренней полости левого отсека 7 внешнего резервуара 3 с возможностью возвратно-поступательного перемещения вдоль его продольной оси. Верхний конец подвижного вертикального штока 18 зафиксирован над.упругоэластичным мембранным клапаном 17 посредством двух шайб 20 и 21, а также посредством зажимной гайки 22. Средняя часть наружного цилиндрического корпуса подвижного вертикального 18 сопрягается своей внешней цилиндрической поверхностью с внутренней поверхностью цилиндрической направляющей втулки 23, закрепленной в П-образном кронштейне 24 под перепускным отверстием верхнего патрубка 16, соосно с геометрическим центром последнего. Нижний конец подвижного вертикального штока 18 свободно пропущен чеез центральное сквозное отверстие поплавка 19. Поплавок 19 свободно установлен с возможностью осевого смещения в зазоре между верхним 25 и нижним 26 ограничительными упорами ерхний 25 и нижний 26 ограничительные упоры жестко зафиксированы от смещения на наружном цилиндрическом корпусе подвижного вертикального штока 18. В проеме верхней крышки 4 левого отсека 7 внешнего резервуара 3 неподвижно установлена верхняя клапанная коробка 27 (фиг. 5). Цилиндрический корпус верхней клапанной коробки 27 выполнен полым и свободно провисает над внутренней полостью л вого отсека 7 внешнего резервуара 3 Нижняя торцовая часть цилиндрическог корпуса верхней клапанной коробки 2 жестко связана по краям посредством стяжных болтов (стяжные болты не показаны) с верхней плоскостью упругоэластичного мембранного клапана 17. Надмембранная полость 28 образована наружной крьшкой 29 верхней клапанной коробки 27 и верхней плоскостью упруго-эластичного мембранного клапана 17, причем наружная крышка 29 верхней клапанной коробки 27 жестко связана по крам с верхней крьшкой 4 левого отсека 7 внешнего резервуара 3, а упруго-эластичный мембранный клапан 17 сбазирован под перепускным отверстием верхнего патрубка 16 для отвода сжатого воздуха . из левого отсека 7 внешнего резервуара 3. По геометрическому центру крьш1ки 29 верхней клапанной коробки 27 выпо нено центральное сквозное отверстие снабженное внутренней резьбой, служа щей для монтажа верхнего патрубка 16 с возможностью его возвратно-лоступательной перестановки вдоль его продольной оси в процессе предварительной наладки и зафиксированного в процессе всего рабочего цикла от смещения контргайкой30 (фиг.5). В боковой вертикальной стенке цилиндрического корпуса верхней клапанной коробки 27 выполнено горизонтальное сквозное отверстие 31, служащее для сообщения внутренней полости левого отсека 7 внешнего резервуара 3 с надмембранной полостью 28 и для подвода сжатого воздуха из внутренней полости левого отсека 7 внешнего резервуара 3 в надмембран ную полость 28. I . Таким образом, во время технологи ческого цикла хромирования крупногабаритных деталей 15 предлагаемый механизм служит для создания периодических возвратно-поступательных пуль сирующих колебательных перемещений внутренней технологической емкости 9 в вертикальной плоскости с малыми периодами колебаний, причем создаваемые периодические возвратно-посту пательные пульсирующие колебательные перемещеьгия внутренней технологической емкости 9 в вертикальной плоскости с малыми периодами колебаний вызывают вокруг оОрабать1ваемой крупногабаритной детали 15 усиленное движение электролита и соответственно усиленное перемешивание прикатодного слоя. Внутренняя полость левого отсека 7 внешнего резервуара 3 соединена в верхней части посредством трубопровода 32 с пневматическим распределителем 33, расположенным с наружной стороны внешнего резервуара 3. Боковой торец пневматического распределителя 33 подключен к магистрали сжатого воздуха (магистраль сжатого воздуха не показана) . На орной из боковых сторон внешнего резервуара 3 неподвижно установлен в верхней части боковой стенки последнего концевой выключатель 34, вступающий в контакт с нижней плоскостью бокового выступа 35, горизонтально и неподвижно установленного на уровне горизонтальной перегородки 10 верхней секции 11 внутренней технологической емкости 9. Боковой выступ 35 жестко связан своим боковым торцом с наружной боковой стенкой внутренней технологической емкости 9. Концевой выключатель 34 служит для вьщачи исполнительной команды на выпускной клапан пневматического распределителя 33, автоматически перекры|вая при этом выброс сжатого воздуха в атмосферу из внутренней полости левого отсека 7 внешнего резервуара 3 после окончания цикла обработки крупногабаритньк деталей 15. Для подключения к крупногабаритной обрабатываемой детали 15 к отрицательному полюсу источника постоянного тока служит токосъемник 36, жестко связанньй с нижней частью корпуса кронштейна 37, неподвижно установленного на верхней части монорельса 38 механизма 1 транспортирования деталей. При перемешивании крупногабаритной обрабатываемой детали 15 посредством механизма 1 транспортироания последовательно из одной ванны 2в другую по операциям технологического процесса нижняя часть корпуса подвески: 39 вступает в контакт с токосъемником 36. Верхняя часть корпуса подвески 39 перемещается во время транспортировайия-крупногабаритной обрабатывемой детали 15 последовательно из одной ванны 2 в другую по. операциям технологического процесса посредством двух диаметрально расположенных роликов 40 по краям монорельса 38 механизма 1 транспортирования деталей, причем в средню часть корпуса подвески 39 вмонтирована диэлектрическая промежуточная пластина 41. Токосъемник 36 выполнен в виде двух противоположно расположенных фигурных контактных пластин 42, наружные корпуса которых подпружинены цилиндрическими пружинами 43 (фиг. 4). Циркуляция электролита во внут1)енней полости верхней секции 11 технологической емкости 9 осуществляется через трубопроводы 44 и 45. Устройство для гальванического покрытия деталей работает следующим образом. . В процессе навески осуществляют установку крупногабаритного обрабатываемого изделия 15 на нижнюю часть подвески 39 механизма 1 транспортирования деталей. После автоматичес- i кой шаговой остановки транспортируемого крупногабаритного обрабатываемого изделия 15 над наружным уровнем электролита, заполняющим внутреннюю полость верхней секции 11 внутренней технологической емкости 9, автоматически осуществляется процесс подъема внутренней технологической емкости 9 по вертикали вверх до крайней верхней точки путем подачи сжато го воздуха из стационарной магистрали сжатого воздуха во внутреннюю полост левого отсека 7 вне11него резервуара; 3 устройства для гальванического покрытия деталей черей впускной клапан пневматического распределителя 33 Для осуществления процесса открытия впускного клапана пневматического распределителя 33 на впускной клапан подается исполнительная команда от реле времени (не показано). После подачи исполнительной команды от рел времени автоматически открывается впускной клапан пневматического распределителя 33. Минуя впускное отвер стие последнего сжатый воздух подается через трубопровод 32 во внутрен нюю полость левого отсека 7 внешнего резервуара 3, вытесняя при этом рабочую жидкость, например воду, из . внутренней полости левого отсека 7 внешнего резервуара 3 через зазор, образованный между нижним торцом поперечной вертикальной перегородки 5 и.внутренним основанием днища 8 внешнего резервуара .3, и.правый отсек 6 внешнего резервура 3. Под действием возрастания уровня рабочей жидкости в правом отсеке 6 внешнего резервуара 3 внутренняя технологическая емкость 9 начинает плавно перемещаться по вертикали вверх по боковым направляющим 13w При достижении внутренней технологической емкости 9 крайней верхней точки обрабатываемое крупногабаритное изделие 15 погружается полностью в электролит, заполняющий внутреннюю полость верхней секции 11 внутренней технологической емкости 9. Процесс создания периодических возвратно-поступательных пульсирующих колебательных перемещений внутренней технологической ванны 9 в вертикальной плоскости с периодами колебаний, с целью увеличения эффективности процесса усиленного перемешивания прикатодного слоя электролита осуществляется следующим образом. В момент, достижения внутренней технологической емкости 9 крайней верхней точки уровень рабочей жидкости понижается до экстремального нижнего значения ЕЭ внутренней полости левого отсека 7 внешнего резервуара З.При этом,поплавок 19 механизма для создания периодических возвратнопоступательных пульсирующих колебательных перемещений внутренней технологической емкости 9 в вертикальной плоскости с малыми периодами колебаний оказывается на поверхности наружного зеркала рабочей жидкости. Под действием собственного веса поплавок 19 механизма смещается вниз, воздействуя при этом через нижний ограничительный упор 26 и через подвижный вертикальный щток 18 на нижнюю плоскость упруго-эластичного мембранного клапана 17, перемещая при этом упруго-эластичный мембранный клапан 17 в крайнее нижнее положение и открывая При этом перепускное отверстие верхнего патрубка 16, неподвижно вмонтированного по геометрическому центру наружной крьшки 29 верхней клапанной коробки 27, причем наружная крышка 29 жестко связана по краям с верхней крьшгкой 4 левого отсека 7 внешнего резервуара 3. После смещения вниз упруго-эластичного мембранного клапана 17 механизма 910 (фиг. 3) сжа.тый воздух через горизон тальйое сквозное отверстие 31, выпол ненное в боковой вертикальной стенке цилиндрического корпуса верхней клапанной коробки 27 (фиг. 5) про.ходит в надмембранную полость 28 механизма, образованную наружной крышкой 29 верхней клапанной коробки 27 и верхней плоскостью упруго-эластичного мембранного клапана 17, после чего осуществляется кратковременное стравливание незначительной части сжатого воздуха в атмосферу из внутренней полости левого отсека 7 внешнего резервуара 3 через верхний патрубок 16, внутренняя полость которог сообщена с атмосферой. При стравливании незначительной части сжатого воздуха из внутренней полости левого отсека 7 внешнего резервуара 3 внутреннее давление в левом отсеке 7 внешнего резервуара 3 быстро падает. После сброса незначительной части сжатого воздуха из внутренней полости левого отсека 1 внешнего резервуара 3 уровень рабочей жидкости в правом отсеке 6 внешнего резервуара 3 понижается до среднего уровня и внутренняя технологическая емкость 9 начинает плавно перемещать-30

ся по вертикали вниз по боковым направляющим 13 до среднего уровня внешнего резервуара, причем обрабатываемое крупногабаритное изделие 15 остается погруженным полностью в электролите, не выходя из последнего наружу.

После остановки внутренней технологической емкости 9 на среднем уровне внешнего резервуара 3 заканчивается первый полупериод пульсирующего колебательного перемещения внутренней технологической ванны 9 в вертикальной плоскости вниз с малы периодом колебания.

Второй полупериод пульсирующего колебательного перемещения внутренней технологической емкости 9 в вертикальной плоскости вверх осуществляется следующим образом.

При частичном стравливании сжатого воздуха из внутренней полости левого отсека 7 внешнего резервуара 3 через верхний патрубок 16 внутреннее давление во внутренней полости левого отсека 7 внешнего резервуара 3 быстро падает. После частичного сброса давления сжатого воздуха иг.

того воздуха через впускной клапан пневматического распределителя 33 и через трубопровод 32. При этом уровень рабочей жидкости в отсеке 7 внешнего резервуара 3 понижается до экстремального нижнего положения путем вытеснения рабочей жидкости из внутренней полости отсека 7 внешнего резервуара 3 через зазор, образованный между нижним торцом поперечной вертикальной перегородки 5 и между внутренним основанием днища 8 внешнего резервуара 3 в правый отсек 6 внешнего резервуара 3.

Под действием возрастания уровня рабочей жидкости внутренняя технологическая емкость 9 начинает плавно перемещаться по вертикали вверх по боковым направлякнцим 13 до крайней верхней точки. После остановки внутренней технологической емкости 9 в крайней верхней точке заканчивается I второй полупериод пульсирующего колебательного перемещения внутренней технологической емкости 9 в вертикально плоскости вверх с малым периодом колебания. 9 внутренней ПОЛОСТИ левого отсека 7 внешнего резервуара 3 уровень рабочей жидкости в левом отсеке 7 внешнего резервуара 3 начинает подниматься вверх (по принципу сообщающихся сосудов) , при этом поплавок механизма устройства равномерно всплывает вверх воздействуя при этом через верхний ограничительный упор 25 и через подвижный вертикальный шток 18 на нижнюю плоскость упруго-зластичного мембранного клапана 17, перемещая при этом упруго-эластичный мембранный клапан 17 из крайнего нижнего в крайнее верхнее положение, закрывая при этом перепускное отверстие верхнего патрубка 16, неподвижно вмонтированного по геометрическому центру наружной крьш1ки 29 верхней клапанной коробки 27. В момент перекрытия перепускного отверстия верхнего патрубка 16 выход в атмосферу сжатого йоздуха из внутренней полости левого отсека 7 внешнего резервуара 3 прекращается. Давление сжатого воздуха во внутренней полости левого отсека 7 внешнего резервуара 3 быстро возрастает путем непрерывной подачи сжатого воздуха из стационарной магистрали сжаТак как смена первого и второго полупериодов осуществляется многократно на протяжении всего технологического процесса гальванического покрытия обрабатываемого крупногабаритного изделия 15, то в итоге получают многократно повторяющиеся периодические возвратно-поступательные пульсирующие колебательные пер мещения внутренней технологической емкости 9 вверх и вниз до среднего уровня внешнего резервуара 3 устройства с малыми периодами колебания, что, в свою очередь, вызывает усилей ное перемешивание электролита в верх ней секции 11 внутренней технологической емкости 9, усиленное движение электролита и соответственно усиленное перемешивание прикатодного слоя. Малый период возвратно-поступател ных пульсирующих колебательных пере мещений внутренней технологической е кости 9 в вертикальной плоскости регулируется предварительной перестановкой верхнего ограничительного упора 25 по наружному корпусу подвижного вертикального штока 18, увеличивая или уменьшая зазор между верхним 25 и нижним 26 ограничительными упорами. С увеличением зазора пропорционально увеличивается отрезо осевого смещения поплавка 19 в упомянутом зазоре между верхним 25 и нижним 26 ограничительными упорами, что увеличивает в пропорциональной зависимости малый период возвратнопоступательных пульсирующих колебательных перемещений внутренней техно логической емкости 9 в вертикальной плоскости. Процессу нанесения защитно-декора тивного хромирования на поверхность крупногабари-пной обрабатываемой детали 15 .предшествует нанесение на по следнюю надежных защитных подслоев меди и никеля, а тонкий слой хрома (около 1 мкм) наносят на подслой для защиты его от окисления. Такое комбинированное покрытие сохраняет блестящую поверхность в течение длитель ного периода времени. Процесс нанесения защитно-декоративного хромирования построен по известной технологической схеме: обезжиривание - промывка - декапирование промывка - меднение - промывка декапирование - промывка - никелирование - промывка - обработка в раств ре хромовбго ангидрида - хро/шрованиепромывка - обработка в растворе метабисульфита натрия - промЁ1вка вначале в холодной, а затем в горячей воде сушка. Процесб нанесения защитно-декоративного хромирования осуществляется для крупногабаритных обрабатываемых деталей 15 при плотности тока 6080 А/дм ,при температуре электролита 55-60 С. Выход по току при упомянутой плотности тока и заданной выше температуре составляет 20,5%. Диффузия ионов через прикатодный слой электролита при хромировании определяет концентрацию разряжающихся ионов на поверхности катода при данной плотности тока и тем самым существенно влияет на процесс образования осадка. Перемешивание электролита в прикатодном спое ускоряет диффузию ионов хрома, что позволяет повысить плотность тока и увеличить выход хрома по току. в результате турбулентного дви- . женин электролита у поверхности катода выход по току возрастает до 20-22%., а плотность тока может повышаться до 150-200 А/дм, причем скорость наращивания становится значительно выше, чем в стационарном электролите. Понижение температуры электролита позволяет еще больше увеличить выход по току, причем при проточном электролите твердость и износостойкость хромовых покрытий выше, чем в стационарньк электролитах. Процесс нанесения защитно-декоративного хромирования на крупногабаритные обрабатываемые детали 15 осуществляют 4-5 мин, причем электролит постоянно перекачивают через трубопроводы 44 и 45 в дополнительный бак циркуляционной системы (не показан) . Временной интервал для осуществления процесса нанесения защитно-деко ративного хромирования от 4 до 5 мин задается через реле времени (не показано) . Так как реле времени электрически связано через промежуточное реле (не показано) с пневматическим распределителем 33, то по истечении вышеупо1 янутого временного интервала, равного в количественном выражении 3 от 4 до 5 мин, реле времени выдает исполнительную команду через промежуточное реле для автоматического открывания цыпускного клапана пневматического распределителя 33. После осуществления процесса открывания выпускного к тапана сжатый воздух из левого отсека 7 внешнего резервуара 3 устройства стравливается в окружающую атмосферу через трубопровод 38 и открытый вьтускной клапан пневматического распределителя 3 При стравливании сжатого воздуха из внутренней полости левого отсека 7 внешнего резервуара 3 давление воздуха во внутренней полости левого отсека 7 внешнего резервуара 3 быстро падает. После сброса давлени сжатого воздуха из внутренней полос левого отсека 7 внешнего резервуара 3 уровень рабочей жидкости в левом отсеке 7 внешнего резервуара 3 начинает равномерно подниматься вверх (по принципу сообщающихся сосудов), переливаясь из внутренней полости правого отсека 6 внешнего резервуар 3 через зазор, образованньй между нижним торцом поперечной вертикальной перегородки .5 и внутренним основанием днища 8 внешнего резервуара 3 во внутреннюю полость левог отсека 7 .внешнего резервуара 3. Под действием равномерного опускания уровня рабочей жидкости.во внутренней полости правого отсека 6 вн шнего резервуара 3 внутренняя техноло гическая емкость начинает плавно пере мещаться по вертикали вниз по боковым направляющим 13 до крайней нижней точк При достижении внутренней технологической емкости 9 крайней нижней точки концевой выключатель,34 вступает в контакт с нижней плоскостью бокового выступа 35, жестко связанного своим боковым торцом с ,наруткной боковой стенкой внутренней I технологической емкости 9. В момент контакта концевой выключатель 34 вы ет исполнительную: команду на выпу ной клапан пневматического распреде лителя 33. Выпускной клапан пневматического распределителя 33 автоматически, перекрывает выброс в атмосферу сжатого воздуха из внутренней полости левого отсека 1 внешнего ре зервуара 3. После съема крупногабаритных обработанных детален 13 и осуществле- 9 ния процесса их сушки цикл навески крупногабаритных обрабатываемых деталей 15 и дальнейшего их гальванического покрытия повторяется. Предлагаемое устройство просто в изготовлении, обслуживании и надежно в работе. Конструктивное исполнение предлагаемого устройства для гальванического покрытия деталей позволяет исключить в механизме транспортирования деталей наличие устройства для погружения крупногабаритных обрабаты- ваемых деталей во внутренние технологические ванны и подъема их из по следних осуществляется путем подъема или опускания вниз каждой из внутренних технологических ванн, причем подъем последних осуществляется посредством подачи сжатого воздуха из стационарной магистрали сжатого воздуха через пневматический распределитель во внутреннюю полость левого отсека внешнего резервуара. Сжатый воздух вытесняет при этом рабочую жидкость, например воду,из внутренней полости левого отсека внешнего резервуара через зазор, образованный между нижним торцом поперечной вертикальной перегородки и между внутренним основанием днища внешнего резервуара в правый отсек внешнего резервуара, а опускание вниз внутренних технологических ванн осуществляется после истечения временного интервала для осуществления процесса нанесения защитно-декоративного хромирования (4-5 мин), после чего реле времени вьщае т исполнительную команду через промежуточное реле для автоматического открывания выпускного клапана пневматического распределителя, через который сжатый воздух из левого отсека внешнего резервуара стравливается в окружающую отмосферу через трубопровод. При стравливании сжатого воздуха из внутренней полости левого отсека внешнего резервуара внутреннее давление воздуха до внутренней полости левого отсека внешнего резервуара быстро падает, а уровень рабочей жидкости в левом отсеке внешнего резервуара начинает равномерно подниматься вверх, переливаясь из внутренней полости правого отсека внешнего резервуара через зазор, образованный между нижним торцом поперечной вертикальной перегородки и внутренним основанием днища внешнего резервуара во внут- . реннюю полость левого отсека внешнего резервуара, что позволяет автоматизировать непосредственно весь технологический процесс гальванического покрытия деталей} удешевить технологию его изготовления эксплуатационную надежность а также долговечность устройства; снизить (от 20% до 25%) его себестоимость по сравнению с сущеетвyющи в из-за значительного упрощения конструкции отсутствие различных подвижных электродов позволяет осуществлять качает венные покрытия изделий с несиммет- ричными сложными поверхностями осуществляет быструю регулировку расстояния анодными пластинами и крупногабаритными обрабатываемыми деталями, в результате чего предлагаемое устройство более универсаль но и применяется в автоматических гальванических линиях с различнь&ш процессами, где транспортировка крупногабаритных обрабатываемых деталей осуществляется механизмом, транспортирования деталей, а для обеспечения более высокого качества обработки крупногабаритных деталей выбирают оптимальное расположение анодных пластин при минимальных затратах времени и знергоресурсов увеличивает эффективность процесса усиленного перемешивания прикатодного слоя электролита и повышает в 1,5-2 раза производительность из-за введения в конструктивную схему механизма для создания периодических возвратно-поступательных пульсируклцих колебательных перемещений, внутренней технологической ванны в вертикальной плоскости с малыми периодами колебаний, что вызывает усиленное перемешивание, электролита в верхней секции внутренней технологической ванны, .что значительно, расширяет область его применения.

ЙГ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гальванического покрытия деталей | 1982 |

|

SU1070220A1 |

| Устройство для электрохимической обработки крупногабаритных деталей | 1990 |

|

SU1754799A1 |

| Устройство для гальванической обработки деталей | 1989 |

|

SU1730213A1 |

| УСТАНОВКА ДЛЯ ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2021 |

|

RU2767102C1 |

| Устройство для нанесения покрытий на изделия | 1985 |

|

SU1305790A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ И СТОЧНЫХ ВОД | 2008 |

|

RU2394773C1 |

| СУДНО ДЛЯ ТРАНСПОРТИРОВКИ СЖАТОГО ГАЗА | 2012 |

|

RU2589811C2 |

| УНИВЕРСАЛЬНАЯ МОРСКАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2007 |

|

RU2347939C2 |

| Технологический комплекс подготовки и подачи смазочных жидкостей | 2023 |

|

RU2828778C1 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ И СПОСОБ РАЗГРУЗКИ КРУПНОГАБАРИТНЫХ ЗЕРКАЛ ТЕЛЕСКОПОВ | 2014 |

|

RU2562548C1 |

УСТРОЙСТВО ДЛЯ ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ ДЕТАЛЕЙ, содержащее механизм транспортирования деталей ванны, расположенные по замкнутой технологической линии, каждая из которых выполнена в виде внешнего резервуара с внутренней технологической емкостью, телескопически установленной во внутренней полости внешнего резервуара с возможностью верг тикального возвратно-поступательного перемещения, анодные пластины и пневматический распределитель, о т л Ич а ю щ е. е с я тем, что, с целью повьпвения производительности путем обеспечения зффективного перемешивания прикатодного слоя электролита, оно снабжено вертикальной перегородкой, установленной с зазором относительно днища резервура, для разделения внешнего резервуара на правый И левый отсеки и механизмом для создания периодических возвратно-поступательных пульсирующих перемещений внутренней технологической емкости в вертикальной плоскости, выпоАнённым в виде упруго-эластичного мембранного клапана с перепускным отверстием, верхнего патрубка, установленного над перепускным отверстием с возможностью сообщения с атмосферой, поплавка с центральным сквозным отверстием и штока с верхним и нижним ограничительными упорами, жестко зафиксированными на наружной поверхности его нижней части, причем верхний конец штока жестко связан с упруго-эластичным О) мембранным клапаном, а нижний свободС но установлен в центральном отверстии поплавка с возможностью вертикального перемещения, а поплавок свободно установлен -с возможностью осевого смещения в зазоре между ограничительными упорами. i 2. Устройство по п. 1, о т л и ч аю щ е е с я тем, что внутренняя полость левого отсека внешнего резервуара соединена в верхней части посредством трубопровода с пневматическим распределителем.

te

/

r

J/1

Ф«г.;

.2

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3448278/22-02, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1984-03-30—Публикация

1982-04-16—Подача