Изобретение относится к машиностроению и может использоваться для статической балансировки шлифовальных кругов, установленных на шпинделе шлифовального станка.

Цель изобретения - повышение точности балансировки путем уменьшения момента трения в опорах качения шпинделя станка.

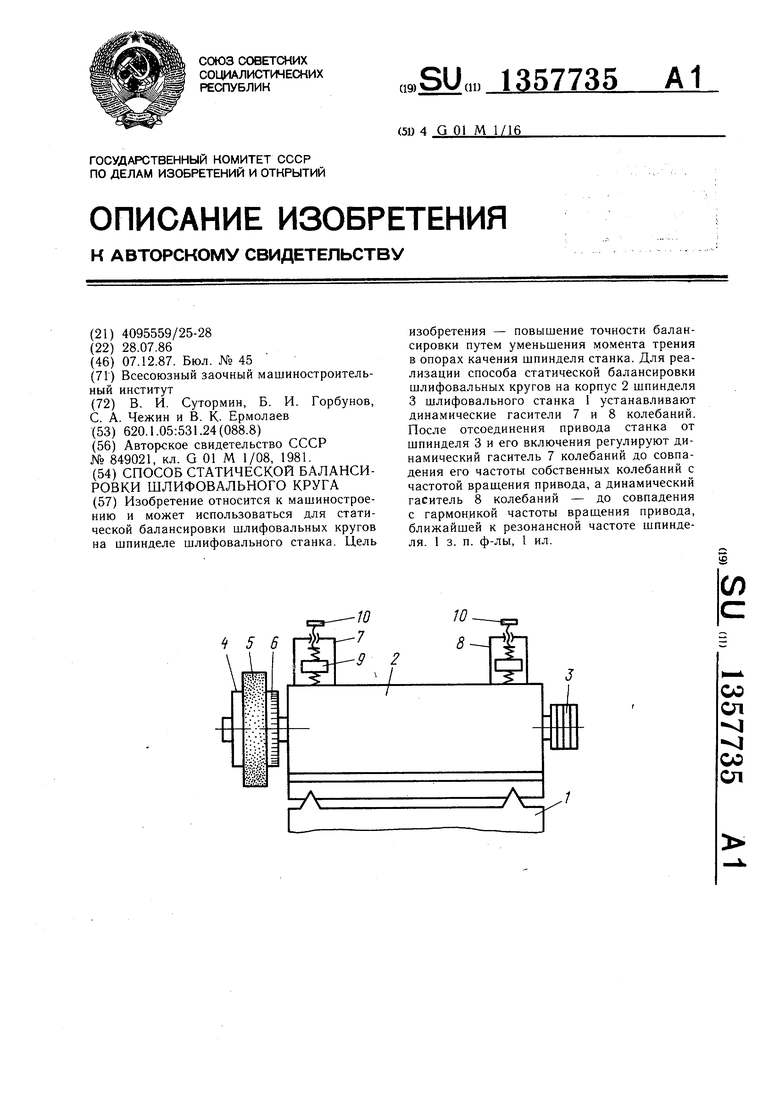

На чертеже показана схема устройства для реализации предлагаемого способа статической балансировки шлифовального круга.

Устройство для статической балансировки шлифовальных кругов содержит шлифовальный станок 1, на станине которого установлен корпус 2 шпинделя 3, на последнем закреплен посредством диска 4 шлифовальный круг 5 со шкалой 6. На корпусе 2 установлены два регулируемых динамических гасителя 7 и 8 колебаний каждый из которых выполнен в виде корпуса, в котором на упругих элементах раз- меш,ена масса 9. Регулировка частоты собственных колебаний динамических гасителей колебаний осуш,ествляется винтом 10.

Способ реализуется следуюш,им образом.

На корпус 2 шпинделя 3 устанавливают динамические гасители колебаний и отсоединяют шпиндель 3 от привода станка (не показан). Колеблюшаяся масса 9 динамических гасителей колебаний должна составлять 10% веса шпинделя 3 с кругом 5 при весе шпинделя 3 более 10 кг и не менее 1 кг при более легком шпинделе. Указанные значения веса массы 9 были получены экспериментально, и необходимо их придерживаться для получения устойчивых колебаний. Затем за шкив привода устанавливают дополнительный контрольный груз в виде кусочка пластилина для создания дисбаланса 300-500 гмм и включают привод. Двигатель привода разгоняется до номинальной частоты вращения (обычно 2850 об/мин), и дисбаланс его шкива вызывает устойчивое вибросмешение 2-4 мкм корпуса 2 в месте установки динамических гасителей. Вращая винт 10, меняет жесткость подвески массы 9 до появления ее резонансных колебаний на частоте вращения двигателя привода. Момент совпадения частот фиксируют визуально, так как амплитуда колебаний массы 9 при резонансе составляет 0,5-1,0 мм и более.

Настроив таким образом гаситель 7, получают устойчивые колебания с размахом 10-15 мкм вр всех точках корпуса 6. Затем, вращая винт 10, изменяют жесткость подвески подвижной массы гасителя 8 и настраивают ее на гармонику частоты вращения двигателя шпинделя, ближайшую к резонансной частоте. Собственную частоту шпиндельного узла, которая для реальных конструкций находится в диапазоне 1000- 400 Гц, определяют либо расчетом, либо

экспериментально, хотя делать это для настройки не обязательно, т. е. при плавном изменении жесткости пружин гасителя 8 его масса периодически входит в резонанс последовательно с каждой гармоникой частоты вращения двигателя и как только одна из таких частот окажется вблизи собственной частоты щпинделя, возникает вибрация щпинделя, резко падает момент трения в опорах, и щпиндель 3 начинает поворачиваться, пока дисбаланс круга не займет нижнее положение. Затем прямо на круговую шкалу 11 напротив метки корпуса 2 устанавливается контрольный груз (не показан), под действием которого щпиндель поворачивается на угол, а, характеризующий значение дисбаланса шлифовального круга. Определить величину дисбаланса можно либо по номограмме, либо по формуле

D -,

тоо где К - значение дисбаланса, создаваемого

контрольным грузом, гмм;

° - угол поворота шпинделя под действием контрольного груза. Затем в диск 4 устанавливают корректирующие массы и снимают контрольный груз. При симметричной установке двух корректирующих масс относительно точки, противоположной направлению дисбаланса, угол р установки масс можно найти по номограмме или рассчитать по формуле

где К 1 - значение дисбаланса, создаваемого одной корректирующей массой, гмм.

После установки корректирующих масс шпиндель проверяется на точность балансировки. Остановленный в различных угловых положениях он должен оставаться непод вижным. Затем выключают двигатель, снимают динамически настраиваемые элементы и соединяют щкивы 3 с приводом станка 1, после чего станок 1 готов к работе с отбалансированным кругом.

Формула изобретения

. Способ статической балансировки щлифовального круга на шпинделе щлифо- вального станка, заключающийся в том, что отсоединяют привод от шпинделя, определяют направление дисбаланса, устанавливают на шлифовальный круг контрольный груз, определяют величину дисбаланса и корректируют его, отличающийся тем, что, с целью повышения точности, после отсоединения привода на шпинделе в плоскостях его опор закрепляют регулируемые

1357735

34

динамические гасители колебаний, включаютникой частоты вращения привода, ближайпривод, в плоскости одной опоры регули-шей к резонансной частоте шпинделя,

руют частоту собственных колебаний гаси-2. Способ по п. 1, отличающийся

теля колебаний .до совпадения ее с час-тем, что на шкив привода устанавливают

тотой вращения привода, а в плоскости дополнительный груз, создающий заданный

другой опоры - до совпадения с гармо-дисбаланс.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обеспечения автоматической балансировки статически неуравновешенного ротора | 2021 |

|

RU2766945C1 |

| Стенд для испытания балансирующих устройств шлифовальных станков | 1987 |

|

SU1469370A1 |

| Способ сборки и балансировки высокооборотных роторов и валопроводов авиационных газотурбинных двигателей и газоперекачивающих агрегатов | 2022 |

|

RU2822671C2 |

| СПОСОБ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ ВОЗДУШНО-ВИНТОВОГО АГРЕГАТА СИЛОВОЙ УСТАНОВКИ НА САМОЛЕТЕ | 1992 |

|

RU2039958C1 |

| Способ балансировки инструментов | 1989 |

|

SU1670441A1 |

| Дискретный инструмент для совмещенного шлифования | 2017 |

|

RU2664997C1 |

| Балансирующее устройство | 1991 |

|

SU1809342A1 |

| Устройство для статической балан-СиРОВКи шлифОВАльНыХ КРугОВ | 1979 |

|

SU849021A1 |

| Балансирующее устройство | 1990 |

|

SU1770796A1 |

| Устройство для балансировки шлифовальных кругов | 1981 |

|

SU996879A1 |

Изобретение относится к машиностроению и может использоваться для статической балансировки шлифовальных кругов на шпинделе шлифовального станка. Цель изобретения - повышение точности балансировки путем уменьшения момента трения в опорах качения шпинделя станка. Для реализации способа статической балансировки шлифовальных кругов на корпус 2 шпинделя 3 шлифовального станка 1 устанавливают динамические гасители 7 и 8 колебаний. После отсоединения привода станка от шпинделя 3 и его включения регулируют динамический гаситель 7 колебаний до совпадения его частоты собственных колебаний с частотой враш,ения привода, а динамический гаситель 8 колебаний - до совпадения с гармоникой частоты враш,ения привода, ближайшей к резонансной частоте шпинделя. 1 3. п. ф-лы, 1 ил. 5 6 - ...Vi - т со сл со сл

| Устройство для статической балан-СиРОВКи шлифОВАльНыХ КРугОВ | 1979 |

|

SU849021A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-12-07—Публикация

1986-07-28—Подача