Изобретение относится к машиностроению и предназначено для балансировки шлифовальных кругов непосредственно на шлифовальных станках, преимущественно на наиболее быстроходных внутришлифовальных.

Известно устройство для балансировки шлифовальных кругов, содержащее цилиндрический корпус, два штока, коаксиально установленные в корпусе, каждый из которых взаимодействует с соответствующей корректирующей массой, одна из которых выполнена в виде сегмента с трапециевидным диаметральным пазом и диском в нем, а другая - в виде груза с выступом, имеющим форму ласточкина хвоста и скользящим по пазу сегмента, привод корректирующих масс и планшайбу для крепления балансируемого круга, размещенную на корпусе.

При работе устройства, вращая одновременно оба штока с одинаковой угловой скоростью, поворачивают корректирующие массы в одном направлении, а затормаживая тот или иной шток

при повороте другого штока, обеспечивают взаимный поворот одной корректирующей массы относительно другой, а также радиальное их перемещение 1 j.

Недостатком устройства является недостаточная точность бгшансировки, . связанная с тем, что поворот грузов и радиальное их перемещение не устраняет осевую составляющую вектора дисбаланса.

Наиболее близким по технической сущности к изобретению является устройство для балансировки шлифоваль10ных кругов, содержащее цилиндрический корпус с радиальными отверстиями, выполненными во взаимно перпендикулярных плоскостях, размещенную на нем планшайбу для установки баланси15руемого круга, две корректирующие массы, выполненные каждая в виде цилиндра с наклонными пазами, размещенного в радиальном отверстии корпуса в одной из взаимно перпендику20лярных плоскостей, привод корректирующих масс в виде двух штоков, коаксиально установленных в корпусе, и механизм управления приводом .

25

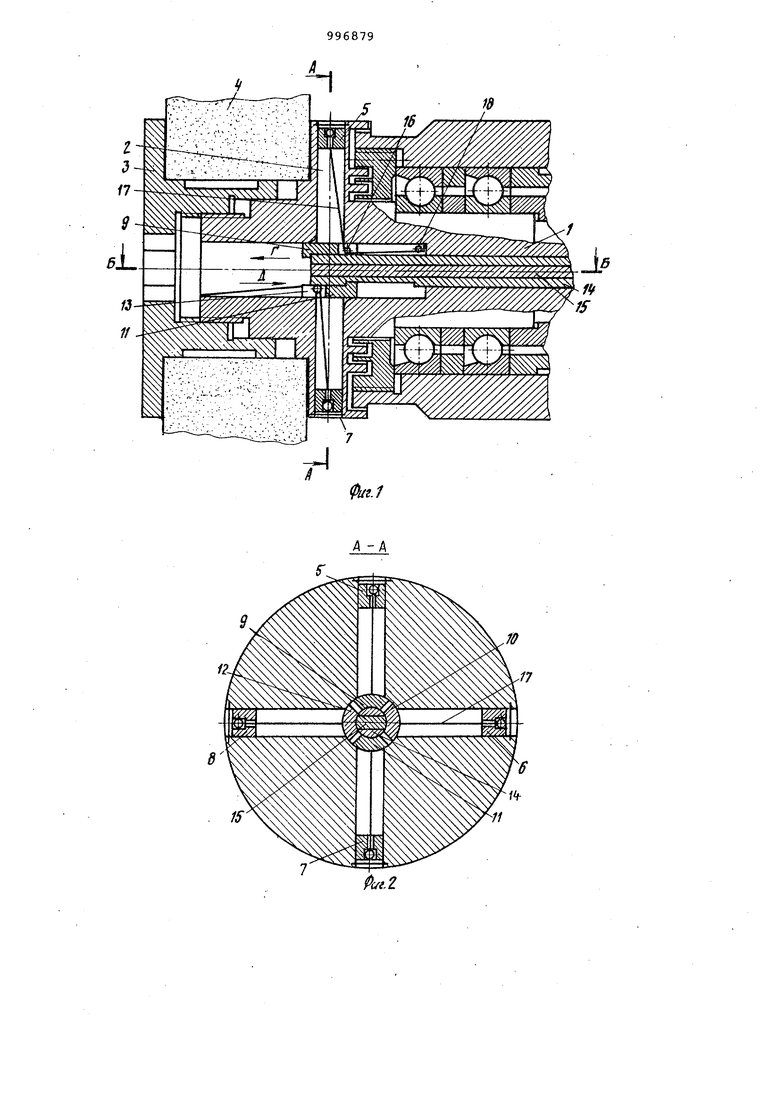

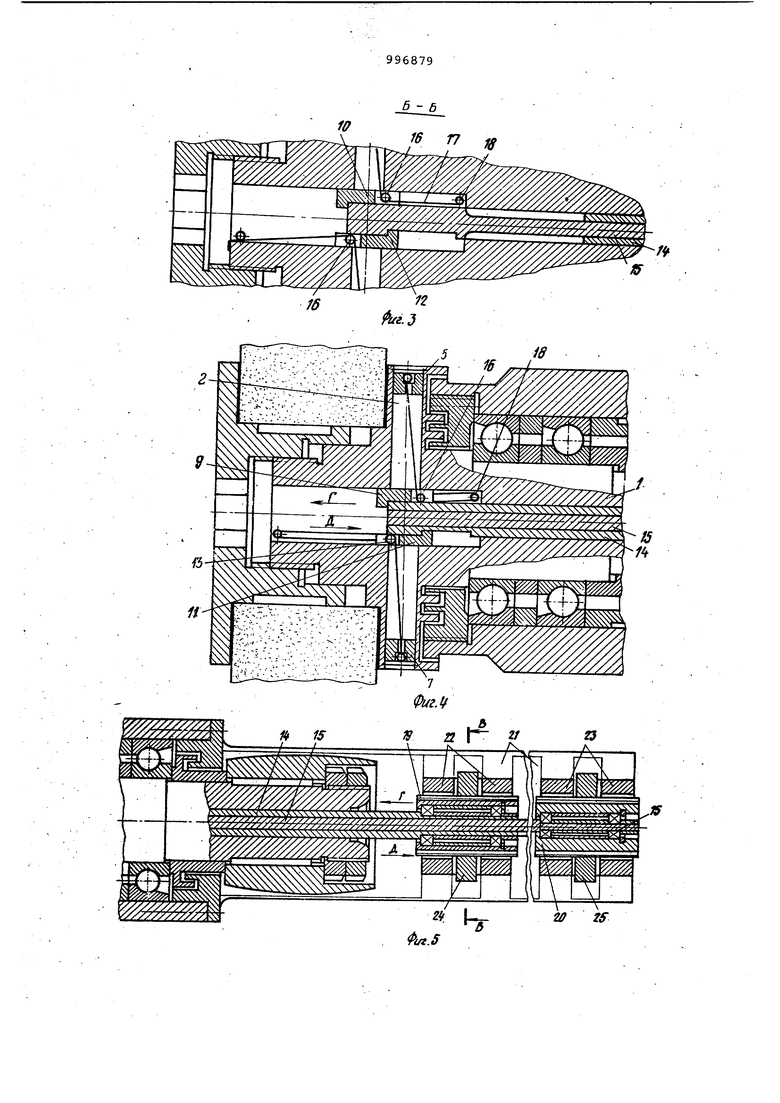

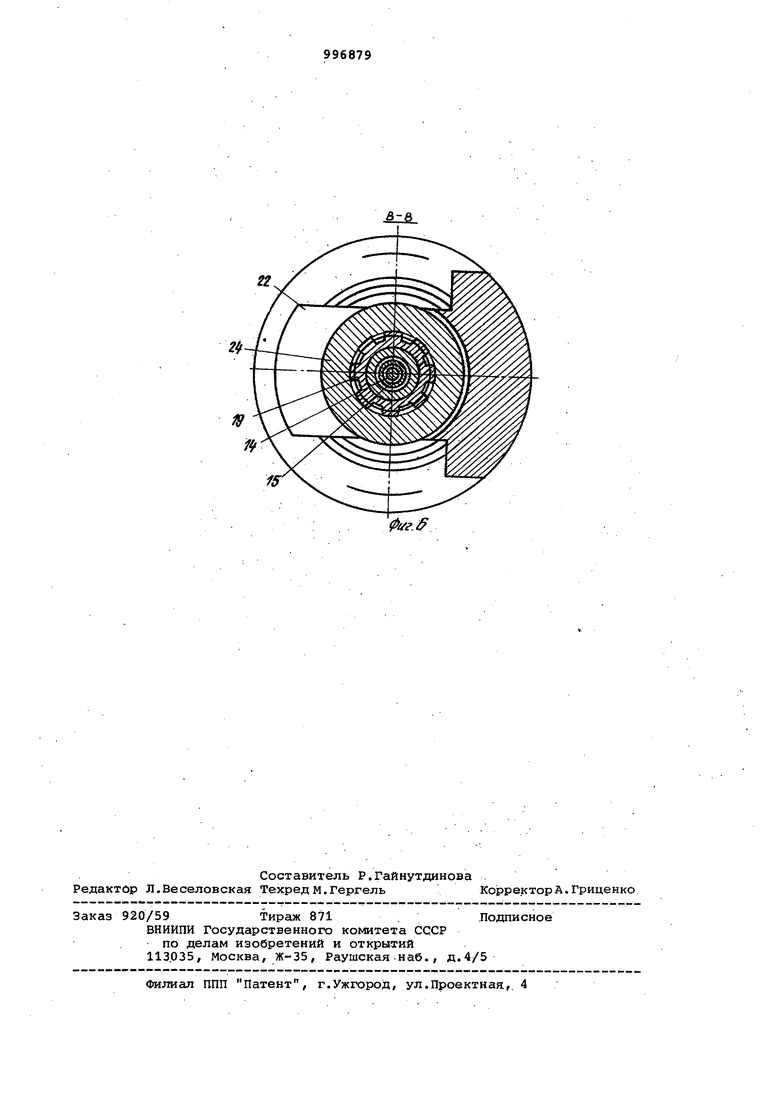

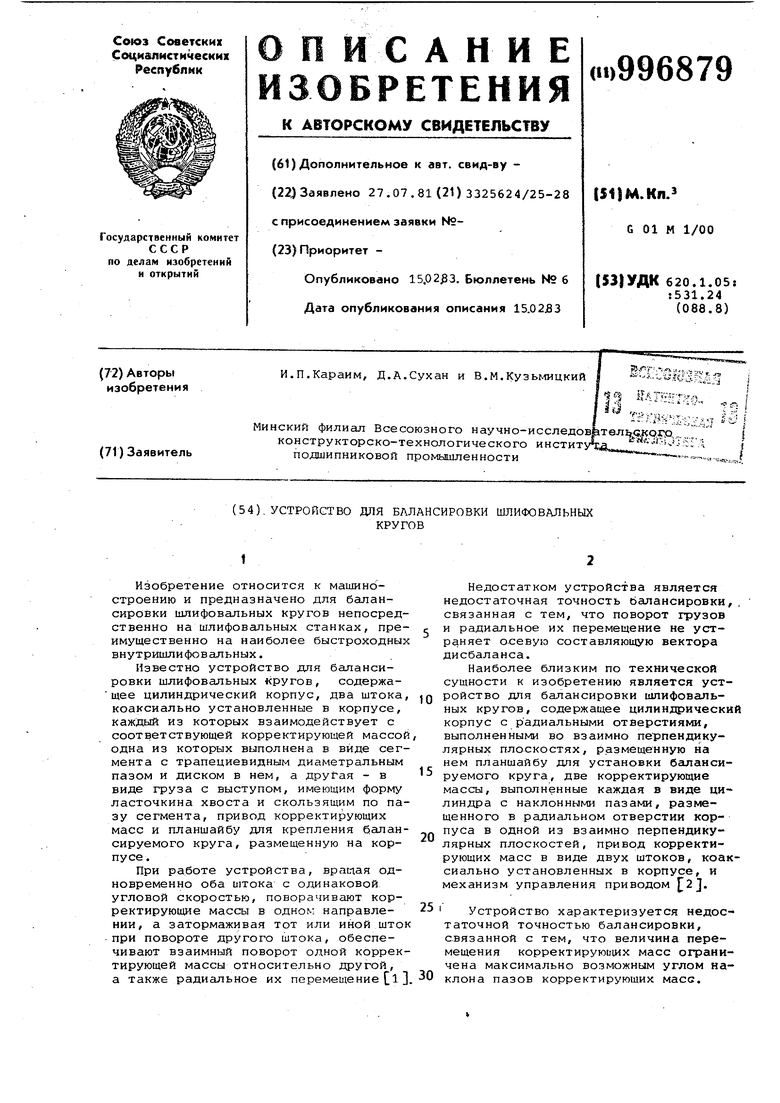

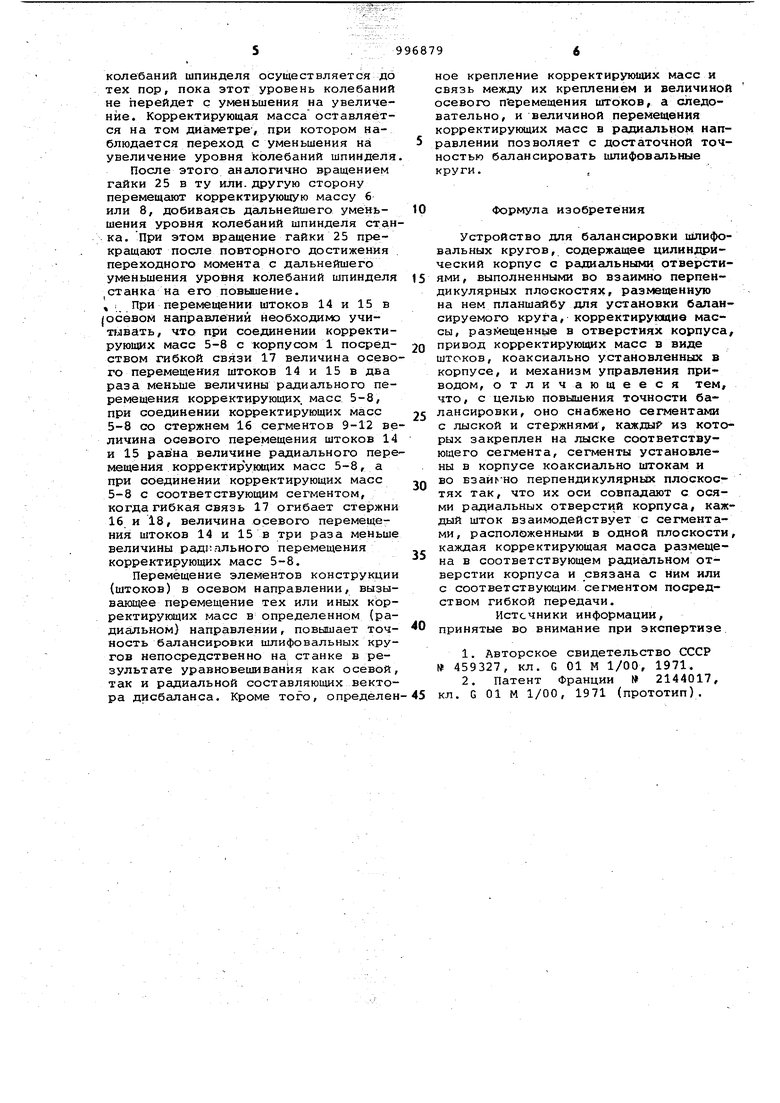

I Устройство характеризуется недостаточной точностью балансировки, связанной с тем, что величина перемещения корректирующих масс ограничена максимально возможным углом на30клона пазов корректирующих массг. Целью изобретения является повышение точности балансировки. Поставленная цель достигается тем что устройство для балансировки пшифовальных кругов, содержащее цилиндрический корпус с радиальными отверс тиями, выполненными во взаимно перпендикулярных плоскостях, размещенну на нем планшайбу для установки балан сируемого круга, корректирующие массы, размещенные в отверстиях корпуса привод корректирующих масс в виДе штоков, коаксиально установленных в корпусе, и механизм управления приво дом, снабжено сегментами с лыской и стержнями, каждый из которых закреплен на лыске соответствующего сегмен та, сегменты установлены в корпусе коаксиапьно штокам и во взаимно перпендикулярных плоскостях так, что их оси Совпадают с осями радигшьных отверстий корпуса, каждый шток взаимодействует с сегментами, расположенными в одной плоскости, кажда:я корре тирующая масса размещена в соответст вующем радиальном отверстии корпуса и связана с ним или с соответствующи сегментом посредством гибкой передач На фиг.1 изображено устройство дл балансировки шлифовального круга,общий вид; на фиг.2 - сечение А-А на .фиг.1, на фиг.З - сечение Б-Б на фиг.1; на фиг.4 - вариант связи корректирующей массы с соответствующим сегментом; на фиг.З - конструкция механизма управления приводом; на фиг.б - сечение В-В на фиг.З. Устройство для балансировки шлифовального круга содержит цилиндрический корпус 1 с радиальными отверстиями 2, выполненными во взаимно перпендикулярных плоскостях, планшайбу 3 для установки балансируемого круга 4, размещенную на корпусе 1, корректирующие массы 5-8, выполненные в виде цилиндров, размещенные каждая в соответствующем радиальном отверстии корпуса 1, сегменты 9-12 с лыской 13 установленные в корпусе 1 во взаимно перпендикулярных плоскостях так,что их оси совпадают с осями радиальных отверстий 2 корпуса 1, привод корректирующих масс, выполненный в виде двух штоков 14 и 15, коаксиально установленных в корпусе 1 и взаимодействующих с сегментами,-установленными в корпусе 1 коаксиально штокам 14 и 13 и расположенными в одной плоскости, т.е. шток 14 взаимодействует с сегментами 9 и 11, а шток 15 с сегментами 10 и 12, стержни 16, каждый из которых закреплен на лыске 13 соответствующего сегмента, гибкую связь 17, которая соединяет корректирующие массы 5, 6, 7 и 8 либо с корпусом 1 (при этом один ее конец закреплен на корректирующей массе, а второй - огибает стержень 16 и закрепляется непосредственно на корпусе 1 или на стержне 18, установленном в пазу корпуса 1), либо с соответствующим сегментом ( при этом второй конец гибкой связи 17 закрепляется на стержне 16 соответствующего сегмента или огибает стержни 16 и 18 }i закрепляется на соответствующем сегменте, т.е. корректирующая масса 5связана посредством гибкой связи 17, которая вторым концом закрепляется , на стержне 16 сегмента 9 или огибает стержни 16 и 18 и закрепляется, на сегменте 9, корректирующая масса 6аналогично связана с сегментом 10 и т.д.). Устройство содержит также механизм управления приводом, который выполнен в виде установленной на штоке 14 шлицевой втулки 19 и шлицевой втулки 20 с резьбой на наружной поверхности, уста новленной на штоке. 15, кронштей- на 21, связанного с кругом, вилок 22 и 23, установленных на кронштейне 21, гайки 24, размещенной на резьбе втулки 19 между зубцами вилки 22, и гайки 25, размещенной на резьбе втулки 20 между зубцами вилки 23. Балансировка шифовального круга производится следукнцим образом. Планшайбу 3 с установленным на ней шлифовальным кругом 4 запускают во вращение с рабочей частотой. При этом корректирующие массы 5-8 под действием центробежной силы устанавливаются на максимально возможный диаметр. С помощью любого виброизмерительного прибора (не показан) устанавливают наличие дисбаланса шлифовального круга 4. Затем вращают, например, гайку 24 по часовой стрелке. При этом шлицевая втулка 19 перемещается в осевом направлении по стрелке Г и перемещает шток 14 в том же направлении, последний,перемещая сегмент 9, воздействует стержнем 16 на гибкую связь 17 и заставляет перемещаться корректирующую массу 3 на меньший диаметр. При этом возможно, что с перемещением корректирующей массы 5 на меньший диаметр уровень колебаний шпинделя станка (не показан) увеличивается или уменьшается. При увеличении уровня колебаний шпинделя гайку 24 необходимо йращать в обратном (против часовой стрелки) направлении. При этом шток 14 перемещается в обратном направлении и перемещает сегмент 11 в направлении стрелки Д с уменьшением диаметра расположения корректирующей массы 7. Корректирующая масса 5 под действием центробежной силы возвращается в исходное (на максимальный диаметр) положение. Перемещение корректирующей массы (5 или 7) с уменьшением уровня колебаний шпинделя осуществляется до тех пор, пока этот уровень колебаний не перейдет с уменьшения на увеличение. Корректирующая масса оставляется на том диаметре-, при котором наблюдается переход с уменьшения на увеличение уровня колебаний шпинделя После этого аналогично вращением гайки 25 в ту или. другую сторону перемещают корректирующую массу 6 или 8, добиваясь дальнейшего уменьшения уровня колебаний шпинделя стан ка. При этом вращение гайки 25 прекращают после повторного достижения переходного момента с дальнейшего уменьшения уровня колебаний шпинделя станка на его повьлыение. i При перемещении штоков 14 и 15 в (осевом направлений необходимо учитывать, что при соединении корректирующих масс 5-8 с корпусом 1 посрёдством гибкой связи 17 величина осево го перемещения штоков 14 и 15 в два раза меньше величины радиального перемещения корректирующих, масс 5-8, при соединении корректирующих масс 5-8 со стержнем 16 сегментов 9-12 ве личина осевого перемещения штоков 14 и 15 равна величине радиального пере мещения корректирующих масс 5-8, а при соединении корректирующих масс 5-8 с соответствующим сегментом, когда гибкая связь 17 огибает стержни 16 и 18, величина осевого перемещения штоков 14 и 15 в три раза меньше величины радкального перемещения корректирующих масс 5-8. Перемещение элементов конструкции (штоков) в осевом направлении, вызывающее перемещение тех или иных корректирующих масс в определенном (радиальном) направлении, повышает точность балансировки шлифовальных кругов непосредственно на станке в результате уравновешивания как осевой, так и радиальной составляющих вектора дисбаланса. Кроме того, определен ное крепление корректирующих масс и связь между их креплением и величиной осевого перемещения штоков, а следовательно, и величиной перемещения корректирующих масс в радиальном направлении позволяет с достаточной точностью балансировать шлифовальные круги. Формула изобретения Устройство для балансировки ишифовальных кругов, содержащее цилиндрический корпус с радиальными отверстиями, выполненными во взаимно перпендикулярных плоскостях, размещенную на нем планшайбу для установки балансируемого круга, корректирующие массы, размещенные в отверстиях корпуса, привод корректируюищх масс в виде штоков, коаксиально установленных в корпусе, и механизм управления приводом, отличающееся тем, что, с целью повышения точности балансировки, оно снабжено сегментами с лыской и стержнями, каждый из которых закреплен на лыске соответствующего сегмента, сегменты установлены в корпусе коаксиально штокам и во перпендикулярньпс плоскостях так, что их оси совпадают с осями радиальных отверстий корпуса, каждый шток взаимодействует с сегментами, расположенными в одной плоскости, каждая корректирующая масса размещена в соответствующем радиальном отверстии корпуса и связана с ним или с соответствующим сегментом посредством гибкой передачи. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 459327, кл. G 01 М 1/00, 1971. 2.Патент Франции 2144017, кл. G 01 М 1/00, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для балансировки шлифовального круга | 1981 |

|

SU974175A1 |

| Способ балансировки роторов иуСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU800754A1 |

| Устройство для статической балансировки шлифовальных кругов | 1981 |

|

SU954826A1 |

| Опора шлифовальной бабки | 1988 |

|

SU1583270A1 |

| Балансирующее устройство | 1987 |

|

SU1744545A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ ШЛИФОВАЛЬНОГО КРУГА ПРИ ЕГО ВРАЩЕНИИ | 1973 |

|

SU372468A1 |

| Стенд для статической балансировки гребных винтов | 1980 |

|

SU920416A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ (СОЖ) ПРИ ПЛОСКОМ ТОРЦОВОМ ШЛИФОВАНИИ | 2008 |

|

RU2385215C1 |

| Станок для балансировки дисков с центральным отверстием | 1985 |

|

SU1244521A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ГИДРОУДАРА | 2001 |

|

RU2196039C2 |

15

10

Pcfi.2 W Zf

22

Авторы

Даты

1983-02-15—Публикация

1981-07-27—Подача