СО ел

QO 00

СО

Изобретение относится к молочной про- мьилленности, преимун1,ественно к получению растворимых молочных белков высокой пищевой ценности с помоп,ью ультрафильтрации, цредназначепных для диетического, лечебного и детского питания.

Целью изобретения является повышение пиплевой ценности концентрата.

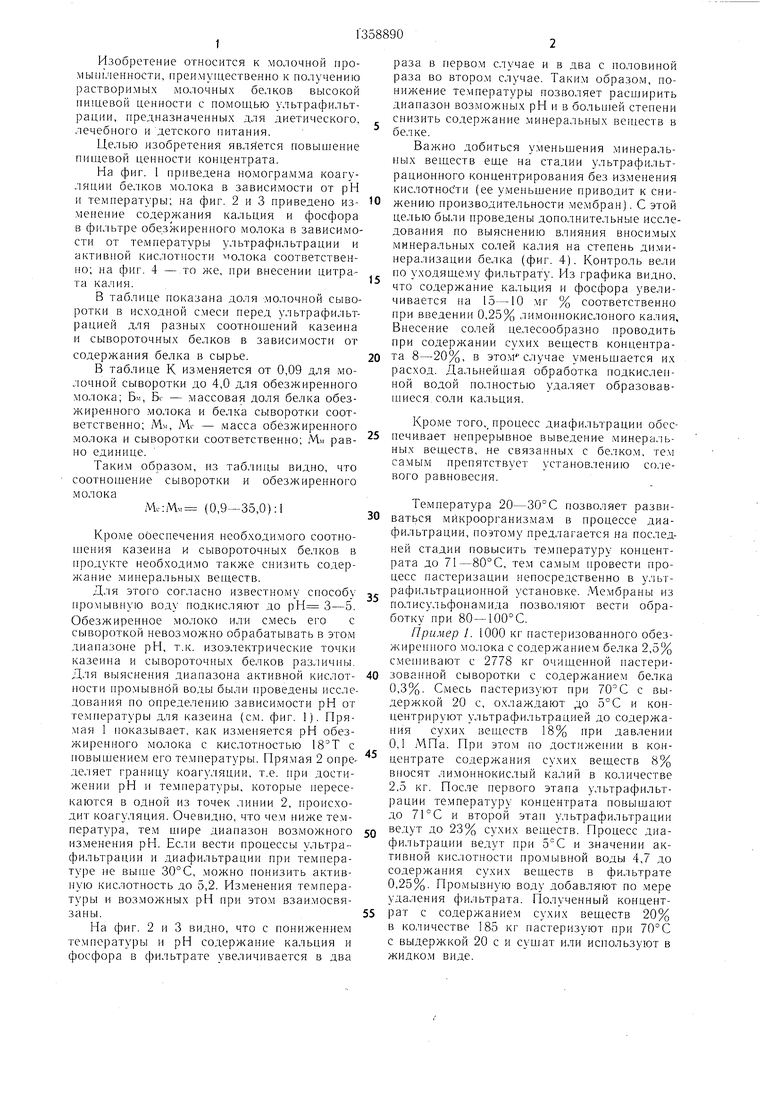

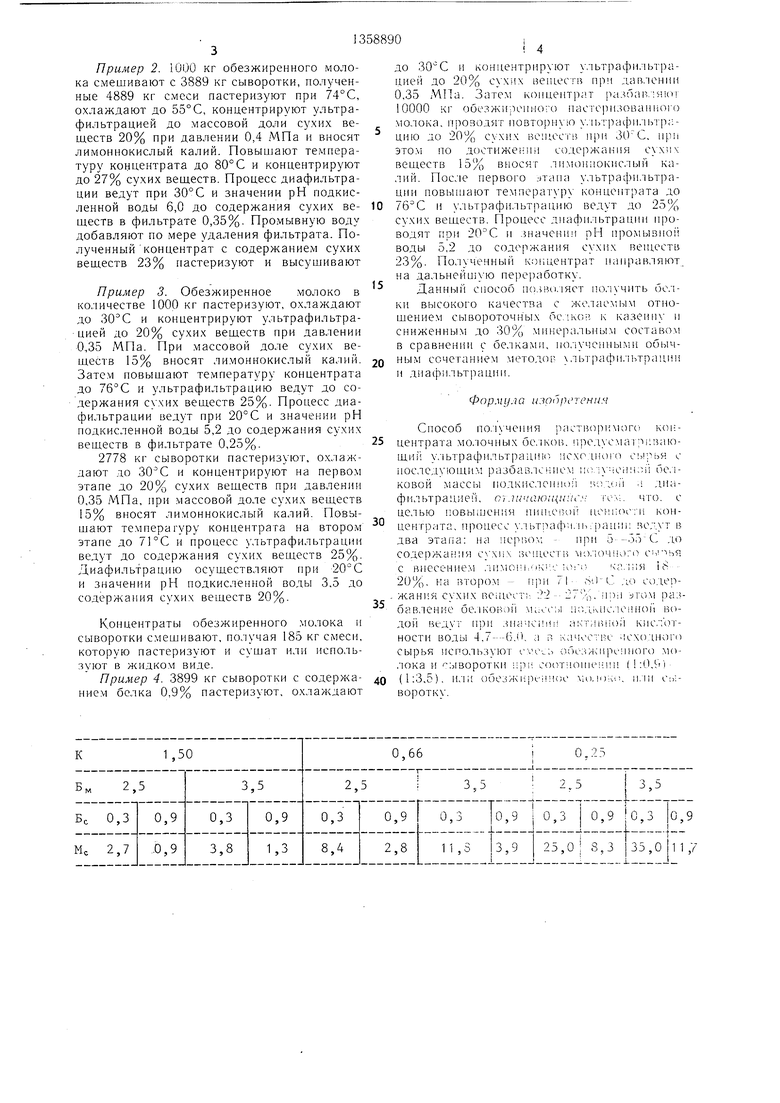

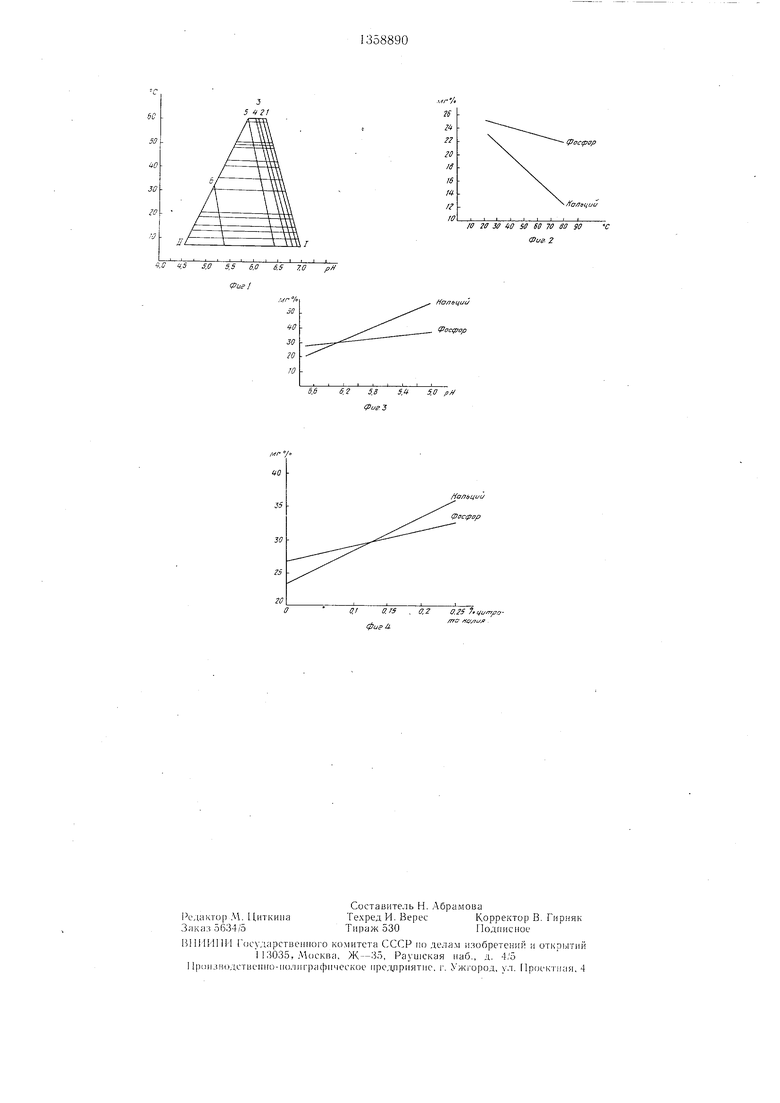

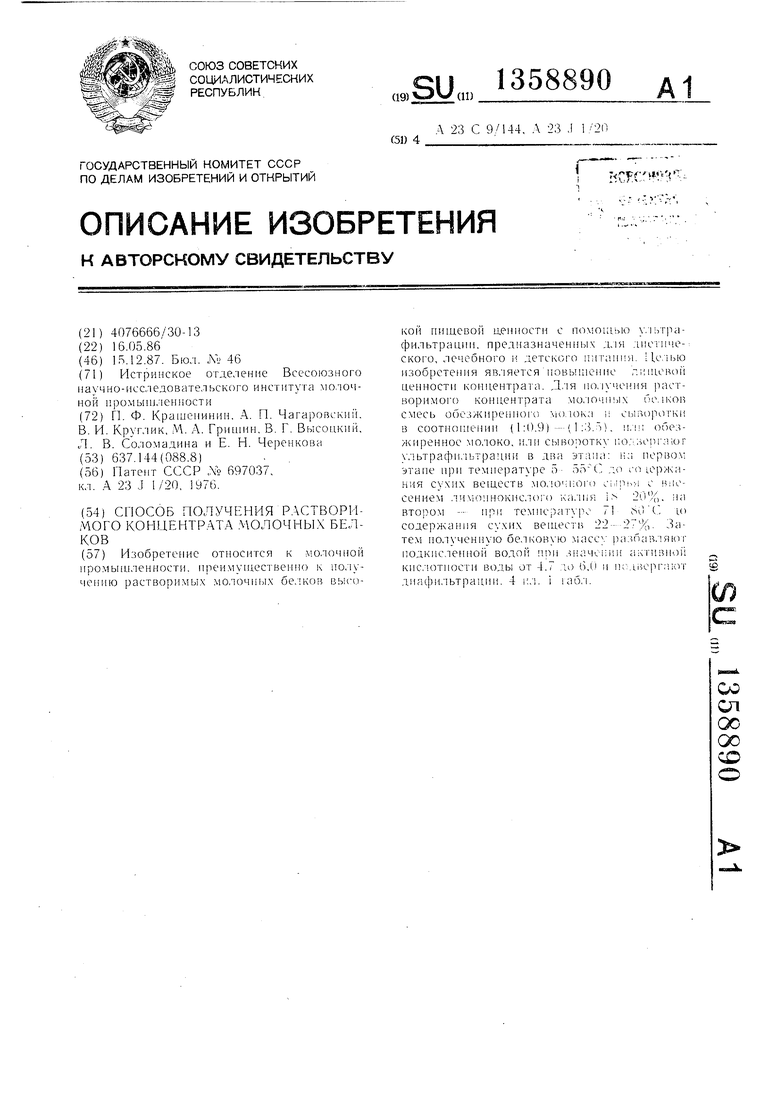

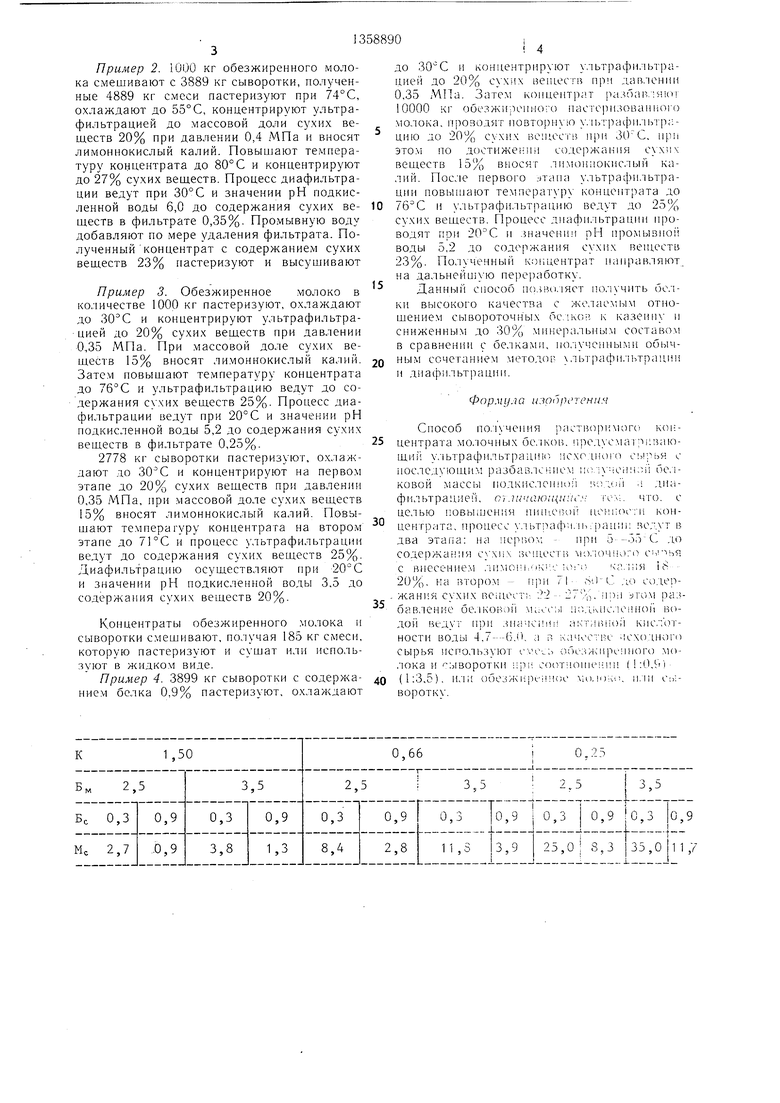

На фиг. 1 приведена помограм.ма коагуляции белков молока в зависимости от рН и температуры; на фиг. 2 и 3 приведено из- менение содержания кальция и фосфора в фи;|ьтре обезжиренного молока в зависимости от температуры ультрафильтрации и активной кислотности молока соответственно; на фиг. 4 - то же, при внесении цитрата калия.

В таблице показана доля .молочной сыворотки в ис.кодной с.меси перед ультрафильтрацией для разных соотношений казеина и сывороточных белков в зависимости от содержания белка в сырье.

В таблице К изменяется от 0,09 для молочной сыворотки до 4,0 для обезжиренного молока; Бм, Бс - массовая доля белка обезжиренного .молока и белка сыворотки соответственно; Мм, Мс - масса обезжиренного молока и сыворотки соответственно; Мм равно единице.

Таки.м образом, из таблицы видно, что соотношение сыворотки и обезжиренного молока

Мс:Мм (0,9--35,0):1

Кроме обеспечения иеобходимого соотношения казеина к сывороточных белков в продукте необходи.мо также снизить содержание минеральны.х веществ.

Для этого согласно известному способу промывную воду подкисляют до рН 3-5. Обезжиренное молоко или смесь его с сывороткой невозможно обрабатывать в этом диапазоне рН, т.к. изоэлектрические точки казеина и сывороточных белков различны. Для выяснения диапазона активной кислот- ности иро.мывнбй воды были проведены исследования по определению зависимости рН от температуры для казеина (см. фиг. 1). Прямая 1 иоказывает, как изменяется рН обезжиренного молока с к.ислотностью 18°Т с повышением его те.мпературы. Прямая 2 определяет границу коагуляции, т.е. ири достижении рН и температуры, которые пересекаются в одной из точек ;1ииии 2, происходит коагуляция. Очевидно, что че.м ниже те.м- пература, тем тире диапазон возможного изменения рН. Если вести процессы ультрафильтрации и диафильтрации при температуре не выше 30°С, .можно понизить активную кислотность до 5,2. Изменения температуры и возможных рН при этом взаимосвязаны.

На фиг. 2 и 3 видно, что с понижением температуры и рН содержание кальция и фосфора в фильтрате увеличивается в два

5

5

0

0 0

5

5

раза в нервом случае и в два с половиной раза во втором случае. Таким образом, понижение температуры позволяет расширить диапазон возможных рН и в больней степени снизить содержание минеральных веществ в белке.

Важно добиться у.меньшения минеральных веществ еще на стадии ультрафильтрационного концентрирования без изменения кислотности (ее уменьщеиие приводит к снижению производительности ме.мбран). С этой целью были проведены дополнительные исследования по выяснению влияния вноси.мых минеральных солей калия на степень дими- нерализации белка (фиг. 4). Контроль вели ио уходящему фильтрату. Из графика видно, что содержание кальция и фосфора увеличивается на 15-10 мг % соответственно при введении 0,25% лимоннокислоного калия. Внесение солей целесообразно нроводить при содержании сухих веществ концентрата 8-20%, в этом случае уменьщается их расход. ..Цальнейшая обработка подкисленной водой полностью удаляет образовав- Н1иеся соли кальция.

Кроме того,, процесс диафильтрации обеспечивает непрерывное выведение .минера.ь- иых веществ, не связанных с белком, тем самым препятствует установлению со.че- вого равновесия.

Температура 20-30°С позволяет развиваться микроорганизмам в процессе диафильтрации, иоэто.му предлагается на последней стадии повысить те.мпературу концентрата до 71-80°С, тем самым цровести процесс пастеризации непосредственно в ульг- рафильтрационной установке. Ме.мбраны из полисульфонамида позво.чяют вести обработку при 80-100° С.

Пример 1. 1000 кг пастеризованного обезжиренного молока с содержание.м белка 2,5% сменишают с 2778 кг очищенной настери- зованной сыворотки с содержанием белка 0,3%. Смесь пастеризуют при 70°С с выдержкой 20 с, охлаждают до 5°С и концентрируют ультрафильтрацией до содержания сухих веществ 18% при давлении 0,1 МПа. При это.м по достижении в концентрате содержания сухих вещеетв 8% вносят лимоннокислый калий в количестве 2,5 кг. После нервого этапа ультрафильтрации температуру концентрата повышают до 71°С и второй этап ультрафильтрации ведут до 23% сухих веществ. Процесс диафильтрации ведут при 5°С и значении активной кислотности промывной воды 4,7 до содержания сухих веществ в фильтрате 0,25%. Промывную воду добавляют по .мере удаления фильтрата. Полученный концентрат с содержанием сухих веществ 20% в количестве 185 кг пастеризуют при 70°С с выдержкой 20 с и сушат или иотользуют в жидко.м виде.

Пример 2. iOOO кг обезжиренного молока смешивают с 3889 кг сыворотки, полученные 4889 кг смеси пастеризуют при 74°С, охлаждают до 55°С, концентрируют ультрафильтрацией до массовой доли сухих веществ 20% при давлении 0,4 МПа и вносят лимоннокислый калий. Повышают температуру концентрата до 80°С и концентрируют до 27% сухих веш,еств. Процесс диафильтра- ции ведут при 30°С и значении рН подкисленной воды 6,0 до содержания сухих ве- ществ в фильтрате 0,35%. Про.мывную воду добавляют по мере удаления фильтрата. Полученный концентрат с содержанием сухих веш,еств 23% пастеризуют и высушивают

Пример 3. Обезжиренное молоко в ко.:1ичестве 1000 кг пастеризуют, охлаждают до и концентрируют ультрафильтрацией до 20% сухих веществ при давлении 0,35 МПа. При массовой доле сухих веществ 15% вносят лимоннокислый калий. Затем повышают температуру концентрата до 76°С и ультрафильтрацию ведут до содержания сухих веществ 25%. Процесс диа- фильтрации ведут при 20°С и значении рН подкисленной воды 5,2 до содержания сухих веществ в фильтрате 0,25%.

2778 кг сыворотки пастеризуют, охлаждают до и концентрируют на первом этапе до 20% сухих веществ при давлении 0,35 МПа, при массовой доле сухих веществ 15% вносят лимоннокислый калий. Повышают темпера гуру концентрата на втором этапе до 71 °С и процесс ультрафильтрации ведут до содержания сухих веществ 25%. Диафильтрацию осуществляют ири 20°С и значении рН подкисленной воды 3,5 до содержания сухих веществ 20%.

Копцентраты обезжиренного молока и сыворотки смещивают, получая 185 кг смеси, которую пастеризуют и сущат или используют в жидком виде.

Пример 4. 3899 кг сыворотки с содержа- нием белка 0,9% пастеризуют, охлаждают

0

0 5

о

0

до и концентрируют ультрафильтрацией до 20% сухих веществ np i давлении 0,35 МПа. Затем коицеитр;п- ра.и )аг, 10000 кг оОезжирепиого пасторизовангитго молока, проводят повто) y. ibTpacfin.ibTp::- цию до 20% сухих вещес П ири 30 С, при это.м по Д()стиже1 ;ии содержания сч хпх веществ 15% вносят лимоннокислый калий. Пос:1е первого г.тана ультрафильтрации повышают тe гiepaтypy концентрата до 76°С и ультрафильтрацию ведут до 25% сухих веществ. Процесс дпафильтрации проводят при 20°С и значени рП промывио воды 5,2 до содержания сухих веществ 23%. Полученный концентрат направляют, на дальнейи ую переработку.

Данный способ ис).;в(,|;1яет по/и чить 6o. i- ки высокого качества с ;-1 олаем111м отно- щением сывороточных бе iKOi; к казеину и сниженным .п,о 30% минеральным составом в сравнении с белками, но.1ученными обычным сочетанием методов льтрафи, и диафильтрации.

Формула изрорегения

Способ получения растворимого кои:- центрата молочных бе. нчов. 1ре.чусмат;1|115аю- щий у.чьтрафильтрацию ;icxoтого последующим разбав.чснием IK Л чен ковой Macciii подкислеипоп ii;;;;(in фильтрацией, сп личающинс - гох;. целью iioBhiiueHiiH iiinuciU) ,1ич центрата, процесс льт 1аф;|, 1Ь; раци два этапа: на содержания ;имцс с внесением nip.ioi h 20%, на вто|1ом - г жания cyxirx вещест бавление бе.1ко15ой и:ссы п; дои ведут н})и .1начС1 иг; а: ности воды 4,7--(;.0, а п

сырья используют .

. юка и ыворотки соот

(1:3,5). ил;

воротку.

р15Я С

:;п бел- .; диа- что. с

И 1 ОНвелут в до ): | .1;:я 18 до 1Ч)дер- Vi. п;):1 ii OM .uvUc/ieiiHoi i во rniiiiOil КИСЛ ОТле .схочного ()бе:(;-кпремного моЧ

фосфор

/fa/ioi uu

10 20 Jf 40 SS SO 70 en 90 C Фиг. 2

S.O /iM

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидролизата молочных белков | 1990 |

|

SU1839085A1 |

| МОДИФИКАЦИЯ МИНЕРАЛЬНОГО СОСТАВА МОЛОКА | 2016 |

|

RU2719786C2 |

| СЫР И ЕГО ПОЛУЧЕНИЕ | 2012 |

|

RU2585213C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОЛИЗАТА СЫВОРОТОЧНЫХ БЕЛКОВ С ВЫСОКОЙ СТЕПЕНЬЮ ГИДРОЛИЗА И ГИДРОЛИЗАТ СЫВОРОТОЧНЫХ БЕЛКОВ С ВЫСОКОЙ СТЕПЕНЬЮ ГИДРОЛИЗА | 2010 |

|

RU2428047C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРМЕНТАТИВНОГО ГИДРОЛИЗАТА СЫВОРОТОЧНЫХ БЕЛКОВ СО СРЕДНЕЙ СТЕПЕНЬЮ ГИДРОЛИЗА | 2008 |

|

RU2375910C1 |

| Способ производства творога | 1987 |

|

SU1472032A1 |

| СПОСОБ ПРОИЗВОДСТВА ПАРАКАЗЕИНОВОГО КОНЦЕНТРАТА | 1994 |

|

RU2078514C1 |

| Способ производства творога | 1984 |

|

SU1329744A1 |

| СУХАЯ МОЛОЧНО-БЕЛКОВАЯ ВИТАМИННО-МИНЕРАЛЬНАЯ ДОБАВКА | 1998 |

|

RU2133571C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО ЛЕЧЕБНО-ПРОФИЛАКТИЧЕСКОГО ПРОДУКТА | 1998 |

|

RU2130731C1 |

Изобретение относится к молочной нромьпнленности. нреимуихественно к полу- четно растворнмы.х молошпл.х белков высокой нинхевои ценноети с номошыо у. 1ьтра- фильтрации, предназначенных для днетнче- ского, лечебного if детско1Ч ) питр.нмя. изобретения яв.тяется повышение r.iiHieiHu i ценностн концентрата. Для но.|учення растворимого концентрата мо.чочных Гчмког смесь обезжиренпог;) молока С1)воротки в соотношенин (1:0.9) --(1:3. i), M. IM обезжиренное молоко, или еьиторотку . 1ьтрафильтра и 11 в два этана: этаие ири темнературе 5- 55 Ч. имя сухнх веществ мол.о пинч) с в:1с- сеннем лимоннокислого ка. ,ня i. 20%, ;ia втором - нр.и темнс;)атуро 71 8i.i (, lo содержания веществ . Затем ио. П ченную белковч ю разбав. 1як1т подк1к-ленной водой пои з :ачопии активной кислотности воды от 4.7 дс 6,1) и H; iiiepr:i;oT диафильтраци. 4 i;,. 1 ia6, i.

20

ff.rO.rs , a,2 0.2S 7,tjumfofrr

фиг ft

| Способ выделения белковой фракции из молочного сырья | 1974 |

|

SU697037A3 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-12-15—Публикация

1986-05-16—Подача