Изобр.етение относится к нанесению покрытия газотермическими методами, в частности к носледующей обработке газотермических покрытий, и может быть использовано в различных отраслях машиностроения.

Цель изобретения - уменьшение деформации изделий.

Изобретение включает нанесение покрытия из самофлюсующегося сплава, его пропитку и отправление в жидком теплоносителе.

Изобретение осуществляют следующим образом.

Поверхность изделия подготавливаю под напыление дробеструйной или пескоструйной обработкой. Наносят газотермическое покрытие из самофлюсующегося сплава. Затем пропитывают покры- 2о 20 с. Время охлаждения на воздухе

тие в расплаве меди или ее сплавов с температурой плавления вьщ:е температуры оплавления самофлюсуюа егося сплава, не доводя материал покрытия до оплавления. Потом охлаждают изделие до затвердевания пропитывающего

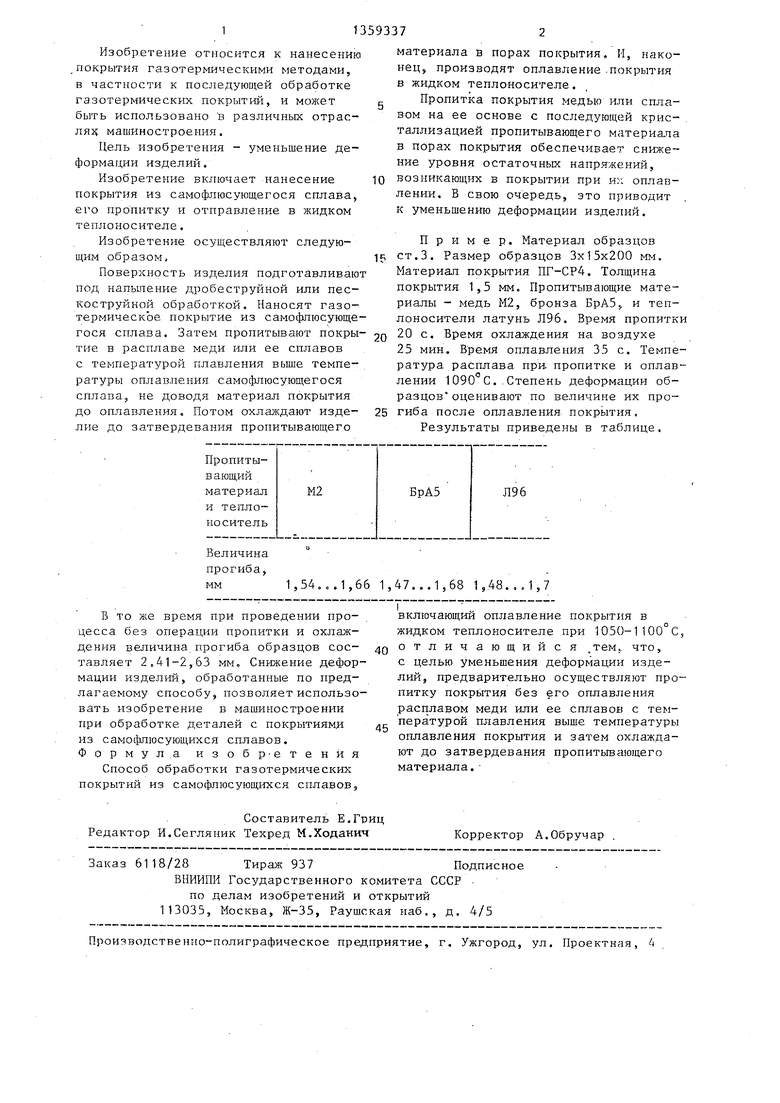

Величина прогиба, мм 1,54...1,66

В то же время при проведении процесса без операции пропитки и охлаждения величина прогиба образцов составляет 2.41-2,63 мм. Снижение деформации изделий, обработанные по предлагаемому способу, позволяет использовать изобретение в машиностроении при обработке деталей с пoкpытиям i из самос11П1осующихся сплавов. Фор мул.а изобр-етенйя

Способ обработки газотермически : покрытий из самофлюсующихся сплавов5

Составитель Е.Гриц Редактор И.Сегляник Техред М.Ходанич

Заказ 6118/28 Тираж 937Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Прор$зводствен г о-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

материала в порах покрытия. И, наконец, производят оплавление .покрытия в жидком теплоносителе.

Пропитка покрытия медью или сплавом на ее основе с последующей кристаллизацией пропитывающего материа.па в порах покрытия обеспечивает снижение уровня остаточных напряжений, возникающих в покрытии при и: оплавлении. В свою очередь, зто приводит к уменьшению деформации изделий.

Пример. Материал образцов ст.З. Размер образцов 3x15x200 мм. Материал покрытия ПГ-СР4. Толщина покрытия 1,5 мм. Пропитывающие материалы - медь М2, бронза БрА5., и теплоносители латунь Л96. Время пропитки

25 мин. Время оплавления 35 с. Температура расплава при. пропитке и оплавлении .,Степень деформации образцов оценивают по величине их про- гиба после оплавления покрытия.

Результаты приведены в таблице.

1,47...1,68 1,48...1,7

включающий оплавление покрытия в жидком теплоносителе при 1050-1100 С, Q отличающийся ,тем,, что, с целью уменьшения деформации изделий, предварительно осуществляют пропитку покрытия без его оплавления

расплавом меди или ее сплавов с температурой плавления выше температуры оплавления покрытия и затем охлаждают до затвердевания пропитьтающего материала.

Корректор А.Обручар

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения покрытий на порошковые стали | 1988 |

|

SU1601192A1 |

| Способ нанесения покрытий на основе самофлюсующихся сплавов | 1989 |

|

SU1816799A1 |

| СПОСОБ НАПЛАВКИ САМОФЛЮСУЮЩИХ ПОРОШКОВ | 1992 |

|

RU2042738C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ САМОФЛЮСУЮЩИХСЯ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ИЗДЕЛИЯХ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 1997 |

|

RU2112815C1 |

| Способ обработки газотермических покрытий из самофлюсующихся сплавов | 1989 |

|

SU1713975A1 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2088688C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1990 |

|

RU2030472C1 |

| Способ сварки | 1990 |

|

SU1797505A3 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2392090C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 1993 |

|

RU2076960C1 |

Изобретение относится к области нанесения покрытий газотермическими .методами, в частности к последующей обработке газотермических покрытий. и может быть использовано в машиностроении при обработке деталей с покрытиями из самофлюсующихся сплавов. Цель изобретения - уменьшение деформации изделий , - достигается пропиткой покрытия перед его оплавлением в жидком теплоносителе. Поверхность изделия подготавливают под напыление обычными методами, напыляют покрытие из самофлюсующегося сплава и пропитывают покрытие в расплаве меди или сплавов на ее основе, не допуская оплавления покрытия. Причем в качестве пропитывающего материала выбирают : сплав с температурой плавления больше, чем температура оплавления материала покрытия. Затем проводят охлаждение изделия до кристаллизации пропитывающего материала в порах покрытия и осуществляют оплавление покрытия в жидком теплоносителе. 1 табл. с S (Л со СП со 00 со

| Антошин Е.В | |||

| Газотермическое напыление покрытий | |||

| М.: Машиностроение, 1974, с.60-61 | |||

| Абрашин А.В | |||

| и др | |||

| Нагрев цилиндра с напьшенным слоем в расплаве солей | |||

| Сб | |||

| Технология и оборудование сварочных и пар ковочных работ | |||

| Тула, 1976, с.192-196. |

Авторы

Даты

1987-12-15—Публикация

1986-03-25—Подача