Изобретение относится к нанесению покрытия газотермическими методами, в частности к последующей обработке газотермических покрытий системы Ni-Cr-B-Si, и может быть использовано в различных отраслях машиностроения.

Известен способ обработки металлизированных покрытий из самофлюсующихся сплавов, включающий оплавление 60-85% площади покрытия при чередовании оплавленных и неоплавленных участков 1.

Недостатком известного способа является неравномерность распределения компонентов сплава по сечению покрытия, необеспечивающего равномерного износа по слою покрытия.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ обработки газотермических покрытий из самофлюсующихся сплавов, включающий проплавление покрытия при 1000-1100°С, последующее

охлаждение покрытия до температуры, соответствующей наибольшей -скорости процесса, аустенитного превращения 550-640°С, выдержку при этой температуре в течение 0,5...2 ч и охлаждение до нормальной температурь 2.

Недостатком данного способа является то, что при охлаждении покрытия на воздухе в интервале температур 540 480°С наблюдается наибольшее количество остаточных напряжений, приводящих к образованию трещин в результате резкого перехода . уфазы покрытия в фазу.с изменением параметров кристаллической решетки.

Целью изобретения является предотвращение трещинообразования и повышение твердости покрытия.

Данная цель достигается тем, что согласно способу, включающему оплавление при 1020-1040°С на воздухе и последующее охлаждение, оплавление осуществляют в течение 0,3-2 ч, а охлаждение производят в две стадии - сначала до 660-480°С в течение 1-2 ч, а затем до 300-280°С в течение 3-4 ч.

Оплавление покрытия при 1020-1040С и последующая выдержка при этой температуре в течение 0,3-2 ч обеспечивает протекание диффузионных процессов между подложкой и покрытием, выравнивание концентраций легирующих компонентов сплава по сечению. Охлаждение покрытия в две стадии позволяет устранить образование трещин, возникающих при термообработке намыленного покрытия,обеспечивает стабилизацию структуры покрытия по слою, а следовательно, выравнивание эксплуатационных свойств по толщине покрытия.

После оплавления деталь с покрытием охлаждается сначала до 660-480°С с выдержкой 1-2 ч, а затем до ЗрО-280°С с нормализацией покрытия в течение 3-4 ч.

В результате экспериментальных исследований выявлено, что в интервале 660-. 480°С в покрытии происходят фазовые превращения, т.е. (N1, Сг, Fe, 51)2з{С, В)б ;-фаза растворяется в у-эвтектической составляющей сплава, в результате чего возникак)т большие термические напряжения с экзотермическими реакциями, приводящие при охлаждении на воздухе к трещинам и браку изделий с покрытиями. Ступенчатое охлаждение покрытия с выдержкой на первой ступени и нормализацией по объему покрытия позволяет снизить скорость фазовых превращений в нем, а следовательно, избежать трещинообразования.

Выдержка при более высокой температуре выше 660°С не дает положительного эффекта, так как образуется грубая структура покрытия, упрочняющие фазы распределяются неравномерно, происходит их рост за счет растворения более мелких включений.

Охлаждение при температуре меньше 4ВО°С создает высокие термические напряжения за счет неравномерного роста упрочняющей в сплаве покрытия, быстрая кристаллизация которой, создает высокие внутренние напряжения, в результате чего образуются в покрытии трещины.

При выдержках менее 1 ч процессы ориентации упрочняющих фаз в сплаве протекают не полностью. Остаточные внутренние напряжения уменьшают срок эксплуатации изделий с покрытиями.;

Более продолжительные выдержки нецелесообразны с экономической точки зрения (трата энергии, окисление поверхности, выгорание легирующих элементов, ухудшение структуры основы детали).

На второй стадии охлаждение производят до 280-300°С. В этом интервале температур остаточные напряжения равномерно распределяются по покрытию, обеспечивая

ему повышенную твердость и износостойкость за счет стабилизации упрочняющих фаз. При охлаждении покрытия от темпера тур выше 300°С происходит искажение кристаллических решеток фаз и сохранение

0 остаточных напряжений. При уменьшении температуры охлаждения ниже 280°С не происходит стабилизации упрочняющих фаз. Заявляемый интервал времени нормализации покрытия при заданных температу5 pax обеспечивает стабилизацию фаз, позволяя повысить твердость покрытия и снизить остаточные напряжения. С уменьшением или увеличением интервала времени нормализации покрытия его структура не

0 приобретает той мелкозернистости, которая образуется при нормализации в заданных интервалах температур и времени, уменьшая твердость покрытия, сохраняет остаточные напряжения.

5 Указанный интервал времени нормализации при заданных температурах обеспечивает стабилизацию упрочняющих фаз, позволяя повысить твердость покрытия. С уменьшением или увеличением интервала

0 времени нормализации структура покрытия не приобретает той мелкозернистости, которая образуется при нормализации в заданных интервалах температур и времени, уменьшая твердость покрытия и увеличивая

5 возможность образования трещин.

Способ осуществляют следующим образом..

Порошок ПГ-ХН80С4РУ на стальную ленту сталь ОВкп, шириной 15 мм плазмен0 ным напылением на установке УПУ-ЗД, Режимы напыления: ток дугового разряда 280-320 А, напряжение 50-70 В, дистанция напыления 100-120 мм, расход плазмообразующего газа (аргон-азот) 30-70 л/мин.

5 Толщина нап ыленного слоя составляет 0,81 мм. Фазовый состав напыленного покрытия определяют с помощью рентгенограмм, снятых в железном излучении при 25°С. Образцы в форме пластин с покрытием

0 из самофлюсующегося сплава ХН80С4РУ оплавляют в печи ТЭП-1 по предлагаемому и известному способу. Измерение температуры от 1010 до 1100°С производят термопарой ППР (платина-платина-родий).

5 Выдержка в печи регистрируется секундомером и составляет от 0,2 до 2,2 ч. Изменение переходов фазового состава покрытия в процессе оплавления определяют методом дифференциально-термического анализа и высокотемпературным рентгенофазовым

анализом. Интервалы фазовых переходов в покрытии, определенные двумя независимыми методами, совпадают.

Распределение фаз в сплаве излучают на рентгеноспектральном анализаторе IXA5. Термообработанные при различных режимах образцы в перпендикулярном сечении шлифа бомбардируют пучком электронов с энергией 15 кВ. Ток зонда составляет примерно 100 шА, а его диаметр 3 мкм. Регистрацию интенсивности линий кремния производят с помощью кристалла PET, а бора - кристалла МУР. В качестве стандартных образцов (Сг, N1, Fe) используют чистые металлы. Содержание элементов в анализируемой фазе определяют по формуле

г, 1о6р , р

обрi- Ьсо,

со

где 1обр, 1со - интенсивности аналитичес ;ой рентгеновской линии в анализируемом образце и стандартном образце;

Собр. Ссо - содержание определяемого элемента в анализируемом и стандартном образцах.

Статическую обработку результатов измерений, исправление измеряемых интенсивностей на мертвое время регистрирующей системы и на фон проводят в режиме реального масштаба времени на микроэвм ДЗ-28, непосредственно подключенной к мйкроанализатору. Данные рентгеноспектрального анализа сравнивают с данными, полученными на металлографическом микроскопе НЕОФОТ-2.

После оплавления изделие с покрытием охлаждают в печи ТЭПг-1 до 480-670°С и производят последующую выдержку в течение 0,8-2,2 ч. В результате в интервале температур 470-600°С в покрытии возникают высокие внутренние напряжения, которые приводят к возникновению трещин в покрытии. Для уменьшения внутренних напряжений в покрытии изделие выдерживают в интервале 470-660° температур в течение 1-2 ч.обеспечивая покрытию хорошее качество - отсутствие трещин.

Оплавленные и термообработанные при 660-470С образцы в форме пластин из Ст.З размерами 20x80x1, мм с покрытием плоскости с одной стороны толщиной 1 мм из Ni-Cr-B-Si сплава испытывают на уровень остаточных напряжений методом изгиба. При равномерном распределении остаточных напряжений изгиб образцов по

окружности 4 мм на 135° сопровождается появлением радиальных трещин. Отсутствие радиальных трещин на изогнутом образце показывает, что остаточные напряжения распределены равномерно и искажений кристаллических решеток фаз нет.

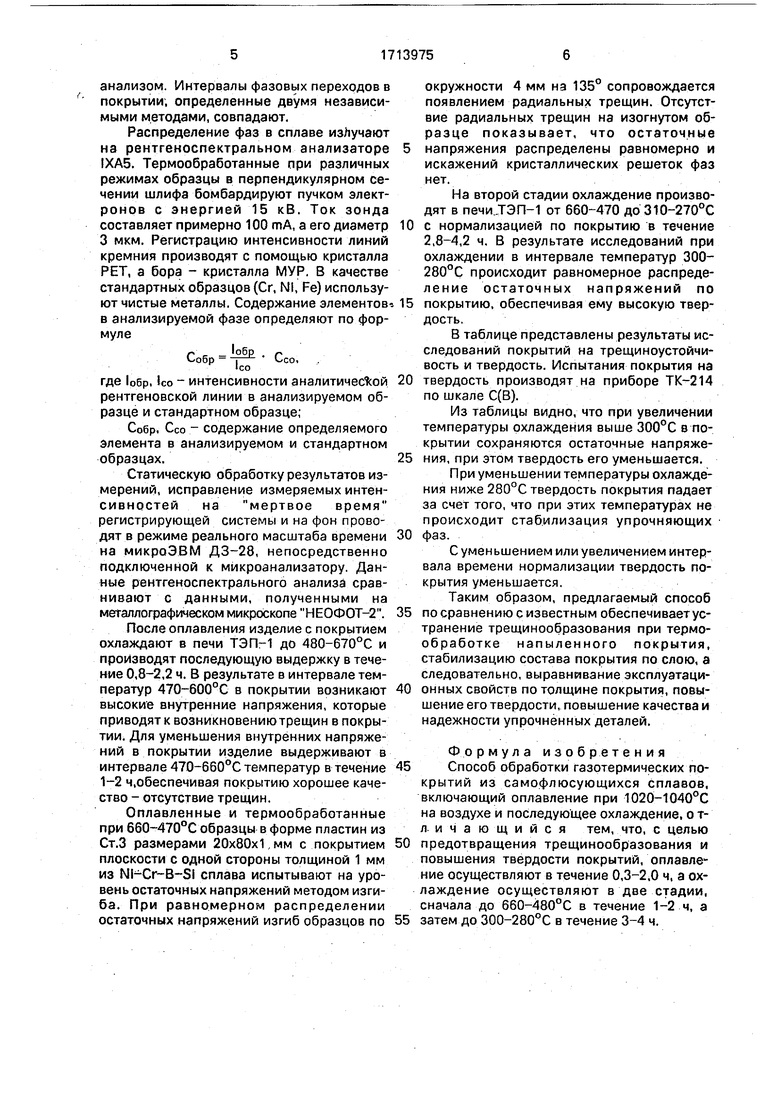

На второй стадии охлаждение производят в печи.ТЭП-1 от 660-470 до 310-270°С с нормализацией по покрытию в течение 2,8-4,2 ч. В результате исследований при охлаждении в интервале температур 300280 С происходит равномерное распределение остаточных напряжений по покрытию, обеспечивая ему высокую твердость.

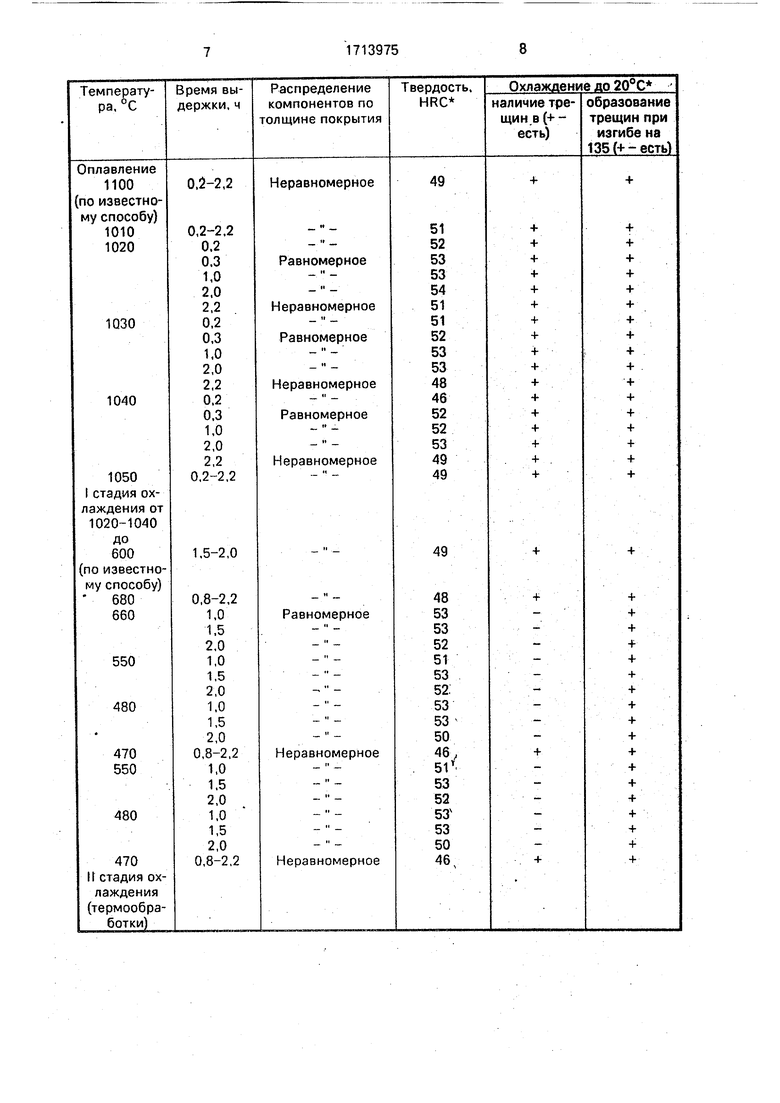

В таблице представлены результаты исследований покрытий на трещиноустойчивость и твердость. Испытания покрытия на твердость производят на приборе ТК-214 по шкале С(В).

Из таблицы видно, что при увеличении температуры охлаждения выше 300°С в покрытии сохраняются остаточные напряжения, при этом твердость его уменьшается.

При уменьшении температуры охлаждения ниже 280°С твердость покрытия падает за счет того, что при этих температурах не происходит стабилизация упрочняющих фаз.

С уменьшением или увеличением интервала времени нормализации твердость покрытия уменьшается.

Таким образом, предлагаемый способ по сравнению с известным обеспечивает устранение трещинообразования при термообработке напыленного покрытия, стабилизацию состава покрытия по слою, а следовательно, выравнивание эксплуатационных свойств по толщине покрытия, повышение его твердости, повышение качества и надежности упрочненных деталей.

Формула изобретения Способ обработки газотермических покрытий из самофлюсующихся сплавов, включающий оплавление при 1020-1040°С на воздухе и последующее охлаждение, о тличающийся тем, что, с целью предотвращения трещинообразования и повышения твердости покрытий, оплавление осуществляют в течение 0,3-2,0 ч, а охлаждение осуществляют в две стадии, сначала до 660-480°С в течение 1-2 ч, а затем до 300-280°С в течение 3-4 ч.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ САМОФЛЮСУЮЩИХСЯ СПЛАВОВ | 2000 |

|

RU2201471C2 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2088688C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ САМОФЛЮСУЮЩИХСЯ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ИЗДЕЛИЯХ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 1997 |

|

RU2112815C1 |

| Способ нанесения покрытий | 1987 |

|

SU1553569A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С УПРОЧНЕННОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 1996 |

|

RU2109843C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1990 |

|

RU2030472C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОСТОЙКОГО ПОКРЫТИЯ | 2012 |

|

RU2492980C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 1993 |

|

RU2042728C1 |

| Способ обработки газотермических покрытий из самофлюсующихся сплавов | 1986 |

|

SU1359337A1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2014 |

|

RU2578872C1 |

Изобретение относится к газотермическому нанесению покрытий из самофлюсующихся сплавов и может быть использовано в различных отраслях машиностроения. Целью изобретения является предотвращение трещинообразования и повышение твердости покрытий. Напыленное покрытие из самофлюсующегося сплава подвергают оплавлению при 1020-1040°С на воздухе, а охлаждают в две стадии -^ •сначала до 660-480°С в течение 1-2 ч и затем до 300-280°С в течение 3-4 ч. При этом в покрытии отсутствуют трещины и твердость достигает 53 ед.НРС. 1 табл.

Свойства при охлаждении от указанной температуры на воздухе до 20 С.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Антршин Е.В | |||

| Газотермическое напыление покрытий | |||

| - М.; Машиностроение, 1974,' С.62.2 | |||

| ХасуйА | |||

| Техника напыления.-М.: Машиностроение, 1975, с.65-71 | |||

Авторы

Даты

1992-02-23—Публикация

1989-10-18—Подача