Изобретение относится к нанесению покрытий газотермическими методами, в частности к плазменному напылению, и может быть использовано в различных отраслях машиностроения, в том числе при восстановлении и упрочнении изношенных поверхностей деталей машин.

Для упрочнения и восстановления поверхностей, подвергающихся износу, применяют метод плазменного нанесения покрытий из порошкового материала системы Ni-Cr-B-Si. Однако широкое применение метода ограничивается невысоким значением прочности сцепления покрытия с основой.

Известны способы увеличения прочности сцепления покрытий из самофлюсующихся сплавов, заключающиеся в оплавлении напыленной поверхности газопламенной горелкой, плазмой, в расплаве солей. Процесс упрочнения получается состоящим из независимых технологических операций: нанесения покрытия на основу и оплавления покрытия. Тем самым процесс получается очень сложным.

Недостатком этих способов является то, что процесс получается двустадийным.

Для увеличения адгезии применяют также предварительный подогрев до 250-370oC обрабатываемой поверхности. Разница температур основы и напыляемой частицы достаточно высокая, учитывая, что процесс происходит при комнатной температуре. Поэтому необходимо повысить температуру основы. Однако дальнейший подогрев основы приводит к окислению поверхности, образованию окалины и отслоению покрытия. Следует учесть, что нагрев основы из железоуглеродистых сплавов приводит к изменению ее структурного исходного состояния. При более высоком нагреве образуется окалина и покрытие отслаивается.

Наиболее близким к предполагаемому техническому решению является способ получения напыленного покрытия из никелевых самофлюсующихся сплавов, включающий предварительный подогрев до 160-200oC, затем наносят слой покрытия и производят нагрев до 1100oC. После чего производят нанесение покрытия в интервале температур 1100-1250oC, но данный способ предусматривает нагрев основы до высокой температуры (1100oC), что приводит к структурному изменению всего объема основы.

Однако этот способ отличается температурой предварительного нагрева и пределом температур, при котором происходит оплавление.

Задачей изобретения является получение качественного покрытия при его оплавлении в процессе формирования.

Техническое решение задачи достигается тем, что после термической активации до 60-80oC поверхности железоуглеродистых сплавов для предотвращения окисления наносят тонкий защитный слой из напыляемого самофлюсующегося сплава (0,1 мм), отключают подачу порошка при дальнейшем нагреве поверхности плазмой без окисления до 600-750oC, подают порошок и наносят необходимый слой покрытия, который, попадая на термически подготовленную поверхность, самооплавляется в процессе формирования с образованием прочной химической связи между подложкой и покрытием. Причем после нанесения защитного слоя нагрев основы производят также и вторым плазмотроном прямого воздействия. Плазменная струя непосредственно нагревает поверхность, так как анодом в данном случае является само изделие из железоуглеродистого сплава. При этом обеспечивается сохранение исходного химического состава и получение качественного покрытия, способ не требует защитной атмосферы. Охлаждение детали проводится в песке, масле.

Пример. Обезжиренный образец из стали 3, имеющий цилиндрическую форму, подвергают термической активации плазмой до 60 - 80oC в течение 15 - 20 с. Наносят защитный слой из порошкового материала ПГ - СР 4 (системы Ni - Cr - B - Si) за один проход. Толщина покрытия составляет 0,1 мм. Прекращая подачу порошка, проводят интенсивный нагрев поверхности образца до 600 - 700oC в течение 2 - 3 мин двумя различными плазмотронами прямого и косвенного действия. Причем для плазмотрона прямого действия анодом является сам образец. Затем включают подачу порошка и наносят основное покрытие в течение 30 - 40 с толщиной от 0,4 до 1,5 мм, которое самооплавляется с образованием прочной связи с основой.

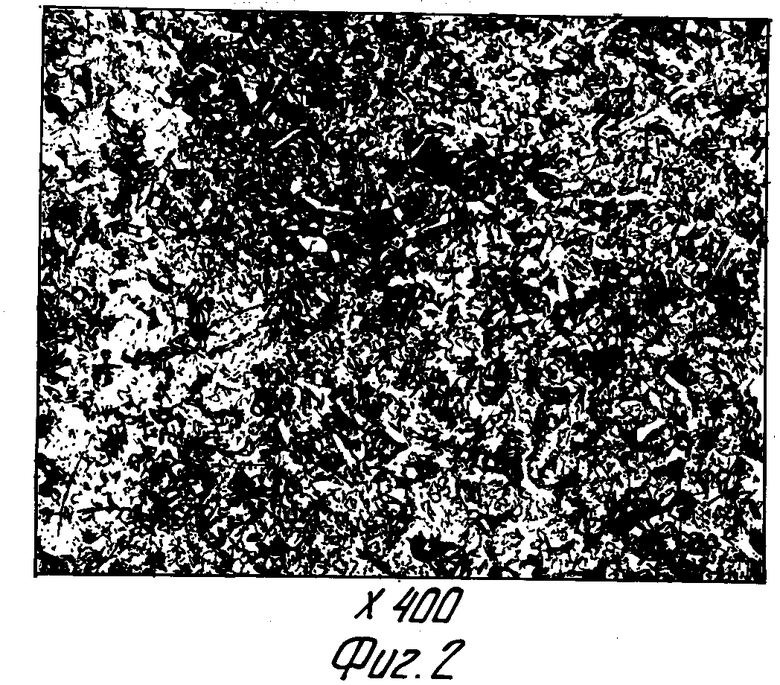

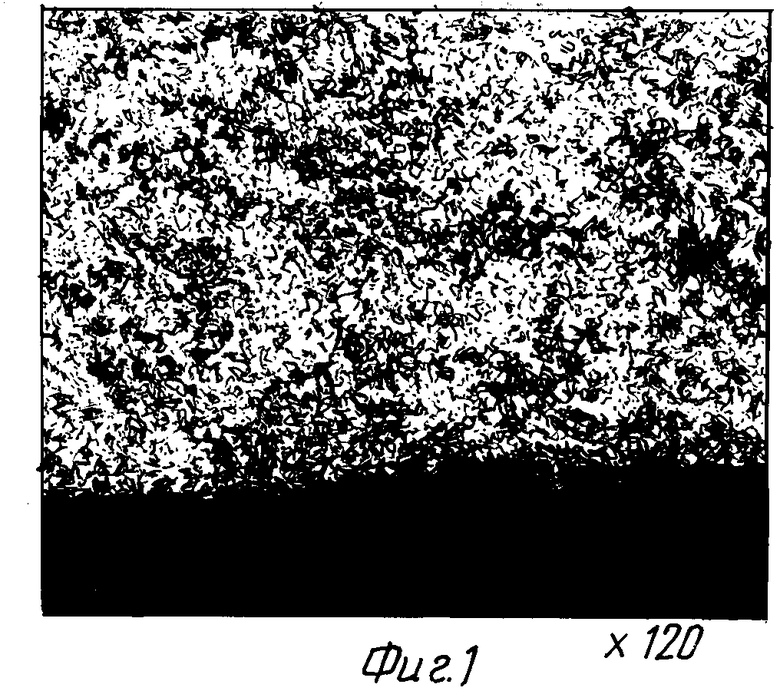

Охлаждение проводят в песке. Металлографически контролировали сцепление: пор, трещин, отслоений не обнаружено, покрытие химически связано с основой (фиг. 1 и 2).

Структура мелкозернистая. Рентгеноструктурный анализ показал, что напыленные покрытия состоят из твердого раствора на основе Ni с упрочняющими фазами Cr7B, Cr7C3. Соединения кремния не обнаруживали. После оплавления в твердом растворе на основе Ni фиксируются фазы Cr23C6, Cr7C3, которые вносят основной вклад в износостойкость покрытий.

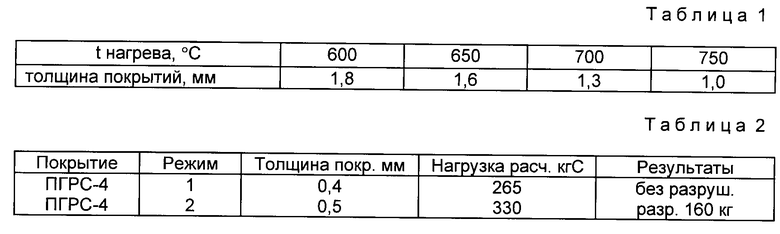

Контролируемый нагрев позволяет регулировать физико-химическое взаимодействие материала подложки и покрытия в момент формирования слоя покрытия. Интервал температур нагрева 600-750oC обусловлен толщиной получаемого покрытия и предотвращает его от нагрева и стекания при оплавлении. Увеличение числа проходов (толщины покрытия) увеличивает время нахождения покрытия под плазмой и позволяет достичь температуры плавления материала покрытия. В табл. 1 приведены температуры нагрева и соответствующие им толщины покрытий с учетом тепловых эффектов при напылении для материала ПГ-СР-4, полученные по предлагаемому способу.

Контроль качества образцов, напыленных по предполагаемому способу (1 режим) в сравнении с напыленным без оплавления (2 режим), оценивают по методу обкатки цилиндрических образцов роликом под нагрузкой, определяемой расчетно-аналитическим методом. Результаты приведены в табл. 2.

По разработанной технологии восстановлены детали ходовой части бульдозера Д-9Н и автомобильной техники. Экономические расчеты показывают, что затраты на восстановление оказываются на уровне 60-70% от стоимости запасных частей. Причем износостойкость увеличивается в 2 раза.

Использование предлагаемого способа для упрочнения поверхностей деталей машин обеспечивает по сравнению с существующими способами следующие преимущества:

возможность получения качественных покрытий с высокой прочностью сцепления без применения дополнительного оборудования для обработки и создания защитной среды, что удешевляет способ;

процесс получения покрытий из самофлюсующихся сплавов по данной технологии является непрерывным, что сокращает время процесса;

применение интенсивного нагрева только поверхности позволяет сохранить начальные свойства в основе деталей, так как нагрев в основе значительно ниже, чем на поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плазменного напыления износостойких покрытий толщиной более 2мм | 2017 |

|

RU2665647C2 |

| СПОСОБ ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2000 |

|

RU2198239C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ. | 2014 |

|

RU2594998C2 |

| Способ нанесения износостойкого покрытия на детали газотурбинной установки | 2023 |

|

RU2813538C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803172C1 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2136777C1 |

| СПОСОБ НАНЕСЕНИЯ НА ДЕТАЛИ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ ПЛАЗМЕННЫМ МЕТОДОМ | 2007 |

|

RU2359065C2 |

| Способ нанесения покрытий | 1987 |

|

SU1553569A1 |

| Способ получения износостойкого покрытия | 2020 |

|

RU2753636C1 |

| СПОСОБ НАПЛАВКИ САМОФЛЮСУЮЩИХ ПОРОШКОВ | 1992 |

|

RU2042738C1 |

Изобретение относится к нанесению порошковых покрытий газотермическими методами и может быть использовано в машиностроении для восстановления и уточнения деталей машин. Процесс получения покрытий состоит из нагрева поверхности до 60-80oC, нанесения тонкого слоя (0,1 мм) покрытия, предотвращающего окисление поверхности перед интенсивным нагревом, нагрева поверхности двумя плазмотронами различного действия до 600-750oC, причем для плазмотрона прямого действия анодом является само изделие, и напыления основного слоя этим же порошком до необходимой толщины. При этом основной наносимый слой, попадая на термически подготовленную поверхность, самооплавляется в процессе формирования покрытия с образованием прочной химической связи с основой и с сохранением исходного структурного состояния. 2 табл. 2 ил.

Способ получения покрытий из самофлюсующихся порошковых материалов на изделиях из железоуглеродистых сплавов, включающий нагрев напыляемой поверхности, нанесение плазмой слоя покрытия, дальнейший нагрев поверхности, напыление основного слоя покрытия до необходимой толщины, отличающийся тем, что напыляемую поверхность нагревают до 60 - 80oC, слой покрытия наносят толщиной 0,1 мм, нагрев поверхности перед напылением основного слоя покрытия проводят до 600 - 750oC двумя плазмотронами прямого и косвенного действия, причем для плазмотрона прямого действия анодом является изделие.

Авторы

Даты

1998-06-10—Публикация

1997-04-03—Подача