ности о

ными красителями

13 Изобретение относится к красиль- но-отделочному производству, в част- к составу для крашения дисперси одновременной отделки текстильных материалов из смесей целлюлозных и полиэфирных-волокон.

Цель изобретения - повышение устойчивости окраски к мокрым обработкам и трению при сохранении эффекта малосминаемости окрашенного материала... Сущность изобретения состоит в

TOMj что красильно-отделочныи состав дополнительно содержит 62%-ный раствор с рН 7,2-7,6 70 мае.ч.- малеини- зированного полибутадиена,модифицированного 30 мае.ч. фенольной смолы, в смеси 4 мае.ч. изопропилового и 1 мае.ч. диацетонового спиртов (СТП 200-1522-771 Ярославского п/о Лако- краска).

В примерах препарат Карбамол ЦЭМ представляет собой вещество на основе метилолъного производного цикли- ческой этиленмочевины с рН 7-8; Эмукрил М-сополимер 91,3% этилакри- лата с 8% метилолметакриламида и 0,7% диметакрилового эфира этилен- гликоля .

Пример 1. Хлопколавсановую ткань пропитывают при 40°С красиль- но-аппретирующим раствором состава, г/л:

Дисперсный ярко-розовый .5 Карбамол ЦЭМ95

Хлористый аммоний 3. Эмукрил М20

Карбоксиме тилцеллюло- за (6%-ная)100

Модифицированный фенольной смолой и малеиновым ангидридом полибутадиен (62%-ный р-аствор в смеси изопропилового и диадето- нового спирта при рН 7.,2 9,5 Отжим 80%

- Далее ткань сушат при 100° С в те чение 5 мин и термообрабатывают при 1 мин.

190° С

В результате на ткани получается яркая, иасьпценная окраска, характе- ризующаяся показателями прочности к воздействию раствора мьша 4-5/5/ /4-5, к мокрому и сухому трению соответственно 5 и 5. Суммарный угол восстановления складки 279,0°С.

377

0

П р и м е р 2. Хлопколавсановую ткань пропитывают при 40 С красиль- но-аппретирующим раствором состава, г/л:

Дисперсный ярко-розовый 10 Карбамол ЦЭМ105

Хлористый аммоний5

Эмукрил м25

Карбоксиметилцеллюлоза (6%-ная) .105 Модифицированный фенольной смолой и малеиновым ангидридом полибутадиен 5 (62%-ный раствор в смеси изопропилового и диа- Ю цетонового спирта) при рН 7,6 Отжим 80%.

0 Далее ткань сушат при в течение 5 мин, . и термообрабатывают при 190°С 1 мин.

В результате на ткани получается розовая насьш1енная окраска с показа- 5 телями прочности к воздействию раствора мыла 4-5/5/4-5, к мокрому и сухому трению соответственно 5 и 5.Суммарный угол восстановления складки 285,5°С.

0 П р и м е р 3. Хлопколавсановую ткань пропитывают при 40 С красиль- но-аппретирующим раствором состава, г/л:

Дисперсный ярко-розовый 7,5 35 Карбамол ЦЭМ100

Хлористьш аммоний 4 Эмукрил М22,5

Карбоксиметилцеллюлоза (6%-ная)102,5

40 Модифицированньй фенольной смолой и.малеиновым ангидридом полибутадиен (62%-Ньш раствор в смеси изопропилового и диацето- 45 нового спирта) при рН 7,4 9,75 Отжим 80%.

Далее ткань сушат при 100 С в течение 5 мин и термообрабатывают при 190°С 1 мин.

В результате ткань приобретает насьпденную окраску, характеризующуюся показателями прочности к воздействию раствора мьша 4-5/5/4-5, к мокрому и сухому трению соответственно 5 и 5.Суммарный угол восстановления складки 282,.

П р и м е р 4. Хлопколавсановую ткань пропитывают при 40 С красиль

но-аппретирующим раствором состава, г/л:

Дисперсный ярко-розовый Карбамол ЦЭМ Хлористый аммоний Эмукрил М

Карбоксиметилцеллкшоза (6%-ная)

Модифицированный фенольной смолой и малеиновым ангидридом полибутадиен (62%- ный раствор в смеси изо- пропилового и диацетонового

спирта) при рН 7,0 Отжим 60% Далее ткань сушат при

100 С

чение190° С

5 мин и термообрабатывают при 1 мин.

В результате получающаяся на тка- 2Q ного состава для повышения прочностей окрасок к физико-химическим воздействиям необходимо после стадии фиксирования красителей проводить операцию последующей промывки. Но да

ни окраска характеризуется показалями прочности к воздействию раствра мыла 4-5/5/4-5, к мокрому и сухму трению соответственно 5 и 5.Суммарный угол восстановления складки 270°С.

П р и м е р 5. Хлопколавсановую ткань пропитывают при 40°С красильн аппретирующим раствором состава, г/л Дисперсный ярко-розовьш 15 Карбамол ЦЭМ110

Хлористый-аммоний6

Эмукрил М30

Карбоксиметилцеллюлоза (6%-ная)110

Модифитдированный фенольной смолой и малеиновым ангидридом полибутадиен (62%-ный раствор в смеси изопропилового и диацетонового спирта) при рН 8,012

Отжим 80%.

Далее ткань сушат при 100 С в 5 мин и термообрабатьтают

1 мин.

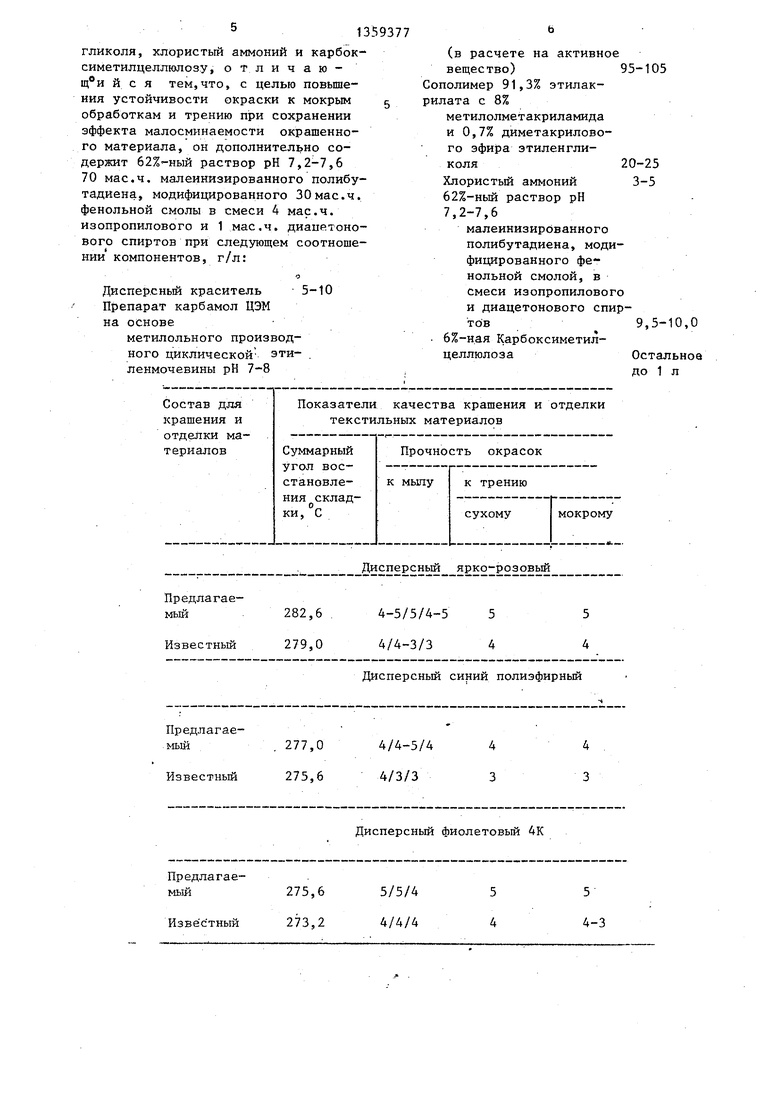

В результате ткань приобретает окраску с показателями прочности к воздействию раствора мыла 4/5/4,к мокрому и сухому трению соответственно 5-4 и 5-4. Малосминаемость по углу с восстановления складки 302,1°С. Показатели качества крашения и отделки текстильных материалов и состав для крашения и отделки материалов приведены-в таблице.

чение 190° С

те- при

Как видно из НЫХ9 крашение и

представленных дан- отделка текстильных

359377 материалов, изготовленных из смеси целлюлозных волокон с полиэфирными, предлагаемым составом обеспечивает получение интенсивных насыщенных окрасок,устойчивых к физико-хи шческим воздействиям,что,в свою очередь,позволяет исключить стадию промьюки после фиксации красителей на текстильных Q материалах. Так,при использовании для крашения и отделки текстильных материалов предлагаемого состава при оптимальном содержании компонентов прочности окрасок дисперсным фио- 5 летовым 4К к воздействию раствора мыла составляют 5/5/4, к сухому и мокрому трению 5 и 5.

При применении для крашения и отделки текстильных материалов известа- 2Q ного состава для повышения прочностеоо

- ;

35

тей окрасок к физико-химическим воздействиям необходимо после стадии фиксирования красителей проводить операцию последующей промывки. Но да25 же и в этом случае показатели прочности окрасок материала оказываются ниже по сравнению с получаемыми при ° крашении предлагаемым составом, исключающим проведение стадии промывки

30 текстильных материалов. Так, если при крашении известным составом прочность окрасок текстильного материала дисперсным фиолетовым 4К до про- , мывки составляет к воздействию раствора мыла 4/4-3/3, к сухому и мокрому трению 3 и 3, то после проведения операции промывки они повьш1аются только соответственно до 4/4 - 4,4 и 3 уступают аналогичным показателям,

4Q достигаемым при использовании предлагаемого состава. tf t

Свойства же малосминаемости текстильного материала, как свидетельствуют данные таблицы, остаются на одном уровне как при крашении и отделке предлагаемым составом,так и известным составом.

Формула изобретения 50

Состав для крашения и отделки

текстильных материалов из смеси целлюлозных и полиэфирных волокон,содержащий дисперснЕлй краситель,препарат gg карбамол ЦЭМ на основе метилольного

производного циклической зтиленмоче- вины рН-7-8, сополимер 91,3% этил- акрилата с 8% метилолметакриламида . и 0,7% диметакрилового эфира этилен45

1

гликоля, хлористый аммоний и карбок- симетилцеллюлозу, отличаю- и с я тем,что, с целью повышения устойчивости окраски к мокрым обработкам и трению при сохранении эффекта малосминаемости окрашенного материала, он дополнительно содержит 62% -ный раствор рН 7,2-7,6 70 мае.ч. малеинизированного полибутадиена, модифицированного 30мае.ч. фенольной смолы в смеси 4 мае.ч. изопропилового и 1 мае.ч. диапетоно- вого спиртов при следующем соотношении компонентов, г/л:

о

Диспер.сньш краситель 5-10

Препарат карбамол ЦЭМ

на основе

метилольного производного циклической эти- . ленмочевины рН 7-8

Показатели качества крашения и отделки текстильных материалов Суммарный Прочность окрасок угол восстановле- к мылу к трению НИИ складки, Ссухому мокрому

. Дисперсный ярко-розовый

282,6 4-5/5/4-5 5 5

279,0 4/4-3/3 4 4

Дисперсный синий полиэфирный

.277,0 4/4-5/4 4 4

275,6 4/3/3 3 3

Дисперсный фиолетовый 4К

275,6 273,2

20-25 3-5

(в расчете на активное вещество)95-105

ополимер 91,3% этилак- илата с 8%

метилолметакриламида и 0,7% диметакрилово- го эфира этиленгли- коля

Хлористый аммоний 62%-ный раствор рН 7,2-7,6

малеинизированного полибутадиена, модифицированного фенольной смолой, в смеси изопропилового и диацетонового спиртов9,5-10,0 . 6%-ная Карбоксиметил- целлюлоза Остальное

до 1 л

5/5/4 4/4/4

5 4

5 4-3

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для одновременного крашения и малосминаемой отделки текстильных материалов из хлопковых волокон или из смеси последних с полиэфирными волокнами | 1983 |

|

SU1151623A1 |

| Способ отделки и крашения хлопкосодержащего текстильного материала | 1986 |

|

SU1435672A1 |

| Способ крашения хлопколавсановых текстильных материалов | 1980 |

|

SU960337A1 |

| Способ крашения или печати текстильного материала из триацетатного или полиэфирного волокна или из смеси последнего с целлюлозосодержащим волокном | 1984 |

|

SU1315539A1 |

| Способ крашения целлюлозосодержащих текстильных материалов | 1989 |

|

SU1816825A1 |

| КОМПОЗИЦИЯ ДЛЯ КРАШЕНИЯ ПИГМЕНТАМИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2446240C1 |

| Композиция для пигментного крашения целлюлозосодержащих текстильных материалов | 1989 |

|

SU1765269A1 |

| Способ крашения и гидрофобной отделки суровых хлопколавсановых тканей | 1987 |

|

SU1507889A1 |

| Способ крашения или печатания текстильного материала из триацетатных,полиэфирных волокон или смеси последних с хлопком | 1982 |

|

SU1219694A1 |

| Способ отделки текстильных материалов с получением эффекта Варенки | 1990 |

|

SU1821506A1 |

Изобретение относится к области красильно-отделочного производства, в частности к составу для крашения и отделки текстильных материалов из смеси целлюлозных и полиэфирных волокон. Сущность изобретения состоит в том, что состав на основе дисперсного красителя,предконденсатов термореактивных смол, катализатора и загустителя дополнительно содержит 62%-ный раствор с рН 7,2-7,6 малеи- низированного полибутадиена, модифицированного фенольной смолой, в смеси 4 ч изопропилового спирта и 1 ч диацетонового спирта. Это обуславливает повышение устойчивости к мыльным обработкам и трению на 1-2 балла при сохранении эффекта малосминаемос- ти окрашенного материала. 1 табл. i (Д с; 00 ел со со

| Текстильная промьшленность | |||

| Реферативный сборник, 1978, № 1, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Успехи в химии и технологии крашения и синтеза красителей | |||

| Сб., Иваново, 1985, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

1987-12-15—Публикация

1985-12-13—Подача