Изобретение относится к очистке газообразной среды от взвешенных частиц и может быть использовано в различных отраслях .народного хозяй ства, в том числе для очистки воздуха при сварке.

Цель изобретения - очистка газовых потоков с субмикронными примеся-

леемкости, снижение энергоемкости и упрощение изготовления фильтрующего элемента.

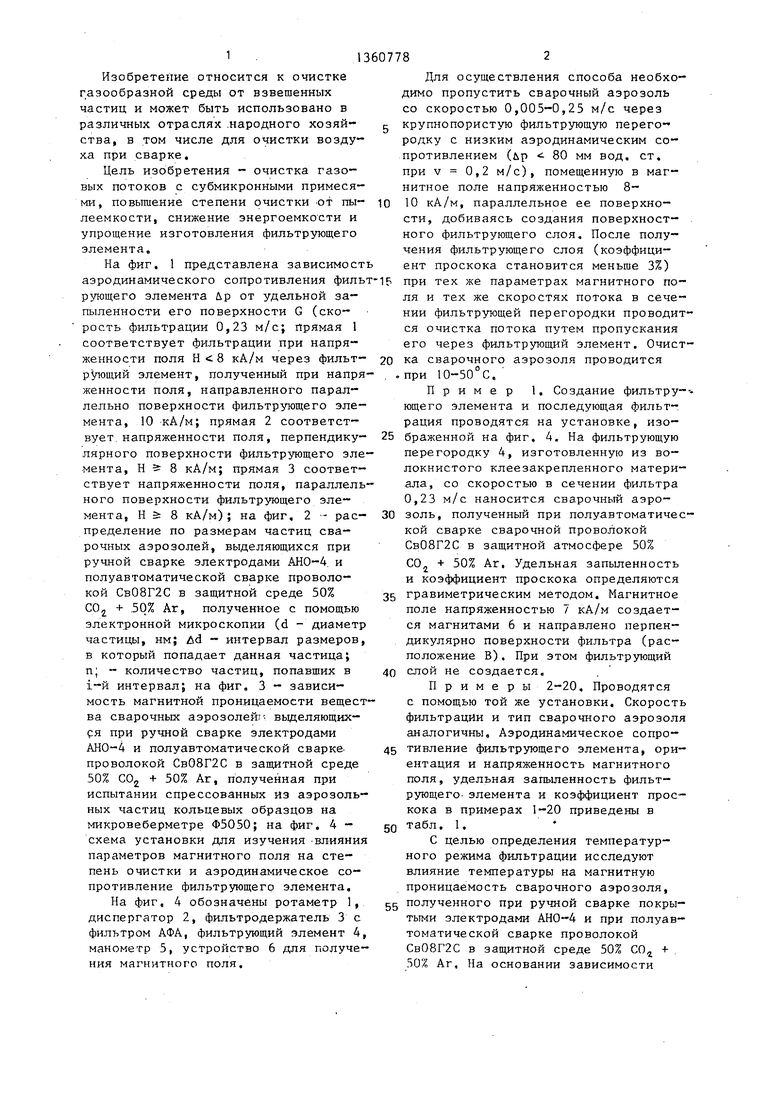

На фиг, 1 представлена зависимость аэродинамического сопротивления фильт-if рующего элемента Лр от удельной запыленности его поверхности G (скорость фильтрации 0,23 м/с; Прямая 1 соответствует фильтрации при напряженности поля Н 8 кА/м через фильт- р тощий элемент, полученный при напряженности поля, направленного параллельно поверхности фильтрующего элемента, 10 кА/м; прямая 2 соответствует напряженности поля, перпендикулярного поверхности фильтрующего элемента, Н 5 8 кА/м; прямая 3 соответствует напряженности поля, параллельного поверхности фильтрующего эле-

Для осуществления способа необходимо пропустить сварочный аэрозоль со скоростью 0,005-0,25 м/с через g крупнопористую фильтрующую перегородку с низким аэродинамическим сопротивлением (ЛР 80 мм вод, ст, при V 0,2 м/с), помещенную в магнитное поле напряженностью 8- 10 10 кА/м, параллельное ее поверхности, добиваясь создания поверхностного фильтрующего слоя. После получения фильтрующего слоя (коэффициент проскока становится меньше 3%) при тех же параметрах магнитного поля и тех же скоростях потока в сечении фильтрующей перегородки проводится очистка потока путем пропускания его через фильтрующий элемент. Очистка сварочного аэрозоля проводится

20

25

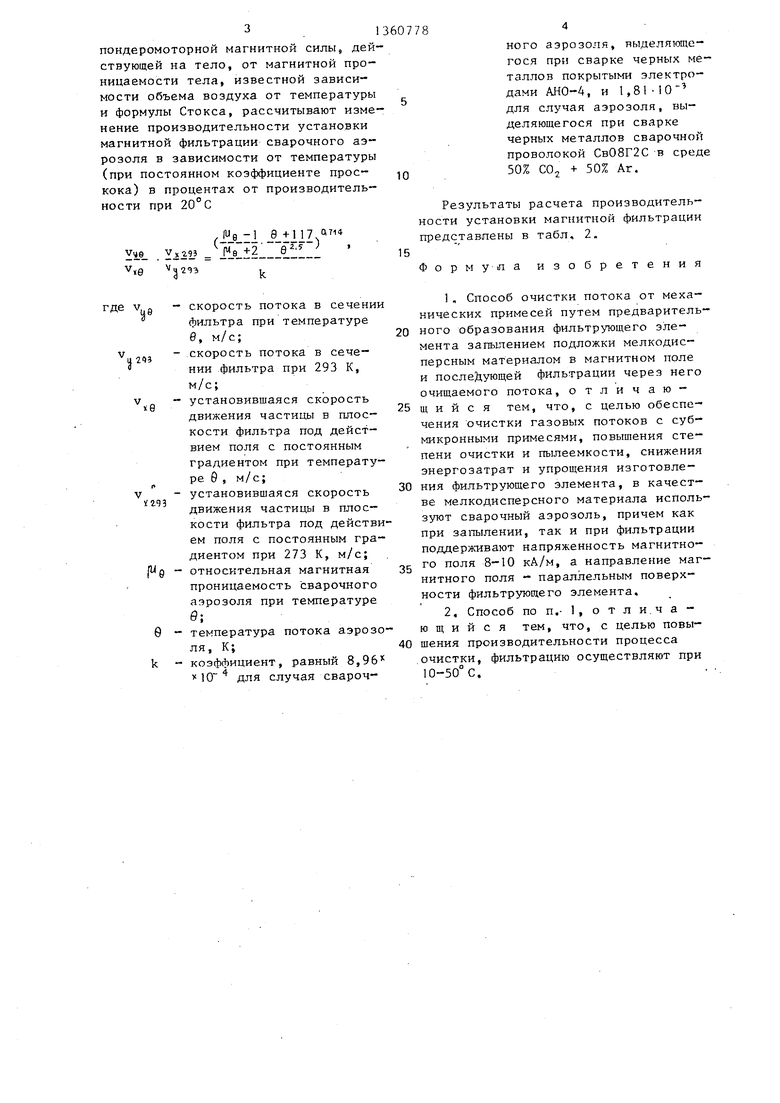

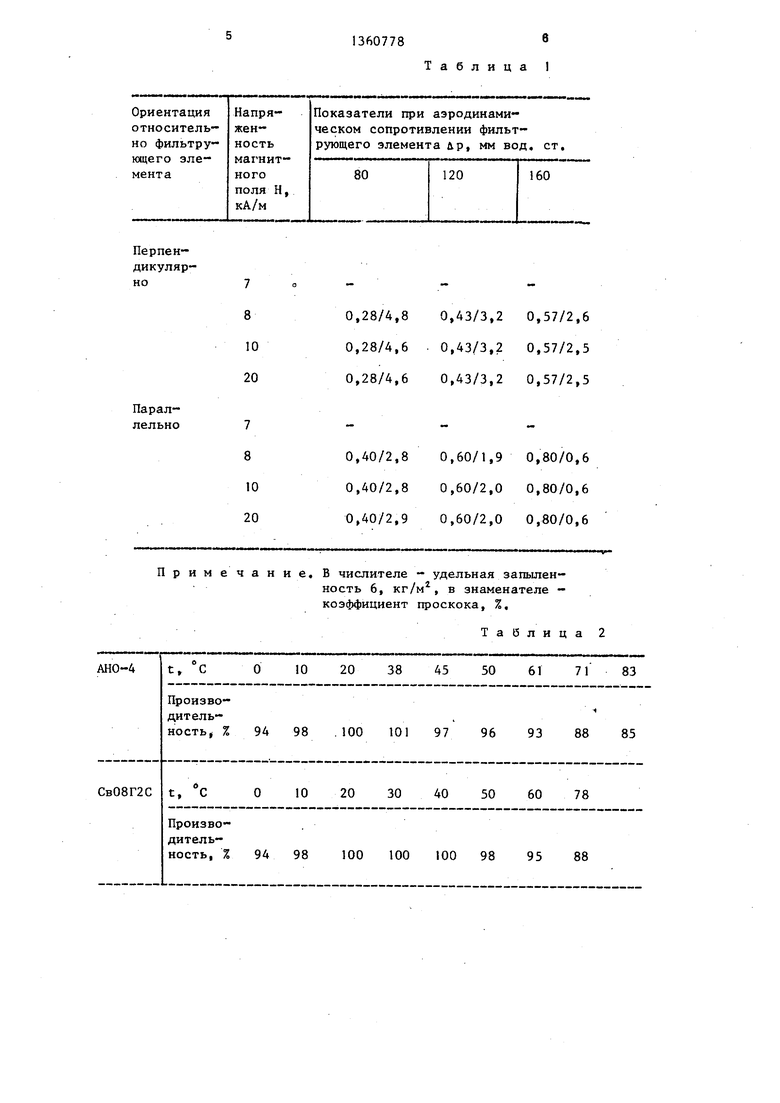

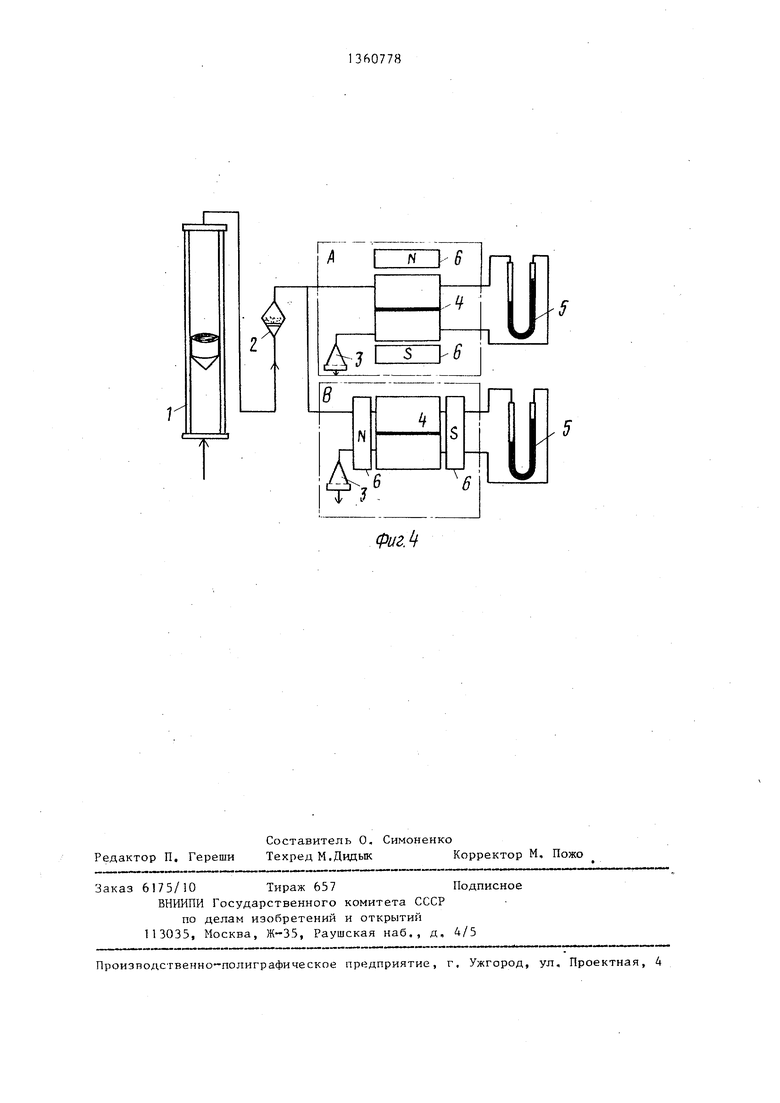

мента, Н 3: 8 кА/м) ; на фиг, пределение по размерам частиц сварочных аэрозолей, выделяющихся при ручной сварке электродами АНО-4. и полуавтоматической сварке проволокой Св08Г2С в защитной среде 50% СО + .50% Аг, полученное с помощью электронной микроскопии (d - диаметр частицы, нм; Ad - интервал размеров, в который попадает данная частица; п; - количество частиц, попавших в i-й интервал; на фиг, 3 - зависимость магнитной проницаемости вещества сварочных аэрозолей - вьщеляющих- ря при ручной сварке электродами АНО-4 и полуавтоматической сварке- проволокой Св08Г2С в защитной среде 50% COj + 50% Аг, полученная при испытании спрессованных из аэрозольных частиц кольцевых образцов на микровеберметре Ф5050; на фиг, 4 - схема установки для изучения -влияния параметров магнитного поля на степень очистки и аэродинамическое сопротивление фильтрующего элемента.

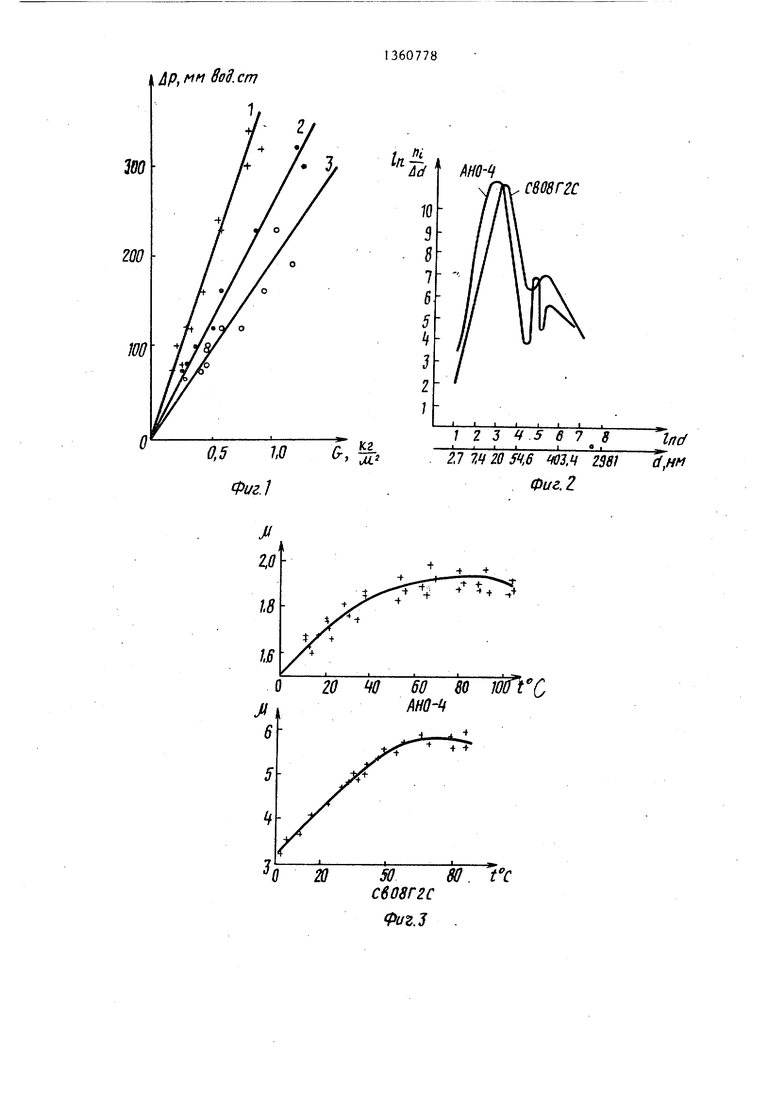

На фиг, 4 обозначены ротаметр 1, диспергатор 2, фильтродержатель 3 с фильтром АФА, фильтрующий элемент 4, манометр 5, устройство 6 для получения магнитного поля.

сварочного аэрозоля при 10-50°С,

Пример 1, Создание фильтру-- ющего элемента и последующая фильтрация проводятся на установке, изображенной на фиг, 4, На фильтрующую перегородку 4, изготовленную из волокнистого клеезакрепленного материала, со скоростью в сечении фильтра 0,23 м/с наносится сварочный аэро- рас- 30 золь, полученный при полуавтоматической сварке сварочной проволокой Св08Г2С в защитной атмосфере 50% COj + 50% Аг, Удельная запыленность и коэффициент проскока определяются

35 гравиметрическим методом. Магнитное поле напряженностью 7 кА/м создается магнитами 6 и направлено перпендикулярно поверхности фильтра (расположение В), При этом фильтрующий

40 слой не создается.

Примеры 2-20, Проводятся с помощью той же установки. Скорость фильтрации и тип сварочного аэрозоля аналогичны. Аэродинамическое сопро45 тивление фильтрующего элемента, ориентация и напряженность магнитного поля, удельная запыленность фильтрующего- элемента и коэффициент проскока в примерах 1-20 приведены в

50 табл, 1,

С целью определения температурного режима фильтрации исследуют влияние температуры на магнитную проницаемость сварочного аэрозоля,

gg полученного при ручной сварке покрытыми электродами АНО-4 и при полуавтоматической сварке проволокой Св08Г2С в защитной среде 50% СО + 50% Аг, На основании зависимости

if 07782

Для осуществления способа необходимо пропустить сварочный аэрозоль со скоростью 0,005-0,25 м/с через g крупнопористую фильтрующую перегородку с низким аэродинамическим сопротивлением (ЛР 80 мм вод, ст, при V 0,2 м/с), помещенную в магнитное поле напряженностью 8- 10 10 кА/м, параллельное ее поверхности, добиваясь создания поверхностного фильтрующего слоя. После получения фильтрующего слоя (коэффициент проскока становится меньше 3%) при тех же параметрах магнитного поля и тех же скоростях потока в сечении фильтрующей перегородки проводится очистка потока путем пропускания его через фильтрующий элемент. Очистка сварочного аэрозоля проводится

20

сварочного аэрозоля при 10-50°С,

пондеромоторной магнитной силы, действующей на тело, от магнитной проницаемости тела, известной зависимости объема воздуха от температуры и формулы Стокса, рассчитывают изменение производительности установки магнитной фильтрации сварочного аэрозоля в зависимости от температуры (при постоянном коэффициенте проскока) в процентах от производительности при 20°С

-1

Yiii

8 +1 17, 2:5-)

293

.243

«е

де V Q - скорость потока в сечении фильтра при температуре 0, м/с;

скорость потока в сечении фильтра при 293 К, м/с;

установившаяся скорость движения частицы в плоскости фильтра под действием поля с постоянным градиентом при температуре 0, м/с;

установившаяся скорость движения частицы в плоскости фильтра под действием поля с постоянным градиентом при 273 К, м/с; Q относительная магнитная проницаемость сварочного аэрозоля при температуре б;

9 - температура потока аэрозоля, К; коэффициент, равный 8,96

V2q3

k 10 для случая свароч0

5

0

5

ного аэрозоля, выделяющегося при сварке черных металлов покрытыми электродами АНО-4, и 1,8110 для случая аэрозоля, выделяющегося при сварке черных металлов сварочной проволокой Св08Г2С в среде 50% СО + 50% Аг.

Результаты расчета производительности установки магнитной фильтрации представлены в табл, 2.

Формула изобретения

1, Способ очистки потока от механических примесей путем предварительного образования фильтрующего элемента запылением подложки мелкодисперсным материалом в магнитном поле и после,ующей фильтрации через него очищаемого потока, отличающийся тем, что, с целью обеспечения очистки газовых потоков с суб- микронными примесями, повыщения сте-

пени очистки и пылеемкости, снижения энергозатрат и упрощения изготовле-

ния фильтрующего элемента, в качестве мелкодисперсного материала используют сварочный аэрозоль, причем как при запылении, так и при фильтрации поддерживают напряженность магнитного поля 8-10 кА/м, а направление магнитного поля - параллельным поверхности фильтрующего элемента,

2, Способ по п.- 1 , о т л и. ч а - ю щ и и с я тем, что, с целью повы-

шения производительности процесса очистки, фильтрацию осуществляют при 10-50° С.

Перпен- дикулярПримечание, В числителе - удельная запыленность 6, кг/м, в знаменателе - коэффициент проскока, %,

Таблица 2

1360778в

Таблица 1

, МП 8ад. cm

т

mсшггс

8

I . 1 I1e I

l/fe/

2,7 7.f20 5,6 3,4 2981 Фиг.2

C(,HM

2.0

1.8 15

0 20 0 60 so

AHOЛ 6

60

205080. fC

Св08Г2С

Фиг. 5 .

.

47

i

Редактор П. Гереши

Составитель О, Симоненко

Техред М.Дидык Корректор М, Пожо

Заказ 6175/10 Тираж 657Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки газа от аэрозоля, содержащего высокодисперсные твердые частицы с магнитной компонентой | 1990 |

|

SU1776425A1 |

| Способ очистки газа от пыли | 1987 |

|

SU1623723A1 |

| Способ очистки газа от аэрозоля, содержащего высокодисперсные твердые частицы с магнитной компонентой | 1988 |

|

SU1611396A1 |

| СПОСОБ ФИЛЬТРАЦИИ АЭРОЗОЛЕЙ В ЗЕРНИСТОМ ФИЛЬТРЕ | 2014 |

|

RU2569099C1 |

| Способ очистки газа от твердых частиц в магнитном фильтре | 1987 |

|

SU1507420A1 |

| Способ очистки высокотемпературных аэрозолей | 2017 |

|

RU2674967C1 |

| Способ дуговой сварки плавящимся электродом | 1990 |

|

SU1712095A1 |

| Аэродинамический циклон | 1990 |

|

SU1813578A1 |

| Способ электродуговой обработки | 1978 |

|

SU725329A1 |

| Фильтр | 1982 |

|

SU1074565A1 |

Изобретение относится к очистке газовых потоков от субмикронных примесей и позволяет повысить степень очистки и пылеемкость, снизить энергозатраты и упростить изготовление фильтруюисего элемента. Это обеспечивается за счет использования в качестве мелкодисперсного материала сварочной аэрозоли. Способ осущестрляют следующим образом. Получают фильтрующий элемент запыле- нием подложки сварочным аэрозолем. Запыление осуществляют при напряженности магнитного поля 8-10 кА/м, причем оно направлено параллельно фильтрующей поверхности. После получения фильтрующего элемента через него осуществляют фильтрацию воздуха при аналогичных параметрах магнитного поля. Поддержание температуры фильтруемого воздушного потока в интервале 10-50 С обеспечивает дополнительный эффект - повыщает производительность фильтрации. 1 з.п. ф-лы, 4 ил., 2 табл. S (Л оо О5 о 00

| Способ очистки жидкости от механических примесей | 1980 |

|

SU927277A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-12-23—Публикация

1986-07-31—Подача