Изобретение относится к области магнитного осаждения аэрозоля, содержащего высокодисперсные твердые частицы с магнитной компонентой, из газовой среды.

Оно может быть использовано в химической, металлургической и теплоэнергетической промышленности и может найти наибольшее применение при очистке вентиляционных выбросов от сварочных аэрозолей,

Известен способ очистки газа от аэрозоля, содержащего высокодисперсные твердые частицы с магнитной компонентой. По известному способу запыленный газ непрерывно пропускают через зону.с магнит- ным полем. создаваемую в электромагнитном коагуляторе, в которой коагулируют частицы аэрозоля и осаждают

их под действием центробежных сил в циклоне.

Однако, известный способ не позволяет высокопроизводительно и эффективно вести очистку газа от высокодисперсных частиц аэрозоля и одновременно снизить затраты на магнитную коагуляцию. Это обстоятельство связано с тем, что для повышения производительности процесса очистки газа без снижения при этом эффективности улавливания, в известном способе требуется значительно повышать напряженность магнитного поля в зоне коагуляции, что осуществляют с помощью внешнего источника магнитного поля и ведет к значительному росту энергозатрат, а также к росту металлоемкости аппаратуры, в которой осуществляется известный способ. Поэтому

S

Ј.

NX

сл

известный способ малоэффективен при улавливании высокодисперсного аэрозоля с частицами 0,1...1,0 мкм.

Наиболее близким по технической сущности и достигаемому результату к предла- гаемому изобретению является способ очистки газа от аэрозоля, содержащего высокодисперсные твердые частицы с магнитной компонентой.

Известный способ заключается в том, что запыленный поток газа непрерывно пропускают через зону магнитной коагуляции. А сам процесс магнитной коагуляции осуществляют в слое гранул, для чего помещают слой гранул на горизонтальную не- провальную решетку и приводят в состояние спокойного псевдоожижения потоком очищаемого газа. При этом скорость начала псевдоожиженил гранул определяют по достижению гидравлическим сопро- тивлением слоя максимального значения, а скорость потока газа устанавливают в пределах 1,0...1,1 от скорости начала псевдоожижения.

По мере выноса скоагулированных частиц аэрозоля из псевдоожиженного слоя гранул (чем осуществляют регенерацию слоя гранул), осаждают скоагулированные частицы аэрозоля под действием центробежных сил в циклоне.

Известный способ не позволяет пооы- сить производительность процесса очистки газа от высокодисперсных частиц аэрозоля при сохранении высокой степени очистки. Это связано с тем обстоятельством, что с ростом скорости потока очищаемого газа свыше указанных скоростей начала псевдоожижения, начинается режим развитого псевдоожиженного слоя, который характеризуется образованием в псевдоожижен- ном слое большого количества газовых пузырей и поршней частиц. Такой режим псевдоожиженного слоя гранул ведет к проскоку очищаемого газа и уменьшению степени очистки газа от 94 ..99% до степени очистки равной 55.,.65% и ниже

Целью изобретения является повышение производительности процесса очистки газа от высокодисперсных частиц аэрозоля при сохранении высокой степени очистки.

Поставленная цель достигается тем, что в способе очистки газа от аэрозоля, содержащего высокодисперсные твердые частицы с магнитной компонентой, пропускают газ через зону магнитной коагуляции так, что процесс магнитной коагуляции осущест- вляют в слое гранул, который помещают на горизонтальной непровальной решетке и приводят в состояние псевдоожижения потоком очищаемого газа, а затем осаждают

скоагулированные частицы под действием центробежных сил, при этом согласно изобретению, слой гранул дополнительно ограничивают верхней непровальной горизонтальной решеткой и многократно чередуют процесс коагуляции с процессом регенерации, причем состояние псевдоожижения при коагуляции создают заторможенным, поддерживая скорость потока очищаемого газа не менее скорости начала пневмотранспорта слоя гранул с нижней решетки и его прижатия к верхней решетке, а процесс регенерации осуществляют при кратковременном снижении скорости подачи очищаемого газа до величины менее скорости спокойного псевдоожижения.

Такое циклическое ведение процесса очистки газа от частиц высокодисперсного аэрозоля, когда процесс магнитной коагуляции ведут в заторможенном псевдоожижен- ном слое, а регенерацию ведут кратковременно путем разрушения заторможенного псевдоожиженного слоя, позволяет повысить производительность процесса очистки по сравнению с известным способом и обеспечить при этом высокую степень очистки. Это становится возможным благодаря тому, что этап регенерации по сравнению с этапом коагуляции ведут кратковременно так, что средняя за цикл степень очистки газа остается высокой величиной, ее величина практически не опускается в предлагаемом способе ниже 90%. А повышение производительности процесса очистки газа в предлагаемом способе происходит без ограничений по технологическим параметрам существования режима заторможенного псевдоожиженного слоя, ибо может быть осуществлен при скорости подачи очищаемого газа равной или выше скорости начала пневмотранспорта слоя гранул с нижней непровальной решетки.

Предлагаемый способ очистки газа от аэрозоля реализуется с помощью устройства, содержащего аппарат псевдоожиженного слоя, обладающий двумя горизонтальными непровальными решетками, верхней и нижней, и размещенным между ними слоем гранул, а также циклон, установленный на выходе из аппарата псевдоожиженного слоя.

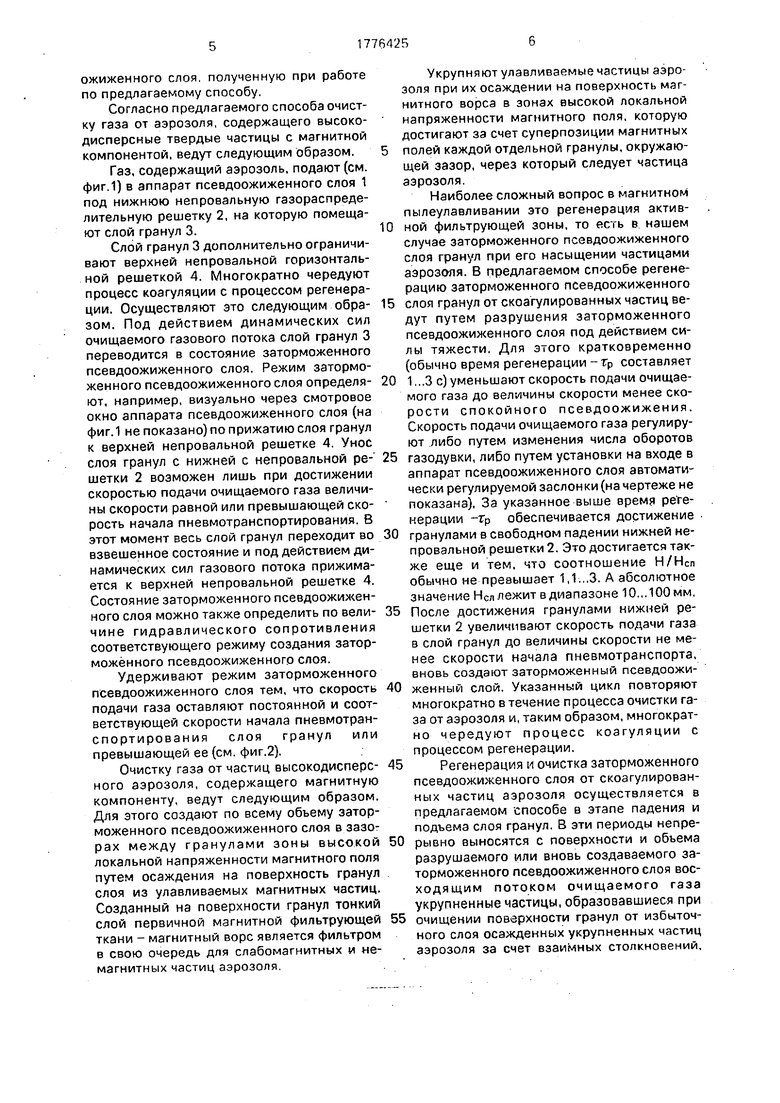

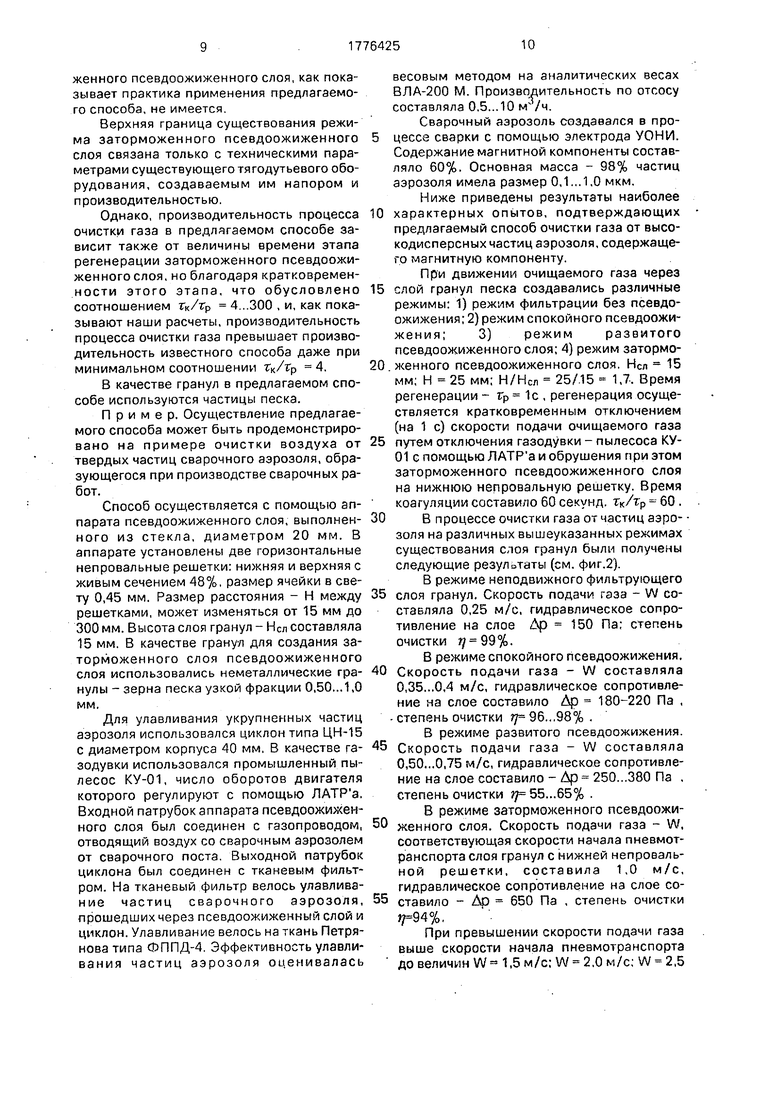

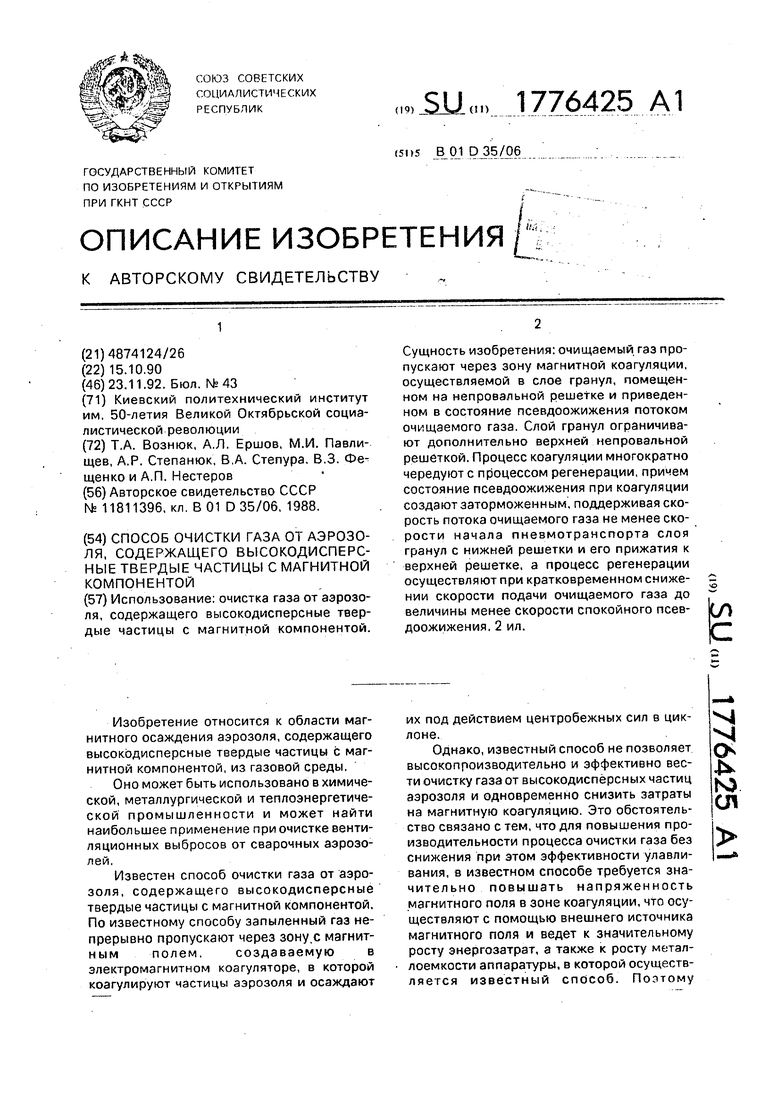

На фиг.1 представлена общая схема устройства, в которой реализуется предлагаемый способ очистки газа от аэрозоля, где Н - высота зоны между решетками, Нсл - высота псевдоожиженного слоя гранул.

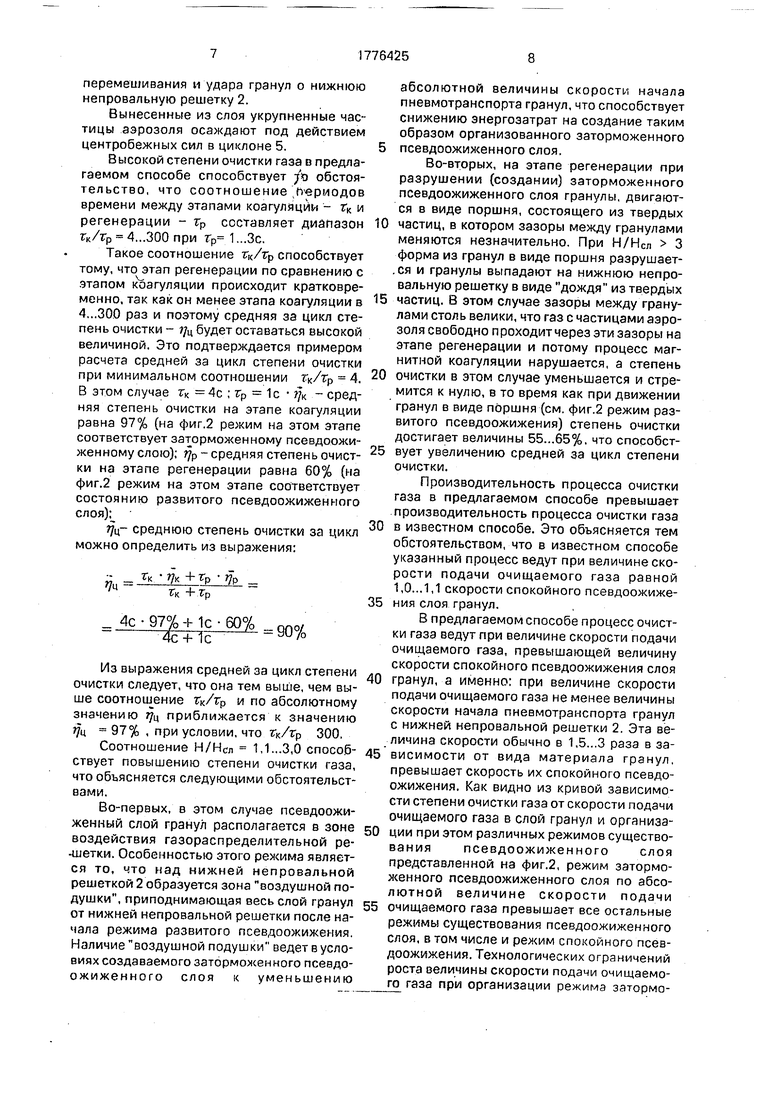

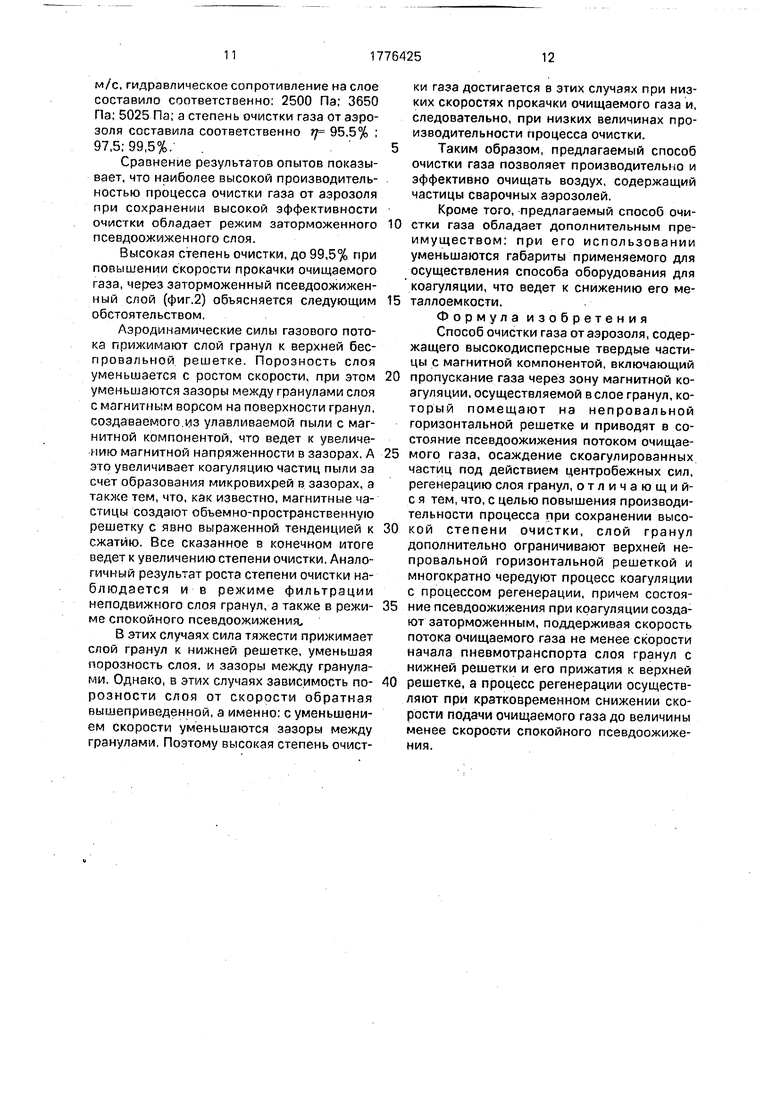

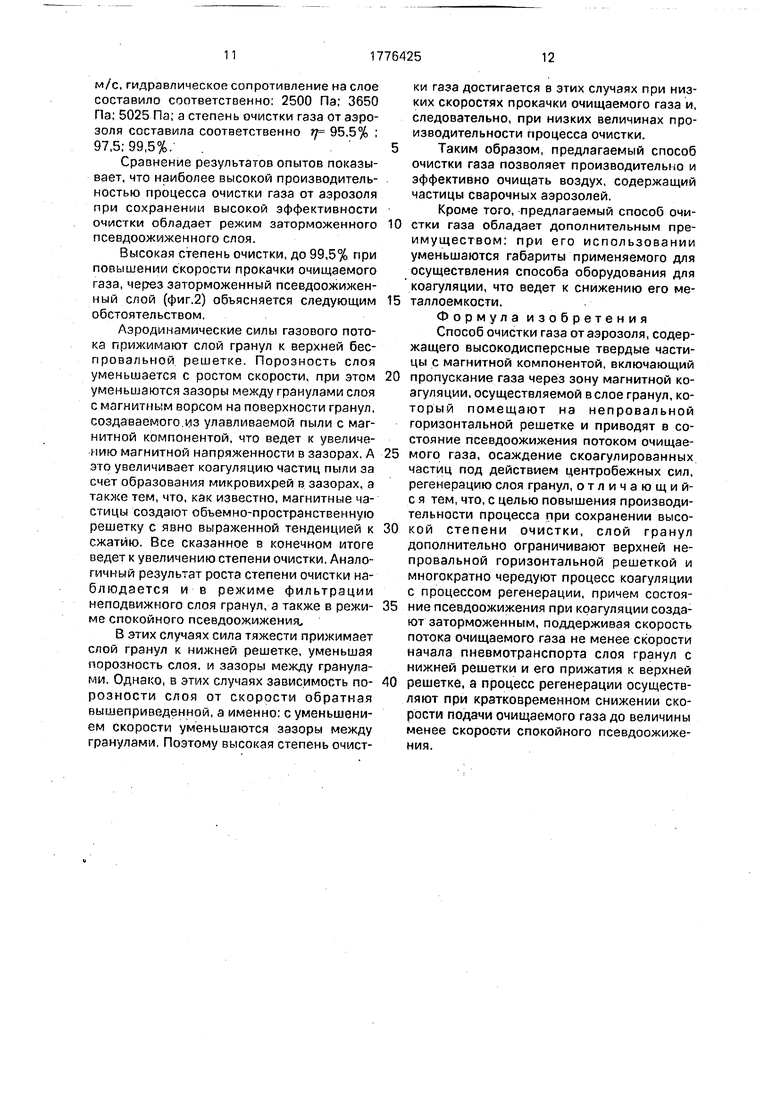

На фиг.2 дана зависимость степени очи- газа от скорости подачи очищаемого газа в слой гранул и организации при этом разных режимов существования псевдоожиженного слоя, полученную при работе по предлагаемому способу.

Согласно предлагаемого способа очистку газа от аэрозоля, содержащего высокодисперсные твердые частицы с магнитной компонентой, ведут следующим образом.

Газ, содержащий аэрозоль, подают (см. фиг.1) в аппарат псевдоожиженного слоя 1 под нижнюю непровальную газораспределительную решетку 2, на которую помещают слой гранул 3.

Слой гранул 3 дополнительно ограничивают верхней непровальной горизонтальной решеткой 4. Многократно чередуют процесс коагуляции с процессом регенерации. Осуществляют это следующим образом. Под действием динамических сил очищаемого газового потока слой гранул 3 переводится в состояние заторможенного псевдоожиженного слоя. Режим заторможенного псевдоожиженного слоя определяют, например, визуально через смотровое окно аппарата псевдоожиженного слоя (на фиг.1 не показано) по прижатию слоя гранул к верхней непровальной решетке 4. Унос слоя гранул с нижней с непровальной решетки 2 возможен лишь при достижении скоростью подачи очищаемого газа величины скорости равной или превышающей скорость начала пневмотранспортирования. В этот момент весь слой гранул переходит во взвешенное состояние и под действием динамических сил газового потока прижимается к верхней непровальной решетке 4. Состояние заторможенного псевдоожиженного слоя можно также определить по величине гидравлического сопротивления соответствующего режиму создания заторможенного псевдоожиженного слоя.

Удерживают режим заторможенного псевдоожиженного слоя тем, что скорость подачи газа оставляют постоянной и соответствующей скорости начала пневмотранспортирования слоя гранул или превышающей ее (см. фиг.2).

Очистку газа от частиц высокодисперсного аэрозоля, содержащего магнитную компоненту, ведут следующим образом. Для этого создают по всему объему заторможенного псевдоожиженного слоя в зазорах между гранулами зоны высокой локальной напряженности магнитного поля путем осаждения на поверхность гранул слоя из улавливаемых магнитных частиц. Созданный на поверхности гранул тонкий слой первичной магнитной фильтрующей ткани - магнитный ворс является фильтром в свою очередь для слабомагнитных и немагнитных частиц аэрозоля.

Укрупняют улавливаемые частицы аэрозоля при их осаждении на поверхность магнитного ворса в зонах высокой локальной напряженности магнитного поля, которую достигают за счет суперпозиции магнитных

полей каждой отдельной гранулы, окружающей зазор, через который следует частица аэрозоля.

Наиболее сложный вопрос в магнитном пылеулавливании это регенерация активной фильтрующей зоны, то есть в нашем случае заторможенного псевдоожиженного слоя гранул при его насыщении частицами аэрозоля. В предлагаемом способе регенерацию заторможенного псевдоожиженного

слоя гранул от скоагулированных частиц ведут путем разрушения заторможенного псевдоожиженного слоя под действием силы тяжести. Для этого кратковременно (обычно время регенерации -тр составляет

1 ...3 с) уменьшают скорость подачи очищаемого газа до величины скорости менее скорости спокойного псевдоожижения. Скорость подачи очищаемого газа регулируют либо путем изменения числа оборотов

газодувки, либо путем установки на входе в аппарат псевдоожиженного слоя автоматически регулируемой заслонки (на чертеже не показана). За указанное выше время ре ге- нерации -Гр обеспечивается достижение

гранулами в свободном падении нижней непровальной решетки 2. Это достигается также еще и тем, что соотношение Н/НСп обычно не превышает 1.1...3. А абсолютное значение НСл лежите диапазоне 10.,.100 мм.

После достижения гранулами нижней решетки 2 увеличивают скорость подачи газа в слой гранул до величины скорости не менее скорости начала пневмотранспорта, вновь создают заторможенный псевдоожиженный слой. Указанный цикл повторяют многократно в течение процесса очистки газа от аэрозоля и, таким образом, многократ- но чередуют процесс коагуляции с процессом регенерации.

Регенерация и очистка заторможенного псевдоожиженного слоя от скоагулированных частиц аэрозоля осуществляется в предлагаемом способе в этапе падения и подъема слоя гранул. В эти периоды непрерывно выносятся с поверхности и объема разрушаемого или вновь создаваемого заторможенного псевдоожиженного слоя вос- ходящим потоком очищаемого газа укрупненные частицы, образовавшиеся при

очищении поверхности гранул от избыточного слоя осажденных укрупненных частиц аэрозоля за счет взаимных столкновений.

перемешивания и удара гранул о нижнюю непровальную решетку 2.

Вынесенные из слоя укрупненные частицы аэрозоля осаждают под действием центробежных сил в циклоне 5.

Высокой степени очистки газа в предлагаемом способе способствует /о обстоятельство, что соотношение ериодов времени между этапами коагуляции - Гк и регенерации - гр составляет диапазон Гк/Гр 4...300 при гр 1...3с,

Такое соотношение rk/Гр способствует тому, что этап регенерации по сравнению с этапом коагуляции происходит кратковременно, так как он менее этапа коагуляции в 4,..300 раз и поэтому средняя за цикл степень очистки - /ц будет оставаться высокой величиной. Это подтверждается примером расчета средней за цикл степени очистки при минимальном соотношении 7к/Тр 4. В этом случае гк 4с ; гр 1с /к - средняя степень очистки на этапе коагуляции равна 97% (на фиг.2 режим на этом этапе соответствует заторможенному псевдоожи- женному слою); rjp - средняя степень очистки на этапе регенерации равна 60% (на фиг.2 режим на этом этапе соответствует состоянию развитого псевдоожиженного слоя);

т/ц- среднюю степень очистки за цикл можно определить из выражения:

Из выражения средней за цикл степени очистки следует, что она тем выше, чем выше соотношение тк/тр и по абсолютному значению т}ц приближается к значению Цц 97% , при условии, что тк/тр 300,

Соотношение Н/Нсл 1,1...3,0 способствует повышению степени очистки газа, что объясняется следующими обстоятельствами.

Во-первых, в этом случае псевдоожи- женный слой гранул располагается в зоне воздействия газораспределительной ре- -шетки. Особенностью этого режима является то, что над нижней непровальной решеткой 2 образуется зона воздушной подушки, приподнимающая весь слой гранул от нижней непровальной решетки после начала режима развитого псевдоожижения. Наличие воздушной подушки ведет в условиях создаваемого заторможенного псевдо- ожиженного слоя к уменьшению

абсолютной величины скорости начала пневмотранспорта гранул, что способствует снижению энергозатрат на создание таким образом организованного заторможенного

псевдоожиженного слоя.

Во-вторых, на этапе регенерации при разрушении (создании) заторможенного псевдоожиженного слоя гранулы, двигаются в виде поршня, состоящего из твердых

0 частиц, в котором зазоры между гранулами меняются незначительно. При Н/НСл 3 форма из гранул в виде поршня разрушает- .ся и гранулы выпадают на нижнюю непровальную решетку в виде дождя из твердых

5 частиц, В этом случае зазоры между гранулами столь велики, что газ с частицами аэрозоля свободно проходит через эти зазоры на этапе регенерации и потому процесс магнитной коагуляции нарушается, а степень

0 очистки в этом случае уменьшается и стремится к нулю, в то время как при движении гранул в виде поршня (см. фиг.2 режим развитого псевдоожижения) степень очистки достигает величины 55...65%, что способст5 вует увеличению средней за цикл степени очистки.

Производительность процесса очистки газа в предлагаемом способе превышает производительность процесса очистки газа

0 в известном способе. Это объясняется тем обстоятельством, что в известном способе указанный процесс ведут при величине скорости подачи очищаемого газа равной 1,0...1,1 скорости спокойного псевдоожиже5 ния слоя гранул.

В предлагаемом способе процесс очистки газа ведут при величине скорости подачи очищаемого газа, превышающей величину скорости спокойного псевдоожижения слоя

0 гранул, а именно: при величине скорости подачи очищаемого газа не менее величины скорости начала пневмотранспорта гранул с нижней непровальной решетки 2. Эта величина скорости обычно в 1,5...3 раза в за5 висимости от вида материала гранул, превышает скорость их спокойного псевдоожижения. Как видно из кривой зависимости степени очистки газа от скорости подачи очищаемого газа в слой гранул и организа0 ции при этом различных режимов существования псевдоожиженного слоя представленной на фиг.2, режим заторможенного псевдоожиженного слоя по абсолютной величине скорости подачи

5 очищаемого газа превышает все остальные режимы существования псевдоожиженного слоя, в том числе и режим спокойного псевдоожижения. Технологических ограничений роста величины скорости подачи очищаемого газа при организации режима заторможенного псевдоожиженного слоя, как показывает практика применения предлагаемого способа, не имеется.

Верхняя граница существования режима заторможенного псевдоожиженного слоя связана только с техническими параметрами существующего тягодутьевого оборудования, создаваемым им напором и производительностью.

Однако, производительность процесса очистки газа в предлагаемом способе зависит также от величины времени этапа регенерации заторможенного псевдоожиженного слоя, но благодаря кратковременности этого этапа, что обусловлено соотношением гк/Гр 4 ..300 , и, как показывают наши расчеты, производительность процесса очистки газа превышает производительность известного способа даже при минимальном соотношении тк/гр 4.

В качестве гранул в предлагаемом способе используются частицы песка.

Пример. Осуществление предлагаемого способа может быть продемонстрировано на примере очистки воздуха от твердых частиц сварочного аэрозоля, образующегося при производстве сварочных работ.

Способ осуществляется с помощью аппарата псевдоожиженного слоя, выполненного из стекла, диаметром 20 мм. В аппарате установлены две горизонтальные непровальные решетки: нижняя и верхняя с живым сечением 48%, размер ячейки в свету 0,45 мм. Размер расстояния - Н между решетками, может изменяться от 15 мм до 300 мм. Высота слоя гранул - НСл составляла 15 мм. В качестве гранул для создания заторможенного слоя псевдоожиженного слоя использовались неметаллические гранулы - зерна песка узкой фракции 0,50...1,0 мм.

Для улавливания укрупненных частиц аэрозоля использовался циклон типа ЦН-15 с диаметром корпуса 40 мм. В качестве га- зодувки использовался промышленный пылесос КУ-01, число оборотов двигателя которого регулируют с помощью ЛАТР а. Входной патрубок аппарата псевдоожиженного слоя был соединен с газопроводом, отводящий воздух со сварочным аэрозолем от сварочного поста. Выходной патрубок циклона был соединен с тканевым фильтром. На тканевый фильтр велось улавлива- ние частиц сварочного аэрозоля, прошедших через псевдоожиженный слой и циклон. Улавливание велось на ткань Петря- нова типа ФППД-4. Эффективность улавливания частиц аэрозоля оценивалась

весовым методом на аналитических весах ВЛА-200 М. Производительность по отсосу составляла 0.5...10 м /ч.

Сварочный аэрозоль создавался в процессе сварки с помощью электрода УОНИ. Содержание магнитной компоненты составляло 60%. Основная масса - 98% частиц аэрозоля имела размер 0,1...1.0 мкм.

Ниже приведены результаты наиболее

характерных опытов, подтверждающих предлагаемый способ очистки газа от высокодисперсных частиц аэрозоля, содержащего магнитную компоненту.

При движении очищаемого газа через

слой гранул песка создавались различные режимы: 1) режим фильтрации без псевдоожижения; 2) режим спокойного псевдоожи- жения; 3) режим развитого псевдоожиженного слоя; 4) режим заторможенного псевдоожиженного слоя. Нел 15 мм; Н 25 мм; Н/НСл 25/15 1,7. Время регенерации - гр 1с , регенерация осуществляется кратковременным отключением (на 1 с) скорости подачи очищаемого газа

путем отключения газодувки - пылесоса КУ- 01 с помощью ЛАТР а и обрушения при этом заторможенного псевдоожиженного слоя на нижнюю непровальную решетку. Время коагуляции составило 60 секунд. тк/тр - 60 .

В процессе очистки газа от частиц аэрозоля на различных вышеуказанных режимах существования слоя гранул были получены следующие результаты (см. фиг.2).

В режиме неподвижного фильтрующего

слоя гранул. Скорость подачи газа - W составляла 0,25 м/с, гидравлическое сопротивление на слое Ар 150 Па; степень очистки г; 99%.

В режиме спокойного псевдоожижения.

Скорость подачи газа - W составляла 0,35...0,4 м/с, гидравлическое сопротивление на слое составило Др 180-220 Па , - степень очистки ..,98%.

В режиме развитого псевдоожижения.

Скорость подачи газа - W составляла 0,50...0,75 м/с, гидравлическое сопротивление на слое составило - Др 250...380 Па . степень очистки 55...65% .

В режиме заторможенного псевдоожиженного слоя. Скорость подачи газа - W. соответствующая скорости начала пневмотранспорта слоя гранул с нижней непровальной решетки, составила 1,0 м/с, гидравлическое сопротивление на слое составило - Ар 650 Па , степень очистки

г 94%,

При превышении скорости подачи газа выше скорости начала пневмотранспорта до величин W 1,5 м/с: W 2,0 м/с; W 2,5

м/с. гидравлическое сопротивление на слое составило соответственно: 2500 Па; 3650 Па; 5025 Па; а степень очистки газа от аэрозоля составила соответственно rf 95,5% ; 97,5; 99,5%.

Сравнение результатов опытов показывает, что наиболее высокой производительностью процесса очистки газа от аэрозоля при сохранении высокой эффективности очистки обладает режим заторможенного псевдоожиженного слоя.

Высокая степень очистки, до 99,5% при повышении скорости прокачки очищаемого газа, через заторможенный псевдоожижен- ный слой (фиг.2) объясняется следующим обстоятельством.

Аэродинамические силы газового потока прижимают слой гранул к верхней бес- провальной решетке. Порозность слоя уменьшается с ростом скорости, при этом уменьшаются зазоры между гранулами слоя с магнитным ворсом на поверхности гранул, создаваемого из улавливаемой пыли с магнитной компонентой, что ведет к увеличению магнитной напряженности в зазорах. А это увеличивает коагуляцию частиц пыли за счет образования микровихрей в зазорах, а также тем, что, как известно, магнитные частицы создают объемно-пространственную решетку с явно выраженной тенденцией к сжатию. Все сказанное в конечном итоге ведет к увеличению степени очистки. Аналогичный результат роста степени очистки наблюдается и в режиме фильтрации неподвижного слоя гранул, а также в режиме спокойного псевдоожижения,

В этих случаях сила тяжести прижимает слой гранул к нижней решетке, уменьшая порозность слоя, и зазоры между гранулами. Однако, в этих случаях зависимость по- розиости слоя от скорости обратная вышеприведенной, а именно; с уменьшением скорости уменьшаются зазоры между гранулами. Поэтому высокая степень очистки газа достигается в этих случаях при низких скоростях прокачки очищаемого газа и, следовательно, при низких величинах производительности процесса очистки.

Таким образом, предлагаемый способ

очистки газа позволяет производительно и эффективно очищать воздух, содержащий частицы сварочных аэрозолей.

Кроме того, предлагаемый способ очистки газа обладает дополнительным преимуществом; при его использовании уменьшаются габариты применяемого для осуществления способа оборудования для коагуляции, что ведет к снижению его металлоемкости.

Формула изобретения Способ очистки газа от аэрозоля, содержащего высокодисперсные твердые частицы с магнитной компонентой, включающий

пропускание газа через зону магнитной коагуляции, осуществляемой в слое гранул, который помещают на непровальной горизонтальной решетке и приводят в состояние псевдоожижения потоком очищаемого газа, осаждение скоагулированных частиц под действием центробежных сил, регенерацию слоя гранул, отличающий- с я тем, что, с целью повышения производительности процесса при сохранении высокой степени очистки, слой гранул дополнительно ограничивают верхней непровальной горизонтальной решеткой и многократно чередуют процесс коагуляции с процессом регенерации, причем состояние псевдоожижения при коагуляции создают заторможенным, поддерживая скорость потока очищаемого газа не менее скорости начала пневмотранспорта слоя гранул с нижней решетки и его прижатия к верхней

решетке, а процесс регенерации осуществляют при кратковременном снижении скорости подачи очищаемого газа до величины менее скорости спокойного псевдоожижения.

s

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки газа от аэрозоля, содержащего высокодисперсные твердые частицы с магнитной компонентой | 1988 |

|

SU1611396A1 |

| ЗЕРНИСТЫЙ ФИЛЬТР ДЛЯ ВЫДЕЛЕНИЯ ВЫСОКОДИСПЕРСНОЙ САЖИ ИЗ АЭРОЗОЛЬНЫХ ПОТОКОВ | 2006 |

|

RU2317134C1 |

| Способ очистки газа от твердых частиц в магнитном фильтре | 1987 |

|

SU1507420A1 |

| Способ переработки сероводородсодержащих газов с получением элементарной серы и установка для его осуществления | 2024 |

|

RU2827896C1 |

| Электромагнитный зернистый фильтр | 1979 |

|

SU768427A1 |

| СПОСОБ ФИЛЬТРАЦИИ АЭРОЗОЛЕЙ В ЗЕРНИСТОМ ФИЛЬТРЕ | 2014 |

|

RU2569099C1 |

| СПОСОБ ОСАЖДЕНИЯ ВЫСОКОДИСПЕРСНЫХ АЭРОЗОЛЕЙ | 2015 |

|

RU2593299C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА (САЖИ) | 2004 |

|

RU2285025C2 |

| Способ получения аморфного диоксида кремния в форме гранул | 2022 |

|

RU2799206C1 |

| Устройство для очистки газов | 1986 |

|

SU1452559A1 |

Использование: очистка газа от аэрозоля, содержащего высокодисперсные твердые частицы с магнитной компонентой. Сущность изобретения: очищаемый газ пропускают через зону магнитной коагуляции, осуществляемой в слое гранул, помещенном на непровэльной решетке и приведенном в состояние псевдоожижения потоком очищаемого газа. Слой гранул ограничивают дополнительно верхней непровальной решеткой. Процесс коагуляции многократно чередуют с процессом регенерации, причем состояние псевдоожижения при коагуляции создают заторможенным, поддерживая скорость потока очищаемого газа не менее скорости начала пневмотранспорта слоя гранул с нижней решетки и его прижатия к верхней решетке, а процесс регенерации осуществляют при кратковременном снижении скорости подачи очищаемого газа до величины менее скорости спокойного псевдоожижения. 2 ил.

92179Ш

О. к Ј

О

г%

| Авторское свидетельство СССР Nfc 11811396, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-23—Публикация

1990-10-15—Подача