Изобретение относится к дуговой сварке и предназначено для использования в сварочном электрооборудовании при автоматической и полуавтоматической сварке металлов плавящимся электродом в среде защитных газов.

Известен способ дуговой сварки плавящимся электродом, при котором в преддуго вой стадии процесса возбуждения дуги шунтируют реактивное сопротивление сварочного трансформатора на очень небольшой промежуток времени каким-либо управляемым полупроводниковым прибором.

Недостатком известного способа является то, что надежность расшунтирования реактивного сопротивления по окончании, заданного промежутка времени зависит как от вида применяемого для шунтирования

управляемого полупроводникового прибора (тиристора, симистора, транзистора), так и от сварочного режима, определяющего характер переноса электродного металла в сварочную ванну с короткими замыканиями или без них.

Если в качестве управляемого полупроводникового прибора использовать тиристор или симистор, то его надежное выключение, обеспечивающее расшунтирование реактивного сопротивления, происходит только в диапазоне сварочных режимов, при которых техпроцесс протекает с короткими замыканиями дугового промежутка. Это объясняется тем, что при сварке с короткими замыканиями выключение тиристора (симистора) осуществляется напряжением ЭДС самоиндукции, возникающей при разрыве жидкой перемычки между электродом и сварочной ванной.

При режимах сварки без коротких замыканий отсутствует напряжение ЭДС самоиндукции. Поэтому выключения тиристора или симистора не происходит указанным выше путем. Для этой цели обычно применяются специальные схемы коммутации, содержащие значительное число элементов и поэтому обладающие невысокой надежностью работы, что в свою очередь приводит к недостаточной надежности выключения тиристора или симистора.

Несколько лучше результаты получаются при использовании транзистора в качестве управляемого полупроводникового прибора. Это позволяет выполнять расшунтирование реактивного сопротивления как при сварке с короткими замыканиями, так и без таковых, что связано с полной управляемостью транзистора. Однако транзистор обладает рядом существенных недостатков. К главным из них относятся небольшое значение предельного тока коммутации, что требует параллельного соединения группы транзисторов для возможности их работы при сварочных токах, а также низкое значение коэффициента усиления транзистора по току, требующее дополнительного устройства для усиления сигнала управления транзистором. Таким образом, для транзисторной коммутации реактивного сопротивления необходимо иметь установку, содержащую большое количество элементов и поэтому не обладающую высокой надежностью в работе.

Наиболее близким по достигаемому эффекту является способ дуговой сварки плавящимся электродом, при котором в начале процесса сварки выполняют шунтирование сварочного дросселя двумя симисторами и .его расшунтирование с выдержкой времени 0,05-0,5 с.:

Однако надежное выключение симисторов по истечении времени шунтирования дросселя достигается только в относительно узком диапазоне сварочных режимов, где техпроцесс происходит с короткими замыканиями дугового промежутка.

Цель изобретения -улучшение качества сварочного шва за счет повышения надежности выключения тиристора или симистора при режимах сварки без коротких замыканий дугового промежутка.

Это достигается тем, что по истечении времени шунтирования дросселя снижают напряжение и ток сварки на время 0,1-0,5 с до уровня, соответствующего сварочному процессу с короткими замыканиями, после

чего восстанавливают прежние значения напряжения и тока сварки.

При указанной схеме выполнения сварочного процесса достигается надежное выключение тиристора или симистора, шунтирующего сварочный дроссель во время начального возбуждения дуги. Высокая надежность выключения тиристора или симистора позволяет выполнять гарантированное расшунтирование сварочного дросселя, который при этом становится последовательно включенным в сварочную цепь. В результате этого сглаживаются броски тока, связанные с переносом электродного металла без коротких замыканий дугового промежутка, а также вызваинь1е внешними возмущениями по питающей сети и т.п. Сглаживание бросков сварочного

тока устраняет забрызгивание сварного шва и улучшает его качество и внешний вид. Способ осуществляется следующим образом.

Начало сварочного цикла выполняют

закорачиванием на изделие электрода, находящегося под |чапряжением источника питания с одновременным включением подачи электродной проволоки. В это же время производят включение шунтирования сварочного дросселя тиристором или симистором путем подачи открывающего импульса на его управляющий электрод. Благодаря шунтированию сварочного дросселя при закорачивании электрода на изделие увеличивается скорость нарастания тока. Это приводит к возрастанию скорости нагрева электрода и его быстрому перегоранию на небольшой длине вылета, не превышающей разрывную длину дуги. Поэтому после перегорания электрода зажигается дуга и начинается стабильное течение процесса. После выдержки времени шунтирования сварочного дросселя в интервале 0,05-0,5 с в зависимости от диаметра, электродной

проволоки снижают напряжение и ток сварки до уровня, соответствующего сварочному процессу с короткими замыканиями дуг-ового промежутка. Во время короткого замыкания происходит накопление магнитной

энергии в сварочном дросселе с ее последующим выделением при разрыве жидкой перемычки. При выделении накопленной .магнитной энергии на выводах обмотки сварочного дросселя возникает бросок напряжения ЭДС самоиндукции, который выключает тиристор или симистор.

Время пониженного режима сварки выдерживают в интервале 0, с в зависимости от диаметра электродной проволоки. После этого восстанавливают прежние значения сварочного режима, на котором выполняют сварку.

В течение указанного интервала времени происходит 2-3 коротких замыкания электрода с изделием, которых, как показали практические испытания, вполне достаточно для надежного выключения тиристора или симистора. В состав указанного временного интервала входят также времена двух переходных процессов при переключениях режимов сварки: первого при переходе на пониженный режим сварки после окончания шунтирования сварочного дросселя и второго - при восстановлении первоначального сварочного режима. Измерения суммарного времени обоих переходных процессов, выполненные на применяемом сварочном оборудовании, показали, что это время составляет 30% от времени сварки с короткими замыканиями, куда входят суммарное время от 2 до 3 коротких замыканий, достаточных для надежного выключения тиристора или симистора, а также суммарное время периодов горения дуги между ними..

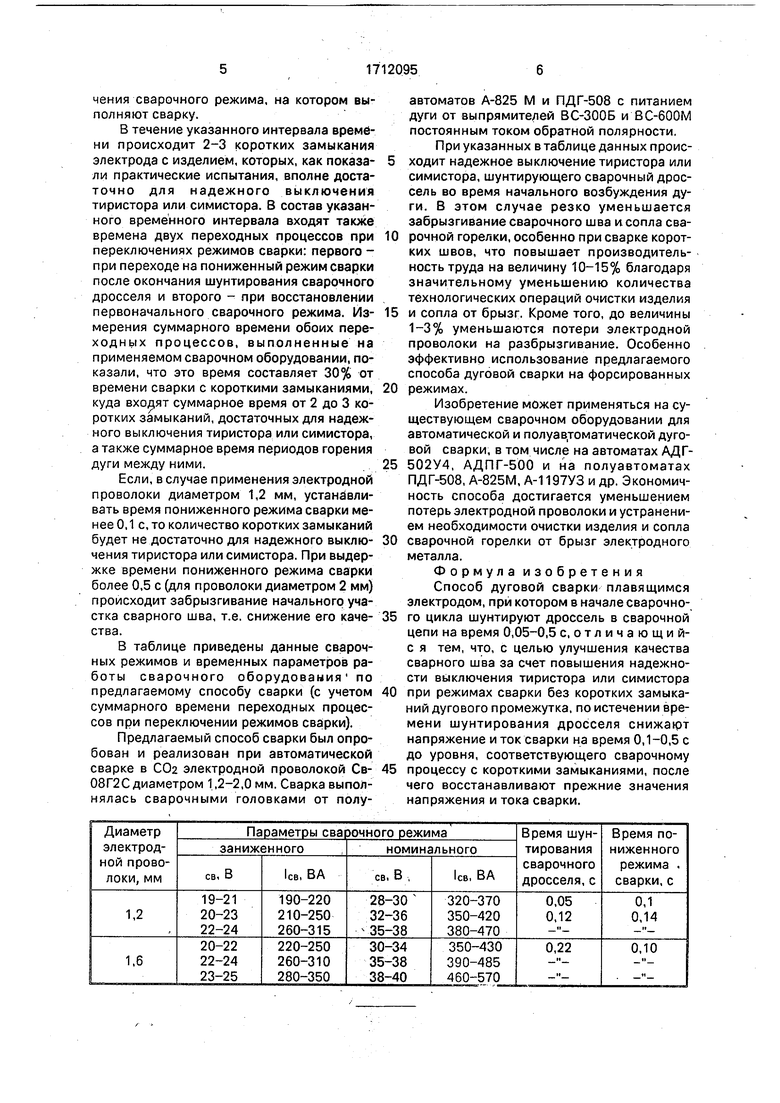

Если, в случае применения электродной проволоки диаметром 1,2 мм, устанйвливать время пониженного режима сварки менее 0,1 с, то количество коротких замыканий будет не достаточно для надежного выключения тиристора или симистора. При выдержке времени пониженного режима сварки более 0,5 с (для проволоки диаметром 2 мм) происходит забрызгивание начального участка сварного шва, т.е. снижение его качества.

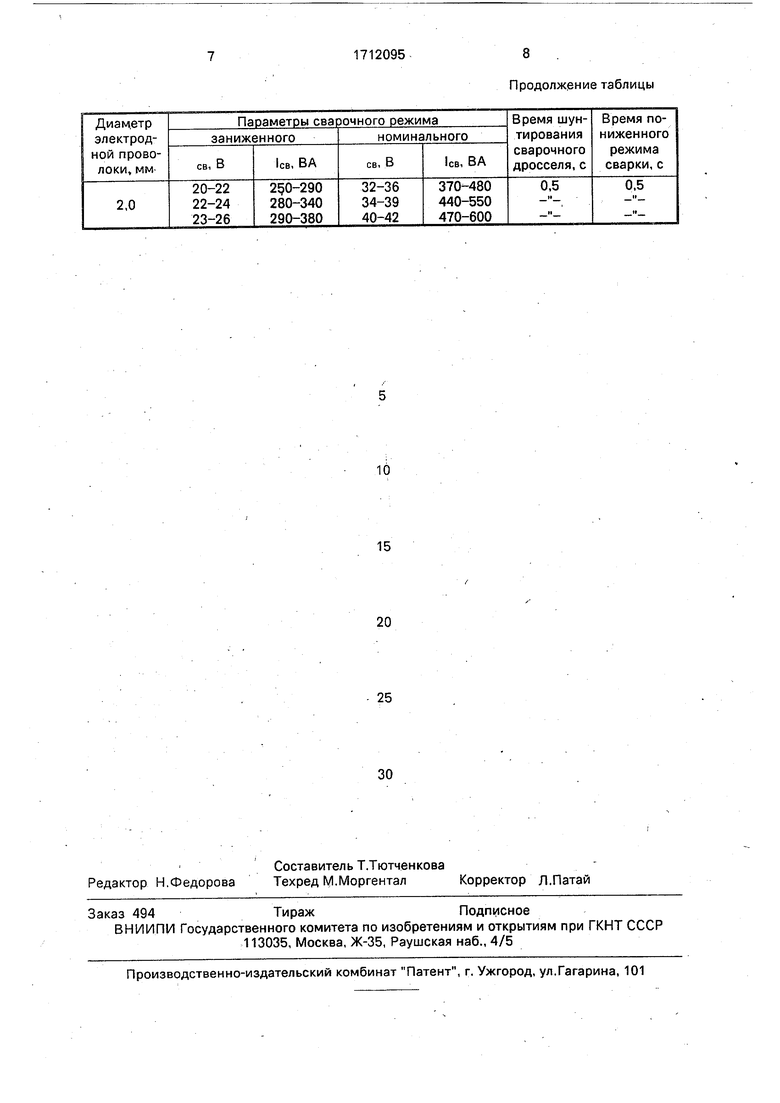

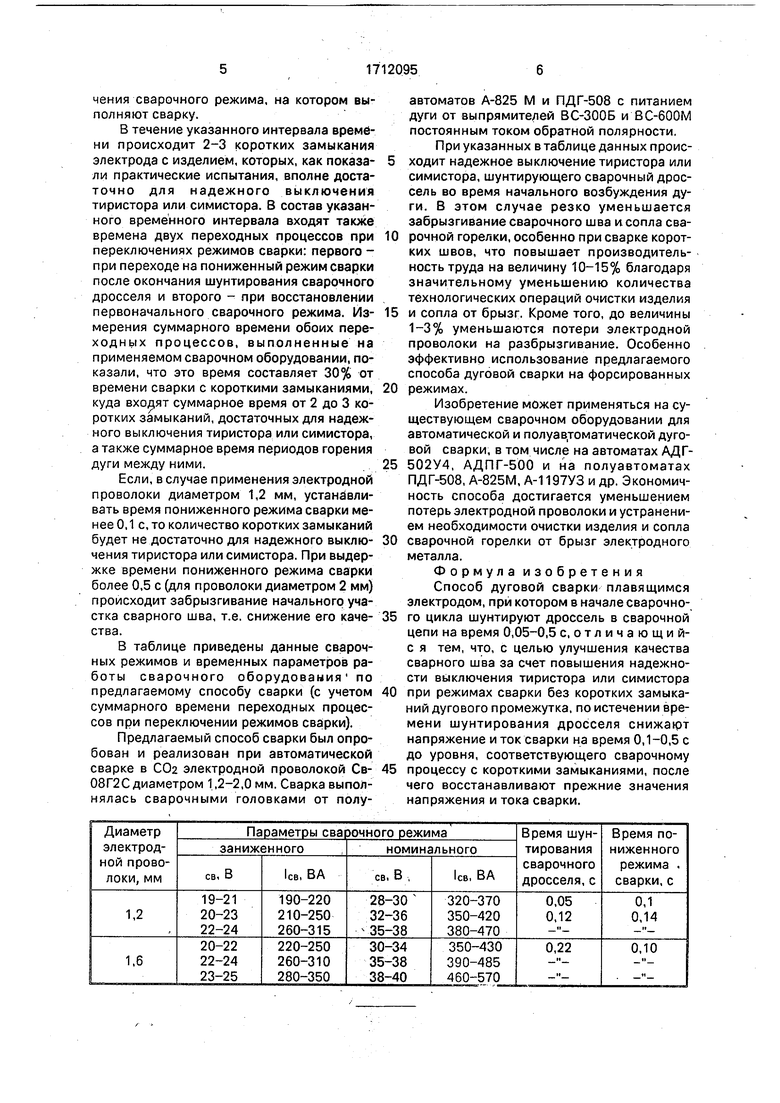

В таблице приведены данные сварочных режимов и временных параметров работы сварочного оборудования по предлагаемому способу сварки (с учетом суммарного времени переходных процессов при переключении режимов сварки).

Предлагаемый способ сварки был опробован и реализован при автоматической сварке в СОа электродной проволокой Св08Г2С диаметром 1,2-2,0 мм. Сварка выполнялась сварочными головками от полуавтоматов А-825 М и ПДГ-508 с питанием дуги от выпрямителей ВС-ЗООБ и ВС-600М постоянным током обратной полярности.

При указанных в таблице данных происходит надежное выключение тиристора или симистора, шунтирующего сварочный дроссель во время начального возбуждения дуги. В этом случае резко уменьшается забрызгивание сварочного шва и сопла сварочной горелки, особенно при сварке коротких швов, что повышает производительность труда на величину 10-15% благодаря значительному уменьшению количества технологических операций очистки изделия и сопла от брызг. Кроме того, до величины 1-3% уменьшаются потери электродной проволоки на разбрызгивание. Особенно эффективно использование предлагаемого способа дуговой сварки на форсированных режимах.

Изобретение может применяться на существующем сварочном оборудовании для автоматической и полуав,томатической дуговой сварки, в том числе на автоматах АДГ502У4, АДПГ-500 и на полуавтоматах ПДГ-508, А-825М, А-1197УЗ и др. Экономичность способа достигается уменьшением потерь электродной проволоки и устранением необходимости очистки изделия и сопла сварочной горелки от брызг электродного металла.

Формула изобретения

Способ дуговой сварки плавящимся электродом, при котором в начале сварочного цикла шунтируют дроссель в сварочной цепи на время 0,05-0,5 с, отличающийс я тем, что, с целью улучшения качества сварного шва за счет повышения надежности выключения тиристора или симистора при режимах сварки без коротких замыканий дугового промежутка, по истечении времени шунтирования дросселя снижак т напряжение и ток сварки на время 0,1-0,5 с до уровня, соответствующего сварочному процессу с короткими замыканиями, после чего восстанавливают прежние значения напряжения и тока сварки.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДУГОВОЙ СВАРКИ С УПРАВЛЯЕМЫМ ПЕРЕНОСОМ ЭЛЕКТРОДНОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2359796C1 |

| Способ дуговой сварки с короткими замыканиями дугового промежутка и устройство для его осуществления | 1985 |

|

SU1310140A1 |

| Способ дуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка и устройство для его осуществления | 1985 |

|

SU1292959A1 |

| СИНЕРГЕТИЧЕСКИЙ СВАРОЧНЫЙ ДРОССЕЛЬ | 1992 |

|

RU2041037C1 |

| УСТРОЙСТВО УМЕНЬШЕНИЯ РАЗБРЫЗГИВАНИЯ | 2008 |

|

RU2397050C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПЛАВЯЩЕЙСЯ ПРОВОЛОКОЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2474487C1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ СВАРКИ В АКТИВНЫХ ГАЗАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2353484C2 |

| Устройство для дуговой сварки на постоянном токе | 1979 |

|

SU946837A1 |

| Устройство для возбуждения дуги при сварке плавящимся электродом (его варианты) | 1982 |

|

SU1084119A1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ИМПУЛЬСНОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2009 |

|

RU2429111C2 |

4/1зобретение относится к дуговой сварке и может быть использовако при автомэ!- тической и полуавтоматической сварке плавящимся электродом в среде защитных газов в различных отраслях промышленно-/сти. Цель изобретения-улучшение качества сварного шва за счет повышения надежности выключения тиристора (силистора) при сварке без коротких замыканий. Способ состоит в том, что в начале процесса сварки н'а время 0,05-0,5 с тиристором или симисто- ром шунтируют дроссель. По прошествии этого времени снижают напряжение и ток сварки на время 0,1-0,5 с до уровня, при котором сварочный процесс происходит с короткими замыканиями, после чего восстанавливают прежние значения напряжения и тока сварки. Изобретение позволяет уменьшить разбрызгивание сварочной ванны, за- брызгивание сварного роединения и сварочного инструмента, сократить потери сварочной проволоки. 1 табл.с/>&с

| Лебедев В.К | |||

| и др | |||

| Тенденции развития источников питания для дуговой.сварки | |||

| Автоматическая сварка, 1982, № 8, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-02-15—Публикация

1990-03-05—Подача