Изобретение относится к процессам очистки газа и 1может найти применение в металлургической и химической промышленности при осушке, обеспыливании газов и удалении из них аэрозолей.

Целью изобретения является увеличение эффективности очистки газа.

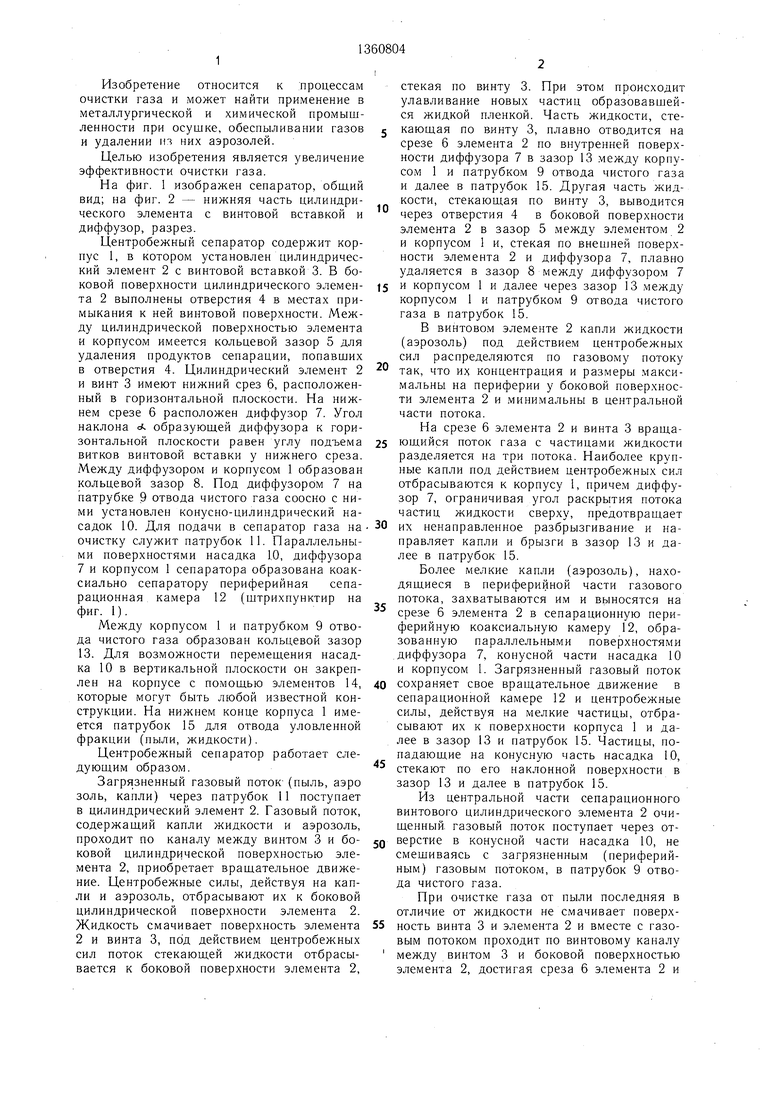

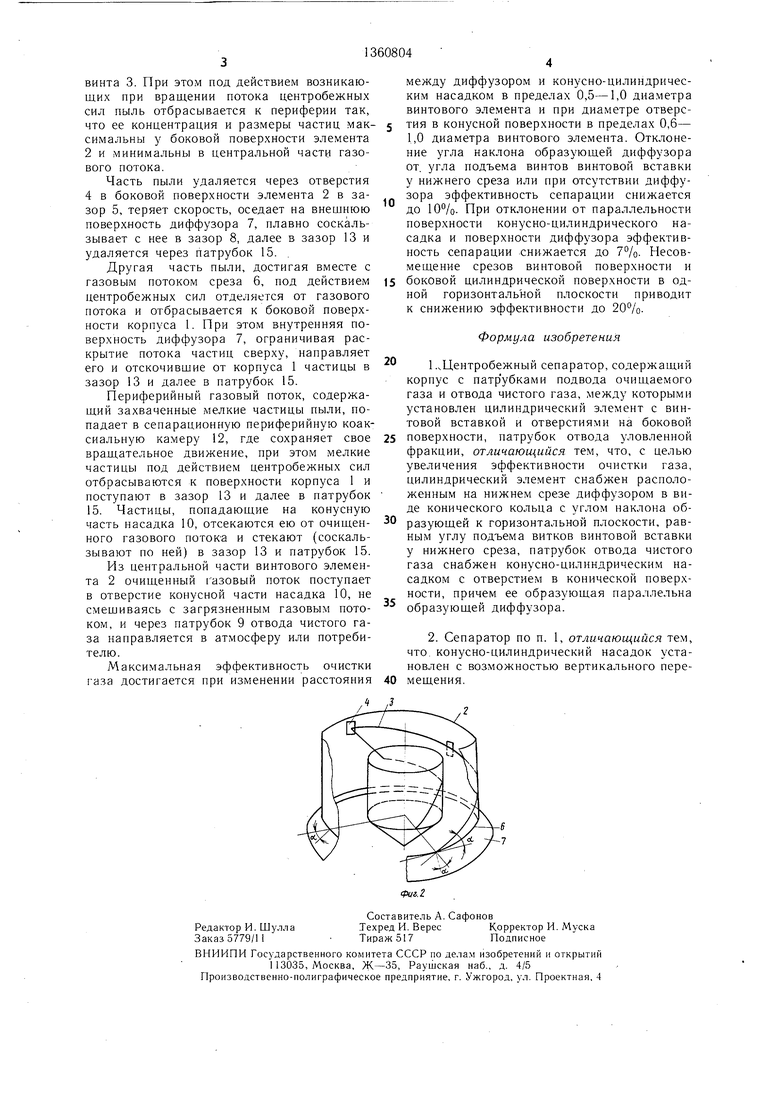

На фиг. 1 изображен сепаратор, общий вид; на фиг. 2 - нижняя часть цилиндрического элемента с винтовой вставкой и диффузор, разрез.

Центробежный сепаратор содержит корпус 1, в котором установлен цилиндрический элемент 2 с винтовой вставкой 3. В боковой поверхности цилиндрического элемента 2 выполнены отверстия 4 в местах примыкания к ней БИНТОВОЙ поверхности. Между цилиндрической поверхностью элемента и корпусом имеется кольцевой зазор 5 для удаления продуктов сепарации, попавших в отверстия 4. Цилиндрический элемент 2 и винт 3 имеют нижний срез 6, расположенный в горизонтальной плоскости. На нижнем срезе 6 расположен диффузор 7. Угол наклона rf. образующей диффузора к горизонтальной плоскости равен углу подъема витков винтовой вставки у нижнего среза. Между диффузором и корпусом 1 образован кольцевой зазор 8. Нод диффузором 7 на патрубке 9 отвода чистого газа соосно с ними установлен конусно-цилиндрический насадок 10. Для подачи в сепаратор газа на очистку служит патрубок 11. Параллельными поверхностями насадка 1,0, диффузора 7 и корпусом 1 сепаратора образована коак- сиа.тьно сепаратору периферийная сепа- рационная камера 12 (штрихпунктир на фиг. 1).

Между корпусом 1 и патрубком 9 отвода чистого газа образован кольцевой зазор 13. Для возможности перемещения насадка 10 в вертикальной плоскости он закреплен на корпусе с помощью элементов 14, которые могут быть любой известной конструкции. На нижнем конце корпуса 1 имеется патрубок 15 для отвода уловленной фракции (пыли, жидкости).

Центробежный сепаратор работает следующим образом.

Загрязненный газовый поток- (пыль, аэро золь, капли) через патрубок 11 поступает в цилиндрический элемент 2. Газовый поток, содержащий капли жидкости и аэрозоль, проходит по каналу между винтом 3 и боковой цилиндрической поверхностью элемента 2, приобретает вращательное движение. Центробежные силы, действуя на капли и аэрозоль, отбрасывают их к боковой цилиндрической поверхности элемента 2. Жидкость смачивает поверхность элемента 2 и винта 3, под действием центробежных сил поток стекающей жидкости отбрасывается к боковой поверхности элемента 2,

0

0

стекая по винту 3. Цри этом происходит улавливание новых частиц образовавшейся жидкой пленкой. Часть жидкости, стекающая по винту 3, плавно отводится на срезе 6 элемента 2 по внутренней поверхности диффузора 7 в зазор 13 между корпусом 1 и патрубком 9 отвода чистого газа и далее в патрубок 15. Другая часть жидкости, стекающая по винту 3, выводится через отверстия 4 в боковой поверхности элемента 2 в зазор 5 между элементом 2 и корпусом 1 и, стекая по внешней поверхности элемента 2 и диффузора 7, плавно удаляется в зазор 8 между диффузором 7

5 и корпусом 1 и далее через зазор 13 между корпусом 1 и патрубком 9 отвода чистого газа в патрубок 15.

В винтовом элементе 2 капли жидкости (аэрозоль) под действием центробежных сил распределяются по газовому потоку так, что их концентрация и размеры максимальны на периферии у боковой поверхности элемента 2 и минимальны в центральной части потока.

На срезе 6 элемента 2 и винта 3 враща5 ющийся поток газа с частица.ми жидкости разделяется на три потока. Наиболее крупные капли под действием центробежных сил отбрасываются к корпусу 1, причем диффузор 7, ограничивая угол раскрытия потока частиц жидкости сверху, предотвращает

0 их ненаправленное разбрызгивание и направляет капли и брызги в зазор 13 и далее в патрубок 15.

Более мелкие капли (аэрозоль), находящиеся в периферийной части газового потока, захватываются им и вьшосятся на срезе 6 элемента 2 в сепарационную периферийную коаксиальную камеру 12, образованную параллельными поверхностями .диффузора 7, конусной части насадка 10 и корпусом 1. Загрязненный газовый поток

0 сохраняет свое вращательное движение в сепарационной камере 12 и центробежнь е силы, действуя на мелкие частицы, отбрасывают их к поверхности корпуса 1 и далее в зазор 13 и патрубок 15. Частицы, попадающие на конусную часть насадка 10, стекают по его наклонной поверхности в зазор 13 и далее в патрубок 15.

Из центральной части сепарационного винтового цилиндрического элемента 2 очищенный, газовый поток поступает через отQ верстие в конусной части насадка 10, не смешиваясь с загрязненным (периферийным) газовым потоком, в патрубок 9 отвода чистого газа.

Нри очистке газа от пыли последняя в отличие от жидкости не смачивает поверх5 ность винта 3 и элемента 2 и вместе с газовым потоком проходит по винтовому каналу между винтом 3 и боковой поверхностью элемента 2, достигая среза 6 элемента 2 и

5

5

винта 3. При этом под действием возникаю-между диффузором и конусно-цилиндричесщих при вращении потока центробежныхким насадком в пределах 0,5-1,0 диаметра

сил пыль отбрасывается к периферии так,винтового элемента и при диаметре отверсчто ее концентрация и размеры частиц мак- 5 тия в конусной поверхности в пределах 0,6-

1,0 диаметра винтового элемента. Отклонение угла наклона образующей диффузора от. угла подъема винтов винтовой вставки

симальны у боковой поверхности элемента 2 и минимальны в центральной части газового потока.

Часть пыли удаляется через отверстия 4 в боковой поверхности элемента 2 в зазор 5, теряет скорость, оседает на внещнюю поверхность диффузора 7, плавно соскальзывает с нее в зазор 8, далее в зазор 13 и удаляется через патрубок 15.

Другая часть пыли, достигая вместе с

10

у нижнего среза или при отсутствии диффузора эффективность сепарации снижается

до 10%. При отклонении от параллельности поверхности конусно-цилиндрического насадка и поверхности диффузора эффективность сепарации снижается до 7%. Несовмещение срезов винтовой поверхности и газовым потоком среза 6, под действием is боковой цилиндрической поверхности в од- центробежных сил отделяется от газовогоной горизонтальной плоскости приводит

потока и отбрасывается к боковой поверхности корпуса 1. При этом внутренняя поверхность диффузора 7, ограничивая раскрытие потока частиц сверху, направляет его и отскочившие от корпуса 1 частицы в зазор 13 и далее в патрубок 15.

Периферийный газовый поток, содержащий захваченные мелкие частицы пыли, попадает в сепарационную периферийную коаксиальную камеру 12, где сохраняет свое 25 поверхности, патрубок отвода уловленной вращательное движение, при этом мелкиефракции, отличающийся тем, что, с целью

частицы под действием центробежных силувеличения эффективности очистки газа,

отбрасываются к поверхности корпуса 1 ицилиндрический элемент снабжен располопоступают в зазор 13 и далее в патрубок женным на нижнем срезе диффузором в ви- 15. Частицы, попадающие на конуснуюде конического кольца с углом наклона обчасть насадка 10, отсекаются ею от очищен- 30 разующей к горизонтальной плоскости, равного газового потока и стекают (соскаль-ным углу подъема витков винтовой вставки

к снижению эффективности до 20%. Формула изобретения

1.чЦентробежный сепаратор, содержащий корпус с патр убками подвода очищаемого газа и отвода чистого газа, между которыми установлен цилиндрический элемент с винтовой вставкой и отверстиями на боковой

зывают по ней) в зазор 13 и патрубок 15.

Из центральной части винтового элемента 2 очищенный г азовый поток поступает в отверстие конусной части насадка 10, не смешиваясь с загрязненным газовым потоком, и через патрубок 9 отвода чистого газа направляется в атмосферу или потребителю.

Максимальная эффективность очистки

35

у нижнего среза, патрубок отвода чистого газа снабжен конусно-цилиндрическим насадком с отверстием в конической поверхности, причем ее образующая параллельна образующей диффузора.

2. Сепаратор по п. 1, отличающийся тем, что. конусно-цилиндрический насадок установлен с возможностью вертикального перегаза достигается при изменении расстояния 40 мещения.

,1

у нижнего среза или при отсутствии диффузора эффективность сепарации снижается

до 10%. При отклонении от параллельности поверхности конусно-цилиндрического насадка и поверхности диффузора эффективность сепарации снижается до 7%. Несовмещение срезов винтовой поверхности и боковой цилиндрической поверхности в од- ной горизонтальной плоскости приводит

до 10%. При отклонении от параллельности поверхности конусно-цилиндрического насадка и поверхности диффузора эффективность сепарации снижается до 7%. Несовмещение срезов винтовой поверхности и s боковой цилиндрической поверхности в од- ной горизонтальной плоскости приводит

5 поверхности, патрубок отвода уловленной фракции, отличающийся тем, что, с целью

к снижению эффективности до 20%. Формула изобретения

1.чЦентробежный сепаратор, содержащий корпус с патр убками подвода очищаемого газа и отвода чистого газа, между которыми установлен цилиндрический элемент с винтовой вставкой и отверстиями на боковой

у нижнего среза, патрубок отвода чистого газа снабжен конусно-цилиндрическим насадком с отверстием в конической поверхности, причем ее образующая параллельна образующей диффузора.

2. Сепаратор по п. 1, отличающийся тем, что. конусно-цилиндрический насадок установлен с возможностью вертикального переРедактор И. Шулла Заказ 5779/11

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

И3035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-иолиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг. 2

Составитель А. Сафонов

Техред И. ВересКорректор И. Муска

Тираж 517Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Циклонный сепаратор | 1990 |

|

SU1766526A1 |

| СПОСОБ ОЧИСТКИ ГАЗООБРАЗНЫХ ВЕЩЕСТВ, ГАЗА И ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ, КОНДЕНСАТА И ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2484881C2 |

| Устройство для очистки нагретых отработанных газов | 2018 |

|

RU2685345C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ ДВУХФАЗНОГО ПОТОКА | 2008 |

|

RU2372146C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗООБРАЗНЫХ СРЕД ОТ ВЗВЕШЕННЫХ ЧАСТИЦ | 2002 |

|

RU2231396C2 |

| Устройство для мокрой очистки газов | 1982 |

|

SU1033165A1 |

| ЦИКЛОН | 1993 |

|

RU2071839C1 |

| Циклонный сепаратор | 1990 |

|

SU1768242A1 |

| ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2010 |

|

RU2434669C1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА | 1998 |

|

RU2136350C1 |

Изобретение относится к процессам инерционной очистки газа и может найти применение в металлургической и химической промышленности при осушке, обеспыливании газов и удаления из ни.х аэрозолей. Цель изобретения - увеличение эффективности очистки. Сеиаратор содержит корпус 1 с патрубком 15 отвода уловленной фракции, патрубком 11 подвода очищаемого газа и патрубком 9 отвода чистого газа, между которыми установлен цилиндрический элемент 2 с винтовой вставкой 3 и отверстиями 4 на стенке. Увеличение эффективности очистки газа достигается благодаря размещению на нижнем срезе 6 цилиндрического элемента 2 диффузора 7 в виде конического кольца с углом наклона образуюн;ей к горизонтальной плоскости, равным углу подъе.ма витков винтовой вставки у нижнего среза, и установки конусно- цилиндрического насадка 10 на патрубке отвода очищенного газа 9 с отверстием в конической поверхности, образующая которой параллельна образующей диффузора. 1 з.п. ф-лы, 2 ил. (С (Л со Oi о 00 О 4;;; 1111 и п фигЛ

| Центробежный сепаратор пара | 1956 |

|

SU104600A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Центробежный сепаратор | 1974 |

|

SU671856A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-12-23—Публикация

1986-07-16—Подача