Изобретение относится к получению пропиточного состава и может быть йепользовано для изготовлен1-1я пленок полной и неполной степени поликон денсацйи на основе бумаг, применяемы в производстве облицованных плитных материалов,используемых в мебельной, строительной, радиотехнической про- мьшшенностив

Цель изобретения - уменьшение начального усилия отрыва формирующих матриц от поверхности облицованных изделий, повышение срока эксплуатации формирующих матриц.

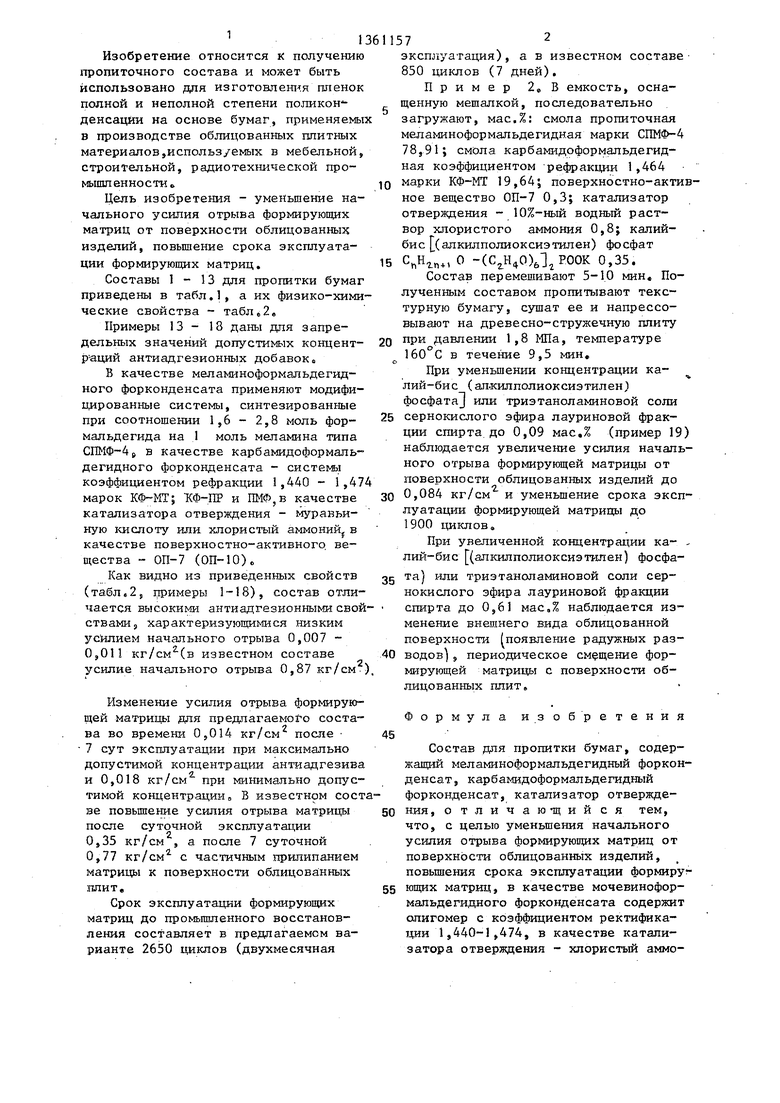

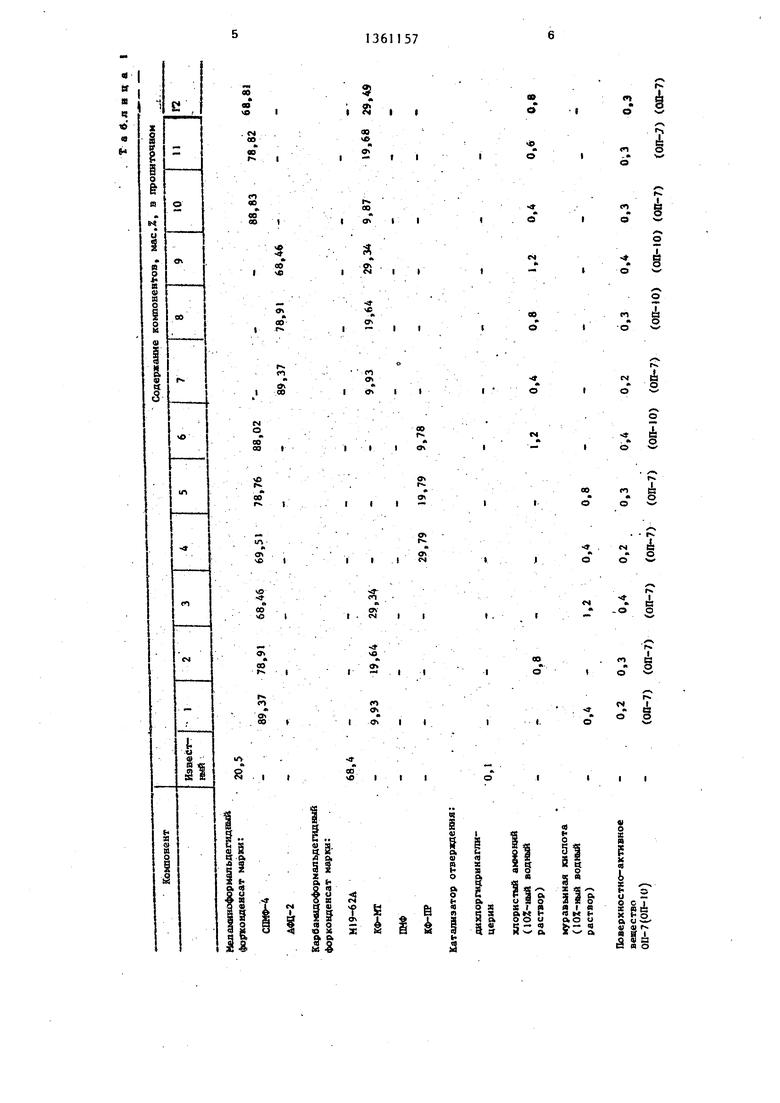

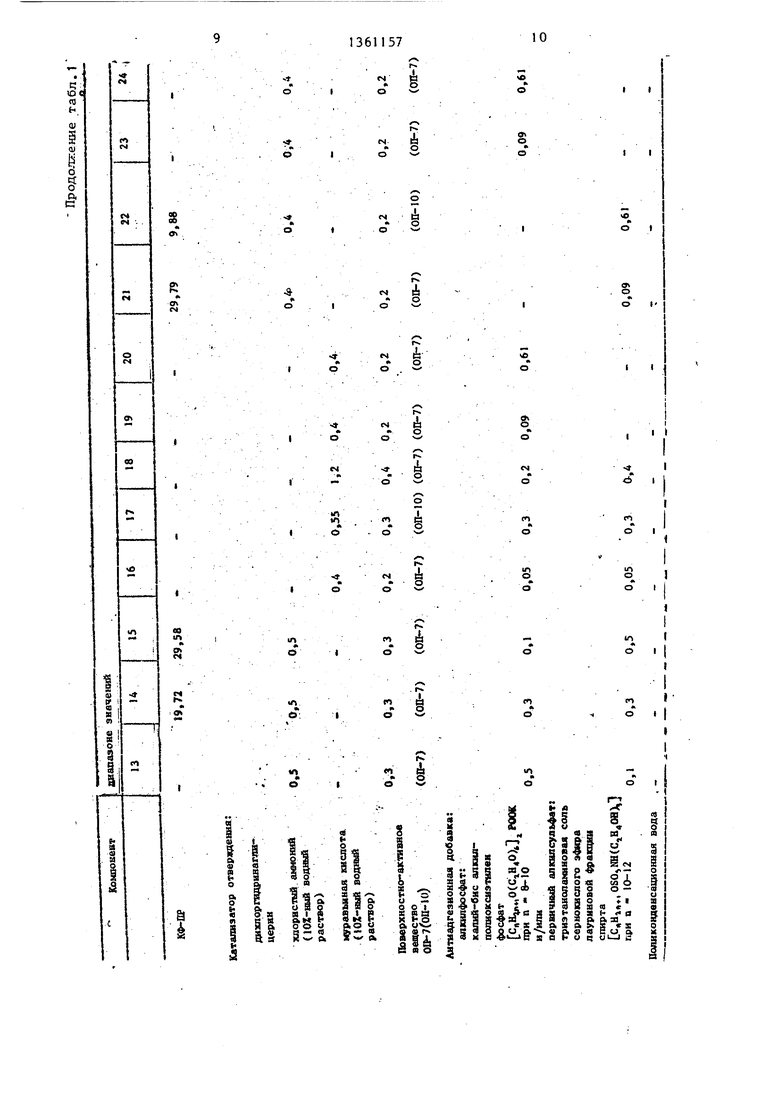

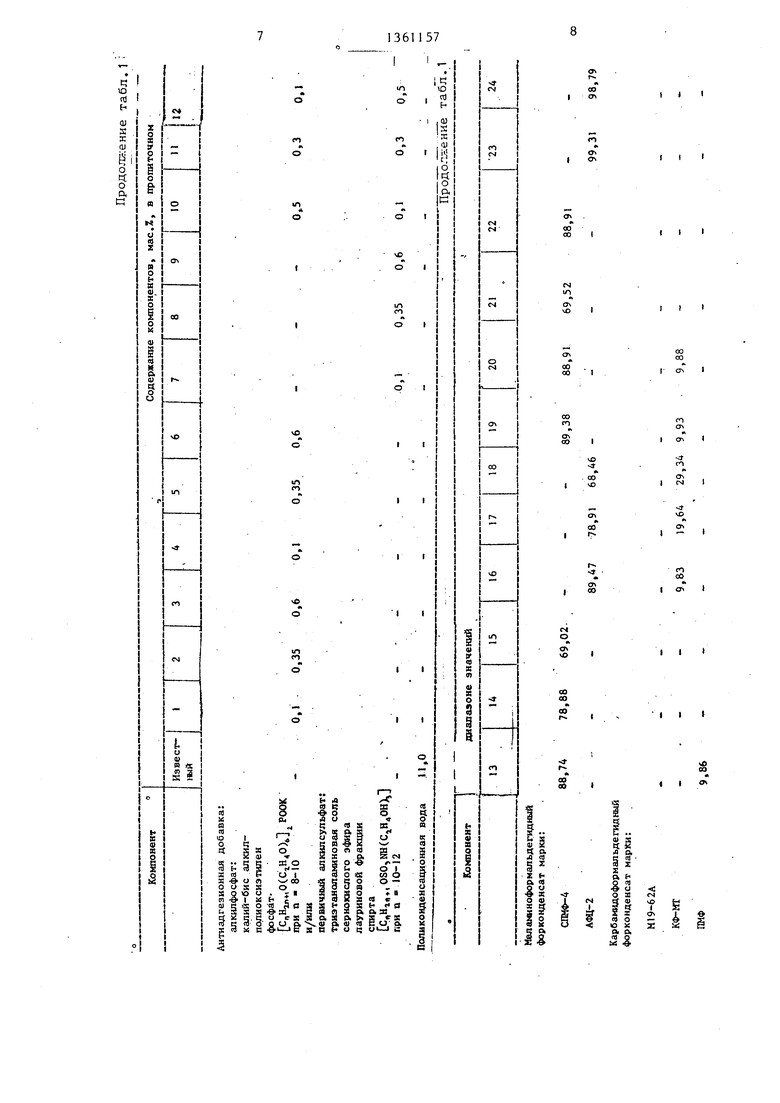

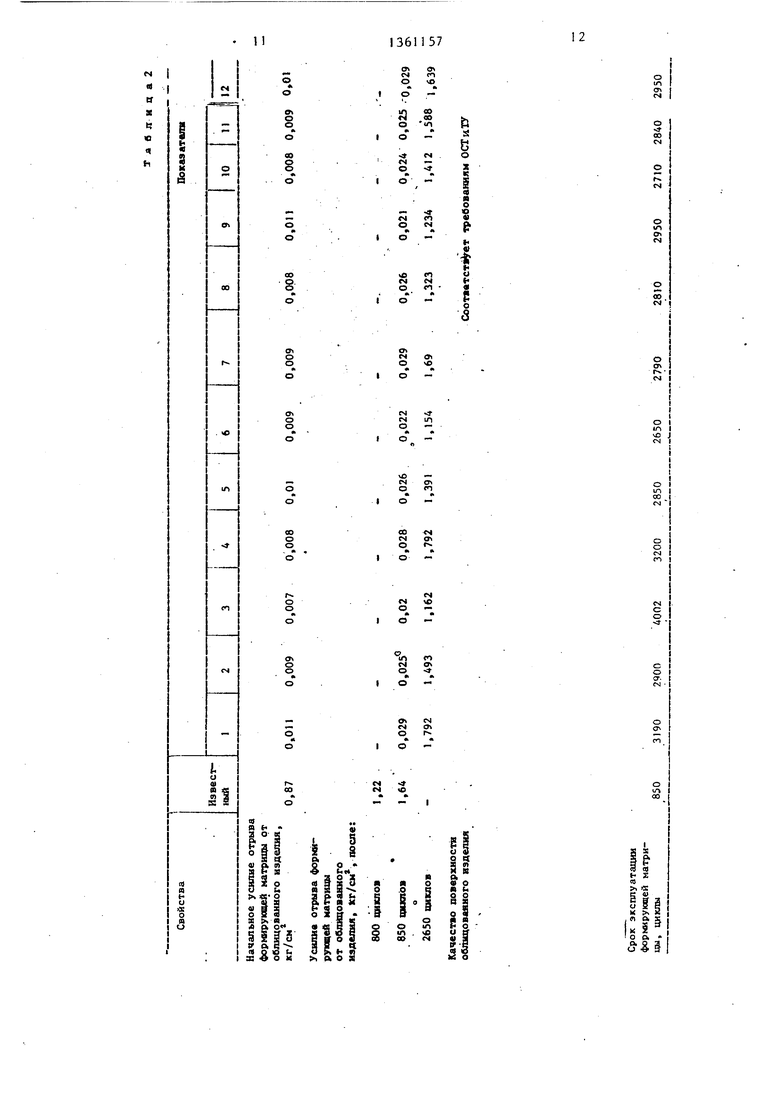

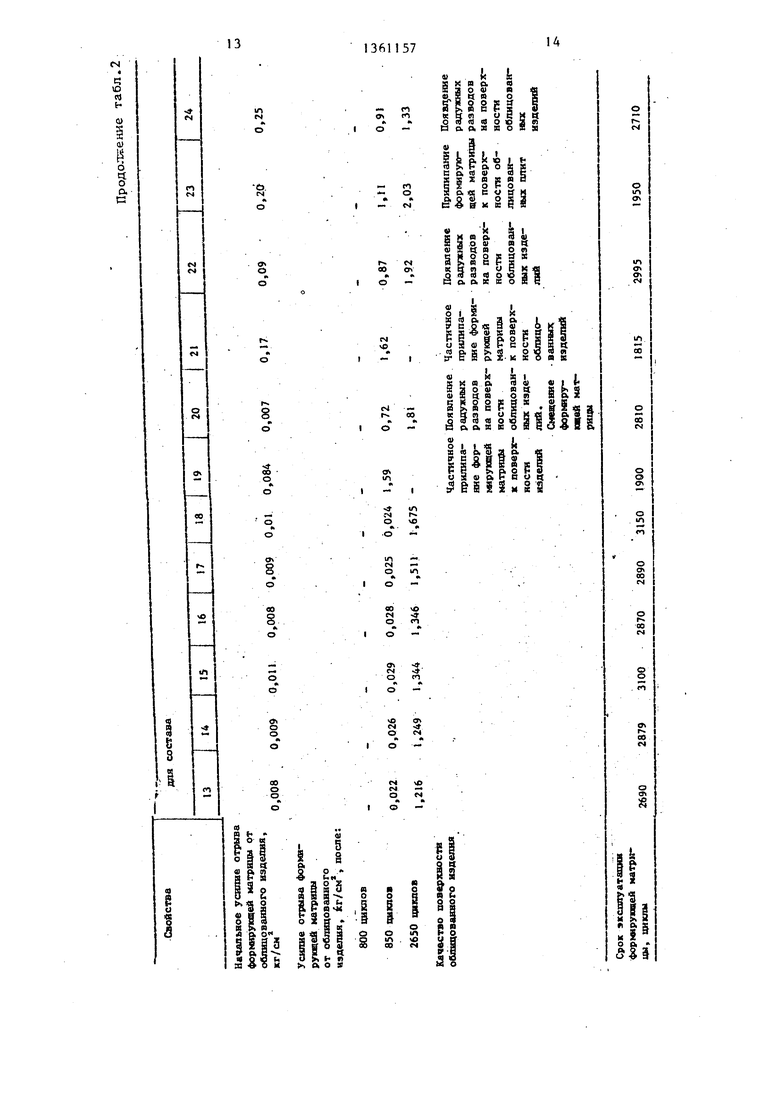

Составы 1-13 для пропитки бумаг приведены в табл.), а их физико-химические свойства - табЛв2.

Примеры 13 - 18 даны для запредельных значений допустимых концент- р-аций антиадгезионных добавок а

В качестве меламиноформальдегид- ного форконденсата применяют модифи- изрованные системы, синтезированные при соотношении 1,6 - 2,8 моль формальдегида на 1 моль меламина типа СПМФ-4р в качестве карбамидоформапь- дегидного форконденсата - систегФ коэффициентом рефракции 1,440 - 1,47 марок КФ-МТ; КФ-ПР и ПМФ,в качестве катализатора отверждения - муравьиную кислоту или хлористый аммоний в качестве поверхностно-активного, вещества - ОП-7 (ОП-10)о

Как видно из приведенных свойств (табл.2, цримеры 1-18), состав отличается высокими антиадгезионными свойствами j характеризующимися низким усилием начального отрыва 0,007 - 0,011 кг/см(в известном составе усилие начального отрыва 0,87 кг/см

Изменение усилия отрыва формирующей матрицы для предлагаемого состава во времени 0,014 кг/см после 7 сут эксплуатации при максимально допустимой концентрации антиадгезива и 0,018 кг/см при минимально допустимой концентрации В известном состве повьшение усилия отрыва матрицы после суточной эксплуатации 0,35 кг/см , а после 7 суточной 0,77 кг/см с частичным прилипанием матрицы к поверхности облицова:нных плит,

Срок эксплуатации формирующих матриц до промьшшенного восстановления составляет в предлагаемом варианте 2650 циклов (двухмесячная

эксплуатация), а в известном составе 850 циклов (7 дней).

Пример 2 В емкость, оснащенную мешалкой, последовательно загружают, мас.%: смола пропиточная меламиноформальдегидная марки СПМФ-4 78,91; смола карбамидоформальдегид- ная коэффициентом рефракции 1,464

марки КФ-МТ 19,64; поверхностно-активное вещество ОП-7 0,3; катализатор отверждения - 10%-ный водный раствор хлористого аммония 0,8; калий- бис (алкилполиоксиэтилен) фосфат

О -() 0,35. Состав перемешивают 5-10 мин. Полученным составом пропитывают текстурную бумагу, сушат ее и напрессовывают на древесно-стружечную плиту при давлении 1,8 МПа, температуре 160°С в течение 9,5 мин.

При уменьшении концентрации ка- лий-бис (ал-килполиоксиэтилен) фосфата или триэтаноламиновой соли

сернокислого эфира лауриновой фракции спирта до 0,09 мас,% (пример 19) наблюдается увеличение усилия начального отрыва формирующей матрицы от поверхности облицованных изделий до

0,084 кг/см и уменьшение срока эксплуатации формирующей матрицы до 1900 циклов.

При увеличенной концентрации ка- , лий-бис (алкилполиоксиэтилен) фосфата) или триэтаноламиновой соли сернокислого эфира лауриновой фракции спирта до 0,61 мас,% наблюдается изменение внешнего вида облицованной поверхности появление радужных разводов 5 периодическое смедение фор

мирующей матрицы лицованных плит.

с поверхности обФормула изобретения

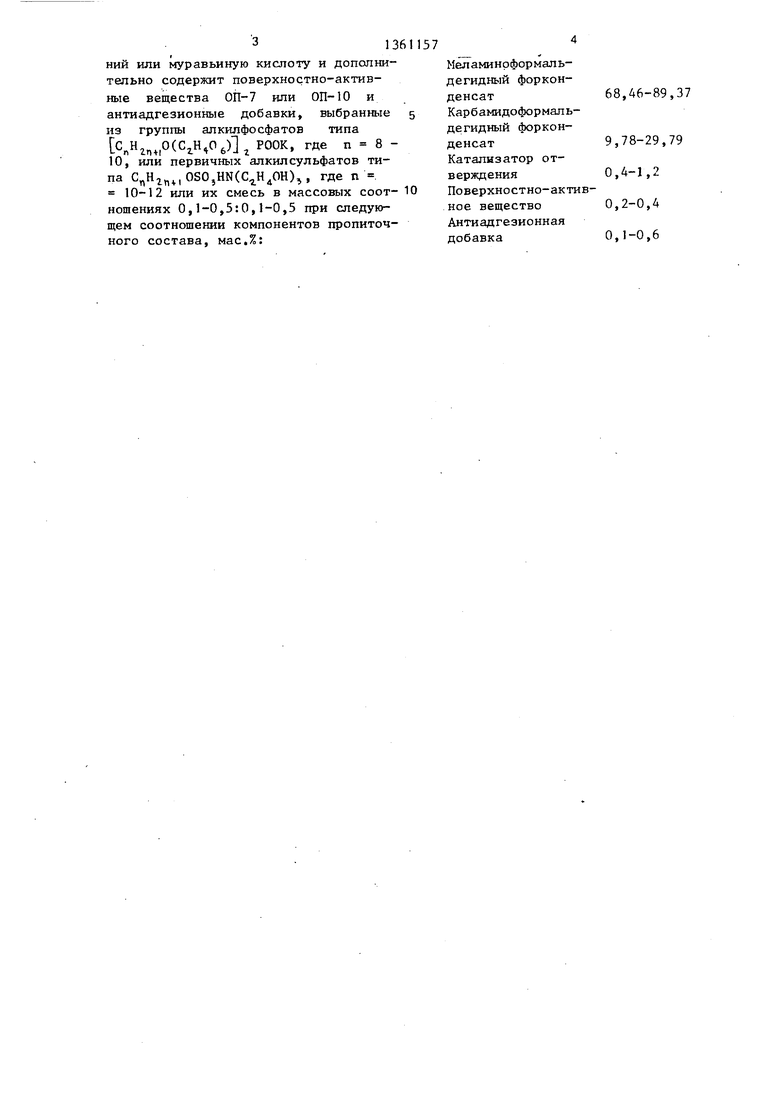

Состав для пропитки бумаг, содер- меламиноформальдегидный форкон денсат, карбамидоформальдегидный форконденсат, катализатор отверждения, о тличаютций ся тем, что, с целью уменьшения начального усилия отрыва формирующих матриц от поверхности облицованных изделий, повьш1ения срока эксплуатации формиру ющих матриц, в качестве мочевинофор- мальдегидного форконденсата содержит олигомер с коэффициентом ректифика- ири 1,440-1,474, в качестве катализатора отверждения - хлористый аммо31361157

НИИ или муравьиную кислоту и дополнительно содержит поверхностно-активные вещества ОП-7 или ОП-10 и антиадгезионные добавки, выбранные 5 из группы алкилфосфатов типа ,,0(,0,) РООК, где п 8 - 10, или первичных алкилсульфатов типа ,,OSO,HN(), , где п 10-12 или их смесь в массовых соот- Ю ношениях 0,1-0,5:0,1-0,5 при следующем соотношении компонентов пропиточного состава, мас,%:

в0,2-0,4 0,1-0,6

68,46-89,37

9,78-29,79 0,4-1,2

«N

in «м

(П M

tb. см

еч P4

о о

к

м

о

S

1

§

S

о

- m o t

r

f4

n о

О

in

CT

s

0

i

in a o

4

CM

%0

1Л

00

00

-

CO CM

1 i k1 а о.

i|4l§g§

иЗшЬКвоц : & g I i н g S

о

о o

о

|«

о

о во

g

о

«м

о

«

о

g

о

00

о о

ri h. XO

о

1Л

.0

-

-

п

о

CTi

со

(N

со t

ts r о tn

со ем

to

S

5

см

со (М

см

о

04

S

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ МАТЕРИАЛОВ НА ОСНОВЕ БУМАГ | 2000 |

|

RU2167231C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИТОЧНОГО СОСТАВА | 1990 |

|

RU2005730C1 |

| Способ изготовления облицованных древесностружечных плит | 1991 |

|

SU1819215A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2004 |

|

RU2286356C2 |

| Композиция для пропитки бумаги | 1986 |

|

SU1435588A1 |

| Способ изготовления облицованных изделий из древесной пресс-массы | 1980 |

|

SU994301A1 |

| Состав для пропитки бумаги | 1979 |

|

SU840072A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ МАТЕРИАЛОВ НА ОСНОВЕ БУМАГ | 1998 |

|

RU2139381C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ СВЯЗУЮЩЕГО, ПРЕПРЕГА И СОТОВОЙ ПАНЕЛИ | 2010 |

|

RU2460745C2 |

| Клеевая композиция | 1990 |

|

SU1772123A1 |

Изобретение относится к получению пропиточного состава и может быть использовано для изготовлени1Г пленок полной и неполной степени поликонденсации на основе бумажных и тканых материалов, применяемых в производстве облицованных плитных материалов, используемых в мебельной и строительной промышленности. Изобретение позволяет уменьшить начальное усилие отрыва формирующих матриц от поверхности облицованных изделий до 0,007-0,01 кг/см за счет использования состава, содержащего мас.%: мо чевиноформальдегидный форконденсат с коэффициентом рефракции 1,440-1,474 9,78-29,79;хлористый аммоний или муравьиную кислоту 0,4-1,2;меламинофор- мальдегидный форконденсат 68:, 4б- 89,37; поверхностно-активное вещество ОП-7 или СП-10 0,2-0,4 и антиадгезионные добавки, выбранные из группы алкилфосфатов типа С„Н,+ + 0(),1.РООК,-где п 8-10, , или в смеси с первичными алкилсульфатами типа ,j,OSOjHN()5 ,, где п 10-12 в маисовом сюотнощении

| Способ использования содержащих цинк отбросов | 1931 |

|

SU28994A1 |

| Солесос | 1922 |

|

SU29A1 |

| Способ изготовления облицованных изделий | 1976 |

|

SU571385A1 |

| Солесос | 1922 |

|

SU29A1 |

| Способ изготовления облицованных изделий из древесной пресс-массы | 1980 |

|

SU994301A1 |

| Солесос | 1922 |

|

SU29A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1987-12-23—Публикация

1986-06-27—Подача